風力機葉片裂紋尖端溫度場數值模擬

王琳琳 ,陳長征 ,周 勃 ,張亞楠

1 引言

隨著環境和能源問題的日益嚴峻,可再生能源的發展,尤其是風力發電已越來越重視。葉片是風力機能量轉換的主要部件,有葉片和輪轂組成的風輪是能量捕獲機構,并將風能轉變為機械能,葉片有是風力機力源,主要承載部件,對整個風力機安全運行起著關鍵作用[1]。風力機葉片是玻璃纖維環氧樹脂復合材料,它具有重量輕、強度高、加工成型方便、彈性優良、耐化學腐蝕和耐候性好等特點,已被廣泛應用到很多領域。但其生產中會經常出現各種各樣的微缺陷(如微裂隙、微空洞等),而這些微缺陷會隨著葉片復合材料的周圍環境、受載情況變化產生裂紋萌生、擴展最后使材料斷裂損傷。裂紋萌生后,微裂紋處不可逆的局部塑性變形導致裂紋萌生區溫度急劇升高,大部分塑性功轉化為熱能,會以熱的形式釋放出來,從而使裂尖出現熱傳導形成溫度場。因此,風力機葉片疲勞裂紋擴展是一個熱耗散的過程,而裂紋內部溫度場的變化反映材料的疲勞損傷過程。

大多數學者對材料的Ⅰ型、Ⅱ型裂紋有深入研究,但是實際工程問題中,受力構件不一定是對稱的,載荷也不一定是對稱的或反對稱,構件中裂紋尖端的應力場,Ⅰ型、Ⅱ型和Ⅲ型的應力場可能同時存在,裂紋的形式也是各種各樣的,因此裂紋經常處于三種基本類型或任意二種基本類型的復合變形條件下[2]。復合型裂紋與單純張開型裂紋擴展主要在于裂紋不按原裂紋原方向擴展,而且失穩條件很復雜等特點,所以分析研究復合型裂紋的溫度場是至今較難的課題。

國內外許多學者研究了各種材料的裂紋尖端溫度場疲勞損傷識別的方法。文獻[3]計算了裂尖塑性區的熱源變化過程,實驗中總結熱源強度大小對裂紋擴展有著重要的影響。文獻[4-5]采用紅外熱像無損檢測驗證了疲勞過程的熱平衡方程,研究熱源耗散的耗散規律。文獻[6]對疲勞過程中耗散能進行了研究并擬合耗散能—疲勞壽命曲線,并用紅外成像儀監測材料的溫度信號。文獻[7]對纖維增強復合材料層合板采用能量耗散方法研究,結果得出復合材料層合板內部損傷與能量耗散有關系的。前人研究說明采用能量方法能夠分析材料的溫度場變化,有助于明晰材料疲勞損傷機理。因此,采用能量理論的熱耗散方法研究風力機葉片復合材料的疲勞損傷機理。

裂尖溫度場分布除了取決于材料的熱物性參數外、還與裂尖塑性過程區裂紋開裂角因素有關[8]。因此以裂尖塑性過程區的開裂角為參考依據,分析風力機葉片復合裂紋尖端的溫度場分布規律,以明晰風力機葉片裂紋擴展機理。

2 裂紋尖端應力場分析

根據復合材料力學的Tsai-Hill屈服準則為[9]:

式中:F、G、H、L、M、N—復合材料正交坐標系下的強度系數,所有值通過單軸拉壓和純剪切試驗確定;σx、σy、σz、τyz、τzx、τxy—復合材料正交坐標系下應力分量。

單向復合材料可視為橫觀各向同性材料,則X為沿纖維方向的強度,Y為垂直纖維方向的強度,S為在剪切強度,因此有:

平面應力狀態下,有σz=τzx=τvz=0,正交各向異性材料的Tsai-Hill強度準則表達式為

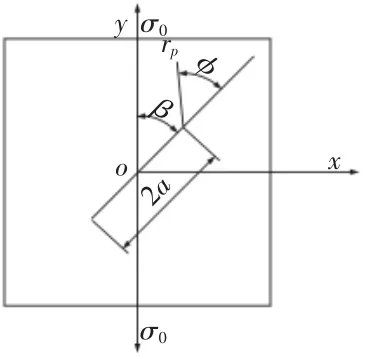

圖1 復合裂紋尖端應力場Fig.1 Stress Field of Composite Crack Tip

圖中:β—裂紋傾角;2a—裂紋長度;σ0—遠處作用的應力。復合型裂紋尖端應力場為:

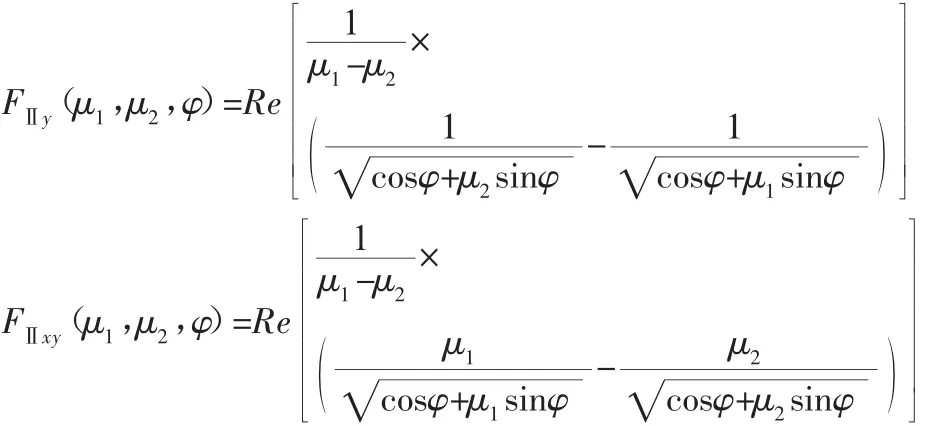

式中:η=KⅡ/KⅠ;K=σ0;KⅠ=K sin2β;KⅡ=K sinβcosβ;KⅠ—Ⅰ

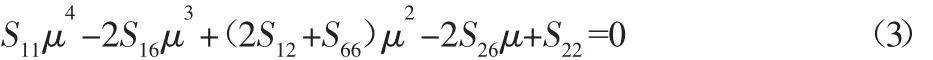

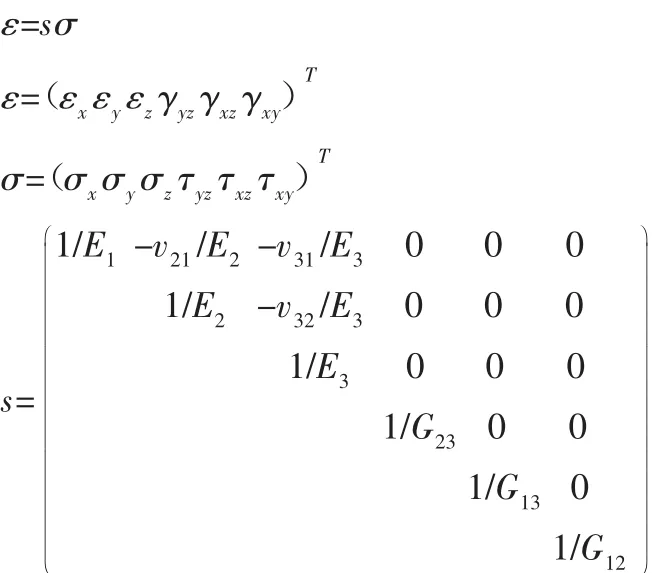

型裂紋應力強度因子;KⅡ—Ⅱ型裂紋應力強度因子,設μ1

和μ2為特征方程式(3)的根:

式中:Sij—各向異性材料的柔性系數。

對于正交各向異性材料,彈性主軸(X,Y,Z)與坐標軸(1,2,3)重合,得到本構方程關系式為:

則塑性區半徑為:

此區域就是溫度場。

3 各向異性材料溫度場

裂紋擴展時發生塑性變形,在塑性區內取一個微元體,它的塑性功增量為 d WP=dεp;—等效應力;dεp—等效塑性應變。則整個變形體在塑性變形時所消耗的塑性功為:

式中:η—熱耗散因子是熱耗散速率與塑性功速率的比值。如果η確定后,則可以通過塑性功速率d WP計算出任意位置的熱源強度:Q=βWP=η

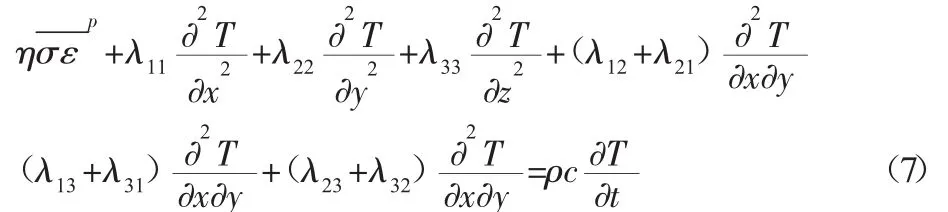

(80~100)%塑性能在裂紋擴展的過程中以熱能的耗散形式釋放,選用90%塑性能作為熱能的量[1]。熱彈性效應和其它熱損失量遠遠小于塑性熱耗散量,外部熱源不考慮,則耦合的熱傳導方程為:

復合材料是各向異性材質,則其熱傳導也是各向異性的,導熱系數是一個二階張量,包含 9 個分量 λij,i,j=1,2,3。熱流密度在正交坐標系中沿3個坐標軸方向的溫度梯度的線性組合為:

把式(6)代入式(5)整理得:

根據昂賽格互易關系:λij=λji,i,j=1,2,3

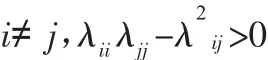

正交各向異性復合材料有三個相互垂直的彈性主軸,即x、y、z為主軸方向,相應的主導熱系數為 λr、λt、λa,3 個主軸建立正交坐標系,可把式(7)簡化為:

作空間變量變換,令:

式中:λeqv稱為等效導熱系數,上式代入式(8):

等效導熱系數與 3 個主導熱系數間的關系:λeqv=(λrλtλa)1/3

4 模擬計算

4.1 有限元建模

取長為30cm,寬為15cm,高為50cm,邊界帶有預制15mm長的微小裂紋玻璃纖維増強復合材料為研究對象,微小裂紋角度分別取0°開裂角和45°開裂角。玻璃纖維增強的材料屬性如下:密度ρ=2550kg/m3;導熱率λ=1.0W/(m·k);比熱容c=1920J/(kg·K);空氣的物理參數密度ρ=1.2kg/m3;導熱率λ=0.0259 W/(m·k);比熱容c=1005J/(kg·K)玻璃纖維復合材料為各向異性材料。

對模型選用斷裂分析中裂紋的20節點等參單元SOLID186單元,該單元是在裂尖是奇異單元模型。預制裂紋附近的網格劃分比較密集,有助于計算的精度高。

初始溫度室溫20℃,試驗在密閉的室內進行。在模擬過程中,忽略邊界的熱傳導,熱輻射的作用,因為它們對復合材料裂紋擴展時產生的溫度場影響很小可以忽略不計。

采用ANSYS軟件分析模擬玻璃纖維復合材料的溫度場[10],模擬過程中首先將正交各向異性復合材料上下施加固定載荷,對其進行力學分析,然后根據能量釋放率準則判斷裂紋是否擴展,如果裂紋擴展,再進行熱力耦合計算分析其溫度場;如果裂紋并沒有擴展,繼續加載載荷,直到裂紋擴展模擬裂尖的溫度場。

4.2 計算結果

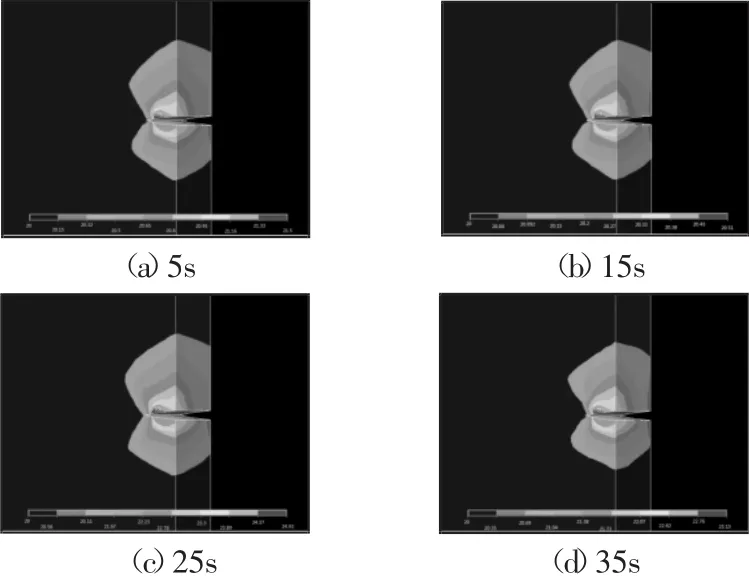

圖2 0°開裂角裂紋溫度場分布圖Fig.2 Field Distribution of 0°Crack Temperature

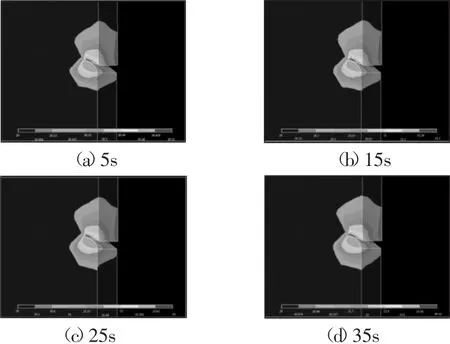

圖3 45°開裂角裂紋溫度場分布圖Fig.3 Field Distribution of 45°Crack Temperature

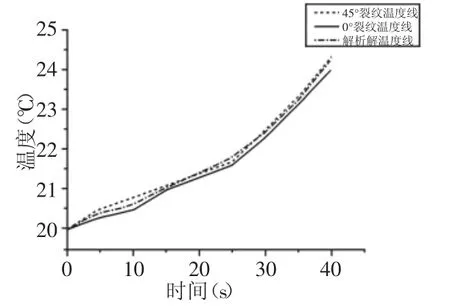

圖2 和圖3為0°開裂角和45°開裂角裂紋模型分別在5s、15s、25s、35s的溫度場分布圖,圖4為0°和45°開裂角裂紋與解析解的溫度曲線對比圖。從圖2和圖3中,可以看出0°和45°開裂角裂紋模型的溫度變化趨勢大致是一致的,先是溫度有小幅的增高,隨著時間的增加溫度緩慢的增高,等到25s后溫度變化趨勢大溫度升高比較快。圖2和圖3中0°和45°開裂角裂紋在每個時間塑性區形狀是相同的,只是時間長塑性區范圍比時間小塑性區范圍大,因為有載荷施加裂紋會擴展,所以塑性區范圍隨時間變化越來越大。圖4中可以看出45°開裂角裂紋的溫度比0°開裂角裂紋的溫度在同一時刻時溫度略高一些,原因是帶角度的裂紋塑性變形區比沒有角度的裂紋塑性變形區大;還會發現解析解與0°開裂角裂紋溫度的對比,誤差不超過5﹪符合實際要求。說明采用此方法可以分析各向異性復合材料的不同角度的預制裂紋的溫度場分布,有利用工程中對材料含裂紋損傷提供有利的理論參考,預防裂紋的萌生、擴展和斷裂。

5 結論

0°開裂角裂紋數值與解析計算結果對比誤差在5%內;0°和45°開裂角裂紋的溫度變化先是小幅度升高,再隨時間溫度迅速的升高;0°和45°開裂角裂紋的溫度對比,有角度的裂紋對各向異性復合材料的溫度場影響大,因此預防有角度開裂角裂紋是很有必要的。綜上所述,應用能量理論中的熱耗散是很有效的考察裂尖的溫度場方式,有助于對葉片復合材料疲勞損傷的研究。

圖4 溫度曲線圖Fig.4 Chat of Temperature Curve