解決煤炭皮帶運輸機跑偏的幾種有效方法

高永林

(山西鄉寧焦煤集團臺頭煤焦有限責任公司, 山西 臨汾 042199)

引言

在井下煤炭生產過程中,皮帶運輸機是主要的煤炭運輸設備,它具備著運輸能力強、節省電能、投資成本低、設備結構簡單以及運輸距離長的優良特性,因此該設備是我國井下采煤作業的主要運輸手段。然而,在日常的采煤作業中,皮帶運輸機經常出現打滑、斷帶以及跑偏的問題,引起這些問題的原因包含多種因素,如果不對其進行及時解決,嚴重情況下會造成煤炭運輸重大事故,如運輸機皮帶斷裂現象等,對煤炭采集作業、生產效益造成嚴重影響。

1 煤炭落點不集中引起皮帶跑偏

在井下的日常作業中,常會出現皮帶運輸機在進行運送載物料期間皮帶跑偏,而處于空載情況下則恢復正常運行。引起該問題的主要原因為煤炭物料的落點無法集中在運輸皮帶的中間位置,落在皮帶上的物料呈無規則現象偏斜,導致了運輸皮帶受力不均勻,兩側張力不同,進而就會出現皮帶跑偏現象。

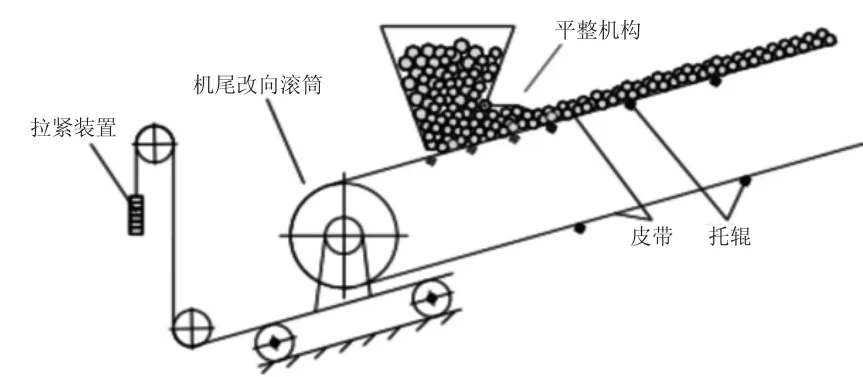

解決因落點不集中而造成運輸皮帶跑偏的問題,在實際作業中,可對作業中的落料口位置進行調整,進而達到將煤炭的落點有效控制。此外,作業單位也可以將平整落煤機構設置于落料口的位置,其具體放置方式如圖1所示。

如圖1所示,可在落料口的正后方設置平整落煤機構,使其利用配重和自身的重力,在運輸皮帶上均勻分布煤炭物料,進而達成皮帶兩側擁有相同張力,有效控制皮帶跑偏現象發生。

另外,將平整落煤機構增加到煤炭物料的下料口期間,需要注意平整落煤機構的位置是可以將煤炭均勻地分布到運輸皮帶上,在實際作業中應用平整落煤機構,為了更好地適應各種煤質的井下作業,應該適當留有調整余量。同時,需要注意平整落煤機構自身的重量,最大化避免為整個系統增加負載量[1]。

圖1 將平整落煤機構設置與落料口示意圖

2 承載托輥組運轉失常導致皮帶跑偏

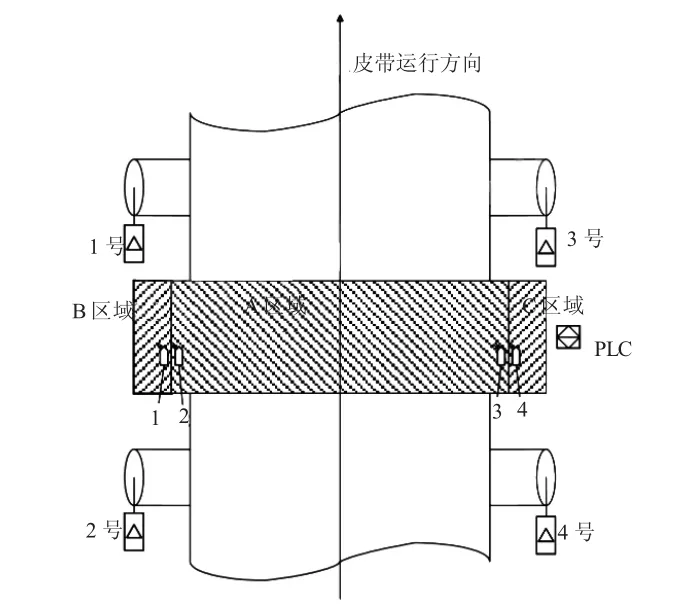

在日常作業中,當運輸機的托輥組失常運轉,也會引起皮帶運輸機出現皮帶跑偏問題。針對這一問題,可以將回轉式調心托輥安裝于固定式托架的結構中,同時,也可以將兩槽托輥中的側輥外端向著皮帶運行方向進行偏斜調整。而目效果最為明顯的方法,即將自動糾偏系統(皮帶位置檢測系統)安裝于皮帶運輸機上。圖2所示為自動糾偏系統。

圖2 自動糾偏系統結構圖

安裝在皮帶運輸機上的自動糾偏系統(皮帶位置檢測系統),通常情況下會與固定式支架上安裝的放大器、光纖傳感器進行配套使用。其工作流程為PLC在系統中接受到指令,隨后對驅動裝置發出調整命令,驅動裝置進行皮帶位置調整工作,進而達到糾偏的工作目的。在進行作業期間,皮帶的邊緣實施區域會受到光線傳感器的檢測[2]。

當2號傳感器存在信號,其他三個傳感器均為無信號的狀態下,說明運輸機的皮帶出現向左跑偏現象,同時,僅2號傳感器存在信號,說明皮帶跑偏情況較輕。倘若在作業中,當皮帶運行到圖2中的B區域,1號、2號光線傳感器均為有信號狀態,3號、4號傳感器為無信號狀態,則說明運輸皮帶出現嚴重左側跑偏現象。當出現這種情況,系統中的PLC就會向執行裝置(驅動裝置)發出指令,隨后承載托輥組受到執行裝置中的氣缸1號、氣缸2號推動向前方進行移動,進而糾正皮帶向左側跑偏的問題。

當1號、2號、4號傳感器均為無信號狀態,僅3號傳感器處于有信號狀態,則表示運輸皮需出現輕微右側跑偏現象,但情況并不嚴重;若出現1號、2號光纖傳感器均無信號,而3號、4號傳感器都為有信號狀態,則表示運輸皮帶向右側嚴重跑偏,此時系統中的PLC會自動向執行裝置發出指令,指令到達后,承載托輥組受到氣缸3號、氣缸4號的推動進而向前方移動,以將向右側嚴重跑偏的運輸皮帶進行糾正。當運輸皮帶以正常狀態返回到圖2中的A區域階段,氣缸會接收到PLC的停止指令,隨即停止對托輥組推動。在皮帶邊緣接受自動糾偏系統進行檢測階段,糾偏系統會在實時檢測同時形成反饋回路,確保運輸皮帶始終處于區域A中,讓皮帶始終處于正常運行狀態。

當1號、2號、3號、4號光纖傳感器都處于無信號狀態,則表示運輸機的運輸皮帶運行正常,無跑偏現象出現。另外,自動糾偏機構對于系統內PLC接收到的光纖傳感器信號有一定的容錯機制,可以有效規避PLC出現因頻率錯誤發出錯誤指令的情況,與此同時,在PLC發出指令時,其指令時間的長短,需要對運輸皮帶跑偏的實際程度以及皮帶實際的運行速度做出綜合性考慮。

3 滾筒積煤引起運輸皮帶跑偏

在日常的煤炭運輸作業中,出于對煤炭物料特性(水分、潮濕、黏度較大)的考慮,需要對皮帶運輸機進行及時清掃工作。在皮帶運輸機進行作業期間,如果對其清掃工作處理不當,會導致煤炭粉塵黏附在運輸皮帶的表面,進而對設備的整體運行帶來不良影響。同時,若粘結在皮帶上的煤炭粉塵,經過積累、壓實后被卷入皮帶滾筒內,形成粉塵包裹承載托輥組、包裹皮帶滾筒現象,就會形成厚度不均勻,且呈錐形的煤炭硬塊。這些錐形煤炭硬塊會造成滾筒的外形、直徑發生不規則變化,進而造成皮帶跑偏現象。在嚴重情況下,當煤炭錐形硬塊隨時間推移進行積累逐漸惡化,會造成更為嚴重的重大事故,如運輸皮帶斷裂等。

針對這一問題,可在皮帶運輸機的滾筒處安置全自動皮帶清掃器,進而有效杜絕因煤炭積累造成的作業事故。圖3為皮帶運輸機滾筒處安裝全自動清掃器結構簡圖。

圖3 全自動皮帶清掃器結構

將全自動皮帶清掃器安裝在皮帶運輸機的滾筒處,其工作原理是讓清掃器的工作通過氣缸的恒壓而保持恒定持續狀態,進而對滾筒上的積煤進行清掃工作。在運行期間,當出現刮片磨損、滾筒與刮片距離增大情況,刮片會受到液壓缸的推動,進而向前方自動運行對滾筒與刮片之間的間隙進行補償行為。在實際操作階段,除了需要對液壓缸的作業壓力在初始階段進行調整外,無需再對刮片、輥頭進行任何維護工作。

在實際作業中進行全自動清掃器的安裝工作階段,需要根據井下作業現場的具體的情況來設置清掃器刮片的角度,以確保刮片可以準確地將滾筒上的煤炭碎屑及時清理,進而使刮片對滾筒的清掃始終處于高效狀態。同時,考慮到煤炭粉塵可能會在清掃過程中掉落至下方的皮帶或是其它零部件上,可以在全自動皮帶清掃器下方安裝擋板,防止煤炭碎屑向其它位置滑落[3]。

4 結語

皮帶運輸的穩定運行對整體生產作業效率有著重大影響,因此,要確保皮帶運輸機正常運行,不因跑偏現象影響采煤作業效率,可通過對落料口的調整、在滾筒處設置自動清掃機以及安裝皮帶自動糾偏機構來防范皮帶跑偏問題。另外,因整套設備投資較大,考慮到設備長期處于環境惡劣的礦井下,機械管理人員應經常對設備進行檢測。