掘進機在巷道自動掘進中的應(yīng)用思考

王 曉

(長治市煤礦工程質(zhì)量監(jiān)督站, 山西 長治 046000)

引言

懸臂式部分?jǐn)嗝婢蜻M機作為一種自動化程度高的煤炭開采巷道掘進設(shè)備在我國煤礦中得到廣泛應(yīng)用,但目前所用的傳統(tǒng)掘進機仍然比較依賴于人工操作,完全自動化的掘進機在巷道自動掘進中仍存在很大的難度[1]。因此,提高掘進機的自動化程度,可保證掘進機在巷道掘進過程中的適應(yīng)性強、應(yīng)用性好。

1 掘進機組成及工作原理

1.1 掘進機的組成

懸臂式部分?jǐn)嗝婢蜻M機主要由執(zhí)行機構(gòu)、行走機構(gòu)、裝運機構(gòu)和轉(zhuǎn)載機以及相應(yīng)的電氣控制部分、液壓驅(qū)動部分等組成。掘進作業(yè)時主要通過控制部分操控前端截割機構(gòu)在巷道平面內(nèi)上、下、左、右的各個方向移動,使截割頭能夠截割出任意形狀不同斷面的巷道[2]。根據(jù)截割頭驅(qū)動軸安裝的不同可分為有縱軸式和橫軸式兩種掘進機。由于懸臂式部分?jǐn)嗝婢蜻M機結(jié)構(gòu)緊湊、技術(shù)先進,能夠適應(yīng)不同煤層賦存情況,且可實現(xiàn)連續(xù)掘進,采煤效率高、工作可靠、安全,改善了煤礦工人的勞動條件,在我國礦井中得到了廣泛的應(yīng)用。

1.2 掘進機的工作原理

自動掘進機工作原理:以液壓系統(tǒng)作為動力源,通過液壓馬達(dá)驅(qū)動截割機構(gòu)的軸旋轉(zhuǎn),帶動截割部刀盤轉(zhuǎn)動,通過推進油缸驅(qū)動掘進機行走機構(gòu),使得掘進不斷向前推進,連續(xù)作業(yè),將井下巖石切割下來,并通過裝運機構(gòu)和轉(zhuǎn)載機,將碎石運出井下[3]。

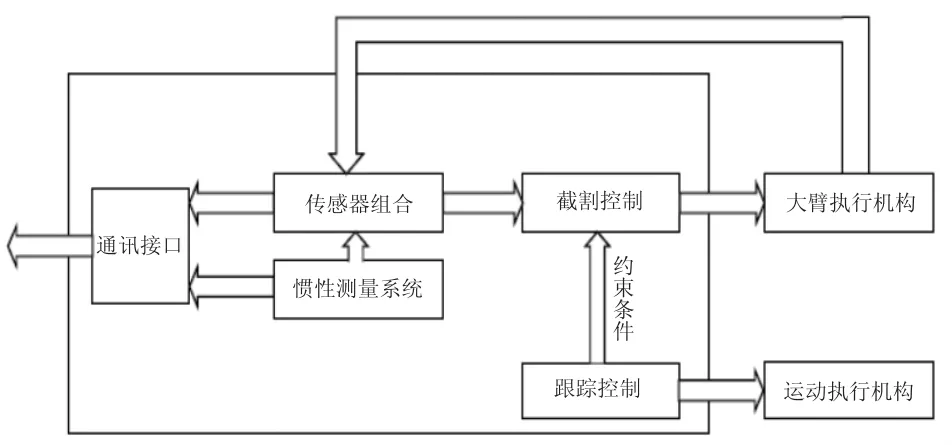

掘進機實現(xiàn)巷道自動掘進的一個主要功能是安裝在掘進機的一套自動機器人系統(tǒng)。該機器設(shè)備能夠自動識別控制系統(tǒng)中預(yù)先設(shè)定好的三維運動軌跡,在作業(yè)環(huán)節(jié)中,對掘進機推進位置以及掘進機大臂的截割位置分別進行跟蹤控制和截割控制,并根據(jù)獲取到的實際位置信息和系統(tǒng)接收到的作業(yè)指令,進行自動分析和對比,自動糾正誤差,最終完成作業(yè)規(guī)劃,實現(xiàn)掘進機對巷道的自動掘進。該自動掘進機最大優(yōu)點就是掘進機可根據(jù)地面人員輸入的任務(wù)指令,自動完成相應(yīng)的操作,實現(xiàn)巷道掘進的無人化,提高了巷道掘進的安全性。自動掘進機的功能原理圖如圖1所示。

圖1 自動掘進機的功能原理框圖

2 掘進機主要機構(gòu)分析

2.1 掘進機截割部工作機構(gòu)分析

圖2 掘進機截割部示意圖

懸臂式掘進機的截割部一般由電動機、聯(lián)軸器、減速器、懸臂和截割頭等組成,如圖2所示。截割部是掘進機的執(zhí)行機構(gòu),一般只有新型的自動掘進機的截割部安裝有伸縮機構(gòu),伸縮機構(gòu)主要是為了在環(huán)境復(fù)雜的煤層賦存情況下掘進機截割部無法完成切割巖石時,保障截割部能夠自我縮回,減少操作的復(fù)雜性,防止設(shè)備截割部刀盤出現(xiàn)損傷。截割部位于掘進機行走方向的最前方,安裝在一個具有旋轉(zhuǎn)功能軸上,截割刀盤安裝在截割部的最前端,可沿著機械大臂軸前后伸縮。

懸臂式掘進機截割機構(gòu)是煤礦采掘設(shè)備中的先驅(qū)機構(gòu),是負(fù)責(zé)在巖石巷道掘進過程中破割煤巖、形成巷道斷面的主要執(zhí)行部件。因此,截割部執(zhí)行機構(gòu)的具體結(jié)構(gòu)形式、截割效率,對掘進機的整體性能的發(fā)揮具有很大的影響。

2.2 自動掘進機的行走結(jié)構(gòu)分析

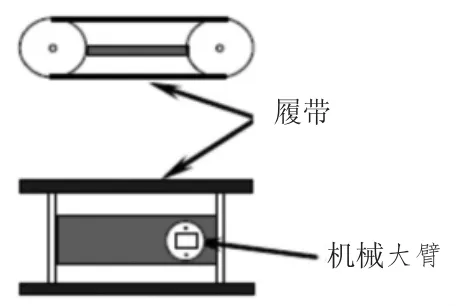

如圖3所示,自動掘進機的行走結(jié)構(gòu)主要是采用雙履帶式行走機構(gòu),采用履帶式行走機構(gòu)主要是可以通過控制履帶上的多位電機實現(xiàn)對掘進機方向的靈活變化,使得掘進機在行走時能夠更好地適應(yīng)巷道復(fù)雜環(huán)境下的掘進任務(wù)。

圖3 掘進機運動執(zhí)行機構(gòu)示意圖

3 掘進機應(yīng)用研究分析

3.1 應(yīng)用中存在的主要問題及原因分析

掘進機在使用過程中經(jīng)常會遇到截割機械大臂與鏟板的發(fā)生干涉碰撞現(xiàn)象,造成截割機構(gòu)與鏟板區(qū)域發(fā)生結(jié)構(gòu)變形、機件損壞,甚至導(dǎo)致設(shè)備停機,造成誤工。

掘進機在向前推進完成割巖動作時,巖石能夠被非常精準(zhǔn)地裝運到裝載機構(gòu),當(dāng)掘進機截割部機械大臂進行臥底作業(yè),截割部機械大臂到達(dá)從水平位置時,仍需繼續(xù)向下移動來完成底部地面的形成,此時還未超出截割部機械大臂下移的下限位置允許處,截割部機械大臂下方就已經(jīng)與鏟板部上部發(fā)生接觸碰撞,而在掘進機作業(yè)過程中,由于巷道地面起伏不平,必會使得掘進機鏟板在向前行走過程中抬起一個角度,與截割部機械大臂造成更為嚴(yán)重激烈的碰撞現(xiàn)象,進而導(dǎo)致設(shè)備發(fā)生故障損壞,具體分析如下:

1)掘進機截割部機械大臂處與掘進機鏟板部后部的限位塊結(jié)構(gòu)和位置的設(shè)計不合理,僅僅考慮了各自獨立運行時的運動特性和運動軌跡,沒有考慮到增加的限位塊對截割部機械大臂全范圍運動時有無與鏟板部部位產(chǎn)生干涉問題。

2)掘進機的傳統(tǒng)液壓油缸的調(diào)節(jié)與控制精度不夠。當(dāng)機械大臂進行臥底作業(yè)向下移動靠近鏟板部時,液壓油缸不能夠精確把握機械大臂與鏟板部的運動速度與位置,使得截割部與鏟板部運動超出可以控制的范圍,發(fā)生碰撞。

3.2 改進措施

通過以上原因分析,提出以下兩種解決措施:一是在掘進機初始設(shè)計時,對優(yōu)化設(shè)計方案進行改進,避免結(jié)構(gòu)干涉;二是通過增加一種輔助裝置,從而預(yù)防干涉的發(fā)生。

4 掘進機發(fā)展方向

1)提高懸臂式掘進機結(jié)構(gòu)的強度和穩(wěn)定性,研究出能夠適應(yīng)煤層賦存條件惡劣復(fù)雜環(huán)境的高質(zhì)量、高精度化的掘進機。

2)改進現(xiàn)有懸臂式掘進機掘進工藝,研究更高效的巖石快速掘進技術(shù)。

3)提高掘進機的自動化程度,以更好地適應(yīng)巷道的快速無人化掘進,保障作業(yè)安全、減少人員傷亡,為后續(xù)采煤作業(yè)提供更好的作業(yè)環(huán)境。