PLC在煤礦主排水泵自動控制系統中的應用

邊 晉

(西山煤電集團公司古交給排水分公司, 山西 太原 030200)

引言

當前,部分煤礦的主排水系統和設備還依靠傳統人工操作,不能根據礦井涌水量大小進行自動排放,主排水泵的管理操作完全依靠水泵操作工人的責任心[1]。人工操作主排水泵的啟停沒有根據水倉水位的變化情況和用電峰谷期進行科學的自動化管理,不但增加了安全隱患和工人的勞動強度,還增加了生產成本,降低了工作效率。采用PLC可編程邏輯控制器系統對原有的礦井主排水泵設備和控制系統進行技術改造非常必要。

1 礦井概況

西山煤電集團東曲礦位于山西古交市東南0.5 km,設計生產能力為450萬t/年,主要開采8號、9號煤層,設有+897水平和+960水平兩個開采水平。8號煤層處于超越水位,涌水量大,最大涌水量達320m3/h。由于工作面涌水量大,采取分段式集中排水方式將水泵設置低洼處,匯流后進行排放。泵房安裝的多級泵沒有實現遠程啟停,運行時需人工進行閥門排氣、灌水和啟停,增加工人的勞動強度,如未對水位進行實時監測,還會導致礦井突水事故的發生。結合東曲礦的實際水文地質情況,采用PLC技術對礦井的主排水泵系統進行遠程監控和自動啟停控制改造,根據礦井水倉水位高度、水位升降速度和用電峰谷,實現對礦井主排水泵的自動啟停[2-3]。

2 PLC集中控制系統的功能設計

結合東曲礦的涌水量和主排水泵的配備使用情況,基于PLC技術的礦井主排水泵自動控制系統,系統主要具有:控制功能,通過PLC程序設計實現自動排水功能;故障診斷功能,對電機溫度、電流和電壓實時動態監測,當超出設定警界值時,系統自動報警停止運行保護設備安全;參數顯示功能,通過人機交互界面實時顯示排水量、電機溫度和管道壓力參數;通信與監控功能,通過數據交互和通信光纜,實現井下PLC與地面工控機組連接,將數據傳送到地面調度指揮中心,實時顯示設備運行狀態和信息[4]。

3 PLC集中控制系統架構層次

基于PLC的礦井主排水泵自動控制系統采用分布式集中控制方式設計,系統由監控系統、數據信息采集和邏輯處理系統、通信傳輸系統、CPU處理主站和監控系統五部分構成。

PLC集中控制系統采用三層分布式架構自上而下依次為:第一層地面監控設備層、第二層通信和邏輯層和第三層設備層。

1)第一層地面監控設備層主要由工控機、監控組態軟件和可集成的工業電視系統等構成,采用光纜與各工作面站點PLC組件和網絡監控設備進行連接。工控機組態軟件對主排水泵的運行數據進行收集,處理傳輸至地面調度指揮中心。

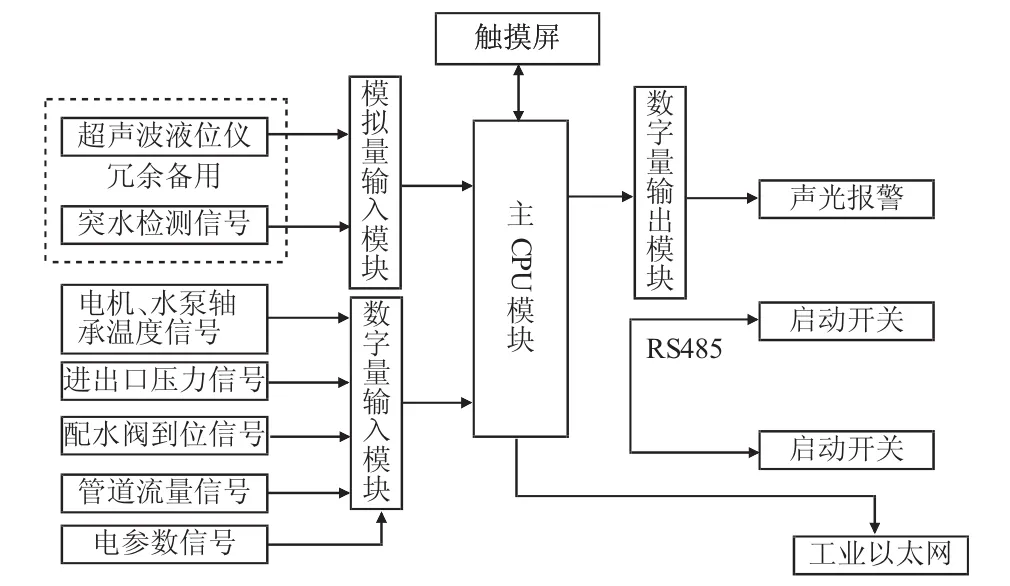

2)第二層通信和邏輯層作為PLC集中控制系統的核心,由PLC負責對數據的采集、邏輯處理、故障診斷和存儲等功能。系統根據采集到水位的變化情況對主排水泵進行遠程啟停,并對設備運行狀態、電機溫度和排水量進行收集,顯示在觸摸屏上,在通過數據交換設備傳輸到地面PLC控制中心。PLC主排水泵自動控制系統原理如圖1所示。

圖1 PLC主排水泵自動控制系統原理圖

3)第三層設備層主要由主排水泵、電機、管道和閥門等組成。通過在原有的礦井排水系統設備加裝傳感器,將傳統的手動控制閥門替換為電控閥門,加裝真空泵滿足對水泵的自動啟停控制。為預防PLC控制系統發生故障時不能自動啟停,閘閥應更換為真空射流手動閘閥和電動兩用閘閥,并增加一套真空泵,提高系統的運行安全穩定性[5]。

4 基于PLC的自動控制系統程序設計與應用

4.1 PLC程序設計

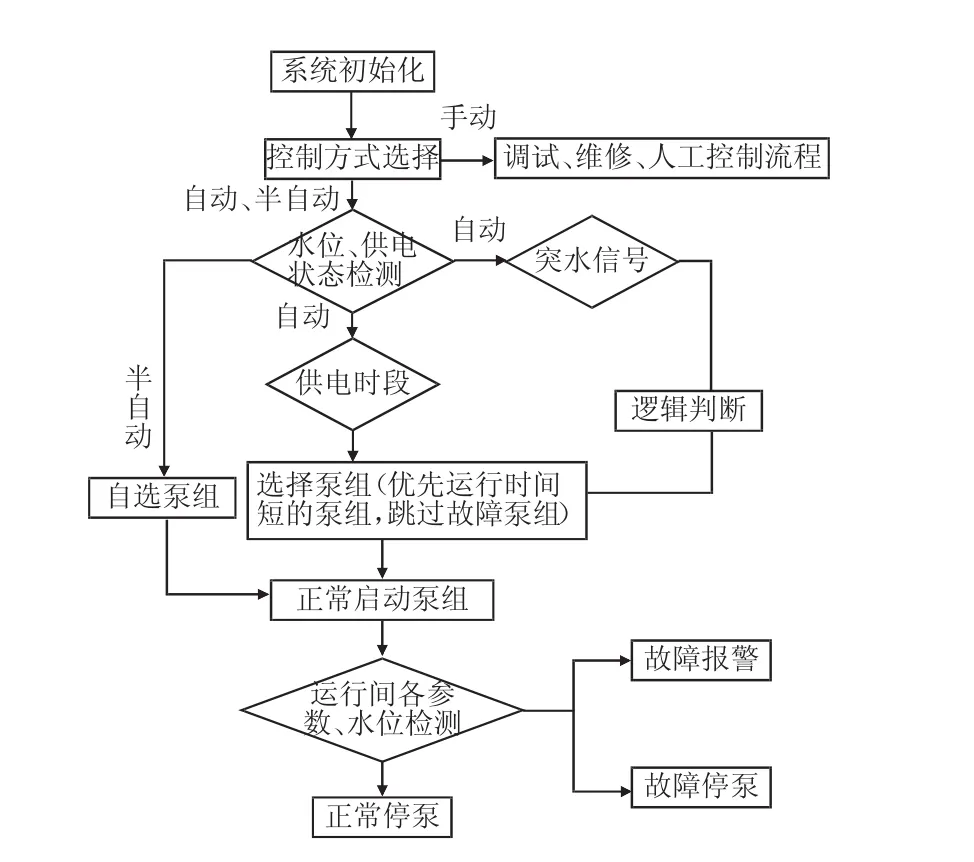

設計PLC程序首先對硬件模塊組態和軟件進行調試。生成網絡中的各個模塊,并對各模塊的數據進行設置,同時確定硬件模塊組態的輸入/輸出模塊 (I/O模塊)地址,奠定良好的順序控制程序編制基礎。啟動PLC后應先進行初始化設置,再進行手動/自動控制設計,最后進入系統控制程序流程。控制程序流程由水倉水位與運行狀態檢測、水泵機組啟停、故障診斷與報警、故障啟停等模塊構成,整套控制程序流程如圖2所示。應用STEP7軟件采取在線連接方式對下載編制好的程序進行調試,實現對程序運行狀態進行實時動態監測、對數據強制更新和輸入/輸出信號的強制開/關等功能。

4.2 組態軟件程序設計

組態軟件程序的設計是生成人機交互界面,便于開展實時動態監測。應用西門子的WINCC自動化監控軟件設計程序,可生成標準化輸出/輸入域、棒圖、趨勢圖和矢量圖等,同時具有動態性能的屬性,實現對系統運行的可視化監控,通過人機交互界面顯示集成消息和故障診斷信息。水泵操作工只需通過設備顯示觸摸屏就可實現對系統的可視化控制。并通過光纜與地面上位機進行同步通信,達到遠程監控的目的。

5 結語

基于PLC的煤礦主排水泵自動控制系統,通過科學的程序設計以及對礦井原有的主排水系統進行技術改造,結合礦井水倉水位高度、水位升降速度和“避峰填谷”用電管理規定,實現對礦井主排水泵的自動啟停,水泵房操作工人由原有的5人減少為3人,系統采集數據信息顯示直觀,便于巡視和管理,大幅降低工人的勞動強度,提升礦井排水系統的自動化和機械化水平,同時對主排水泵的科學合理調配運行,不但提高礦井排水的穩定可靠性,還提高效率達到降本增效的目的。

圖2 控制程序流程圖