連續采煤機裝運機構的設計分析

閆建宙

(山西鄉寧焦煤集團有限責任公司, 山西 臨汾 042100)

引言

我國是生產煤碳礦產的大國,在世界煤炭產量排名上位居第一名。2014全球煤炭總產量為82.31億t,而我國2014年煤炭產量竟高達39.74億t,幾乎達到全球煤炭總產量的一半。隨著我國經濟水平不斷發展,目前均已使用新型連續式采煤機等設備進行挖掘。連續式采煤機具有投資小、收益高,便于移動,施工安全的特點,為了提高連續采煤機使用的安全性,可以通過優化其裝運機構的設計,提升連續采煤機工作的效率和質量。

1 裝運機構的整體結構分析

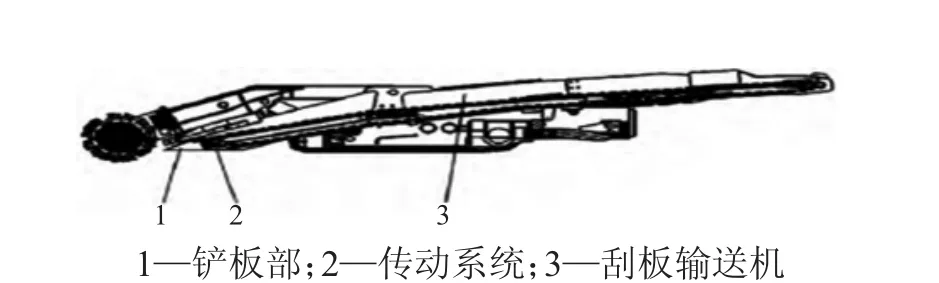

連續采煤機的裝運機構大致分為鏟板部、傳動系統和刮板輸送機三大部分,如圖1所示。在連續采煤機正常工作運行時,截割機構將煤巖進行切割處理,之后進行收集工作,再通過星輪裝置進行輸送,使煤巖到達鏟板部中心位置,再通過鏈輪組件運行帶動刮板鏈旋轉,對煤巖進行最后的傳輸工作。當煤巖到達刮板輸送機末端時,使用梭車進行裝載工作,之后將煤巖從礦井內部傳送至礦井外部。鏟板部包含兩個可浮動式的油缸,可浮動式油缸通過上下浮動,控制鏟板部的上升、下降等操作,提高連續采煤機在運行時的安穩性,防止煤炭物料由于地面不平坦,從機器上顛簸掉落到地面上,造成浪費,影響連續采煤機的工作效率。刮板輸送機能夠實現上下左右擺動的主要原因是刮板輸送機內部裝有可升降、擺動的油缸,能夠針對梭車停放時的不同角度進行調整,可以有效應對在卸貨時受到地形因素的限制作用[1]。

2 傳動系統分析

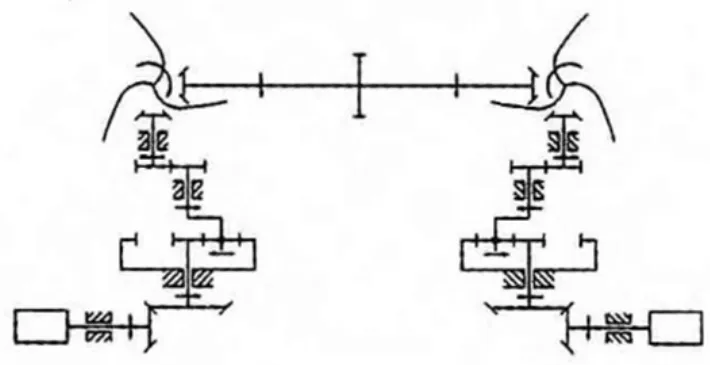

圖2所顯示的是裝運機構中傳動系統的簡略圖,包含兩臺電機和一臺減速機,電機通過四個不同的齒輪互相傳遞能量,同時帶動左右兩邊的鏈輪組件和星輪裝置。通過采用不同的電機電源接線,使得左右兩邊星輪裝置具有相反的旋轉方向,右側逆時針旋轉,而左側順時針旋轉,電機不需要進行分向旋轉,使整體操作在一次工作中完成,從而能夠有效提升傳動系統的工作效率,進而提升連續采煤機的工作效率[2]。

圖1 連續采煤機裝運機構的結構示意圖

圖2 裝運結構中傳動系統的簡略圖

3 鏟板部和刮板輸送機的產能估算公式

3.1 鏟板部產能的理論計算公式

每個爪每轉的產能公式為:

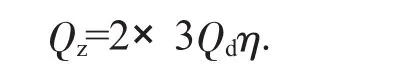

兩個三爪星輪每轉的產能公式為:

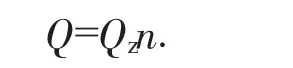

因此鏟板部在理論上的產能公式為:

式中:A為單個爪每次轉動傳送物質的面積,m2;h為每個星輪的高度值,m;k1為裝載的系數,0.7;η為電機的效率,0.96;n為星輪的轉速,r/min。

3.2 刮板輸送機產能的理論計算公式

式中:A'為輸送機的斷面面積,m2;v為運輸鏈的傳送速度,m/s;ψ 滿載的系數,ψ=0.4~0.6。

4 鏟板部和刮板輸送機設計結構的要點

4.1 設計鏟板部時的注意事項

在對鏟板部進行設計時,應該注意鏟板部的上表面和下表面存在差異,截割頭臥底在橫掃時的運動軌跡,決定了鏟板本體上表面的外形;而下表面的外形受到地隙和接近角的限制,同時要求鏟尖必須與土地表面相接觸。在對左右星輪進行裝配時應當注意,兩邊星輪相應的水平轉角位置應存在角度差異,其交錯角度大約為60°,這樣設計主要是為了讓左右滑靴能夠輪流交替到達輸送機位置。在選取驅動鏈輪時,使用的是非標準化的雙節距四尺鏈輪,要求鏈輪端面的齒型能夠互相咬合,使兩個圓弧變成一條直線,通過直線鏈接兩齒的形間。而且在連續采煤機工作時有著明確的要求,即在工作運行時鏟板必須時刻與地板相貼緊,避免發生意外事故,這時就突出鏟板結構中升降油缸浮動功能的重要性。由于升降油缸的浮動功能能夠有效控制浮煤的收集工作,避免連續采煤機在上坡挖掘時底板與地面產生摩擦,影響連續采煤機的工作效率,而且底板長時間與地面摩擦會造成底板的磨損,長時間的磨損會損壞連續采煤機的底板,進一步影響連續采煤機的工作效率[3]。

4.2 設計刮板輸送機時的重點需求

在設計刮板輸送機時一定要注意,理論上刮板輸送機的效率一定要大于鏟板部的產能,否則會出現“供不應求”的現象,挖掘煤巖的速度大于刮板輸送機的輸送速度時,物料會堆積起來,影響連續采煤機的正常運行。刮板鏈內部的腔體一定要具有“圓滑性”,防止在工作運行時鏈條卡死現象的發生,避免發生事故對連續采煤機造成損壞,影響煤炭挖掘工作的正常進度。

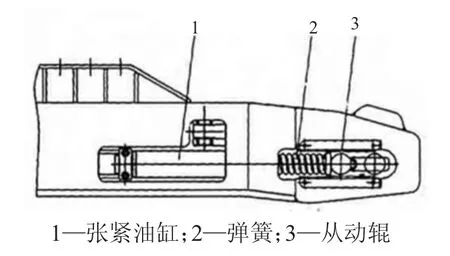

彈簧、從動輪和張緊油缸三大部分共同組成了張緊補償裝置。如圖3所示,張緊補償裝置的主要作用是對輸送機工作時產生的張緊量進行補償,由于彈簧的反應速度極快,能夠有效確保在第一時間內對輸送機進行補償張緊量[4]。

圖3 張緊補償裝置的結構示意圖

5 結語

由于連續采煤機裝運結構在設計上具有精細化、復雜化等特點,因此在對連續采煤機裝運機構設計時,一定要抓住每個部分的細節要求,以有效提升連續采煤機的工作效率和工作質量,達到事半功倍的理想效果。