磨前滾刀設計

續 進

(中國重汽集團大同齒輪有限公司, 山西 大同 037000)

引言

對于硬齒面重型齒輪加工,精度等級要求6級以上時就必須進行磨齒才能達到,但是磨削加工的生產率低,成本本高,而且大規格的齒輪由于受磨齒設備的限制無法加工。在齒輪制造業中,一些重型齒輪的加工狀況存在“硬的齒輪精不了、精的齒輪硬不了”的矛盾局面,為了提高磨齒效率,而采用大負前角硬質合金滾刀先對齒輪進行半精滾齒,使磨齒余量減少。然而硬質合金雖具有硬度高、切削性能好、耐磨性高、紅熱硬度高等多種優點,但不足之處是抗變強度低,沖擊韌性差,在滾齒時易出現斷齒打刀現象。為了能使大負前角的硬質合金滾刀能順利滾出而不出現打刀現象,我們采用了磨前滾刀進行粗滾齒,為精滾齒創造條件,而磨前滾刀不是標準滾刀,都應自行設計。

1 磨前滾刀設計的指導思想

1.1 精滾時不能破壞齒根圓角和出現凸棱,并保證齒輪轉動必須嚙合線長

在淬火后精加工時,只加工齒側,齒根空刀部分不能加工,因為淬火后齒根表層是壓應力,可以提高齒輪的彎曲,疲勞強度,若粗加工時齒根沒有加工出空刀槽來,精加工時不但要破壞了原來的齒根表層,而且在齒根會出現凸棱。這樣,齒根表層由壓應力變成拉應力,凸棱又造成應力集中。這些都會使齒輪的彎曲疲勞強度降低,從而降低了齒輪的承載能力。

滲碳淬火前滾齒,為了切出齒根空刀,就必須用帶凸緣齒形的滾刀,通常稱磨前滾刀。

設計磨前滾刀要考濾在一定的熱處理留量時,精滾既不能破壞齒根空刀,又不能出現凸棱,并要保證一定的嚙合所需的齒高,即一對共軛齒輪嚙合時最低的嚙合點。齒輪要能連續不斷地嚙合傳動,必須在一對牙齒嚙合終止之前,后一對牙齒就已開始嚙合起來。頂圓與嚙合線的交點以上的漸形線齒形必須保證。

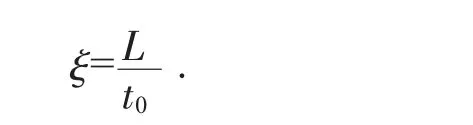

極限嚙合線長L與基圓齒距t0的比值稱為重合系數,以ξ表示:

ξ愈大表示同時參加嚙合的齒數愈多。齒輪要連續不斷地正常嚙合傳動,須ξ≥1。

1.2 負前角硬質合金滾刀齒頂不能參加切削

硬質合金滾刀,為了增加切削刀強度和耐用度等,負前角一般取-25°~-30°,有的資料介紹達-45°,這樣大的負前角頂刃不能參加切削,否則會造成機床切削力猛增,切削振動增加,使刀片擠裂和崩裂。

2 磨前滾刀與普通滾刀設計部分的不同點

1)齒頂高系數的確定。在一定的熱處理留量條件下,為了保持齒輪嚙合所需的漸線高度和精滾齒時齒根空刀槽不被破壞,以及精滾時刀齒頂部參加切削,洛陽礦山機器廠目前加工齒數少于46 h,齒頂高系數選用1.4,加工齒數多于切齒的齒輪時齒頂高系數選用1.45,西德倫克齒輪公司分別選用1.4和 1.5。

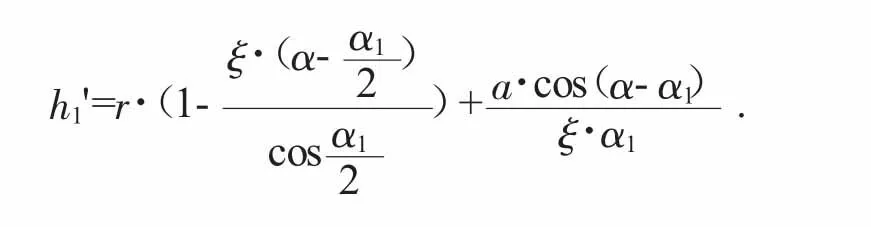

2)根據熱處理留量a值、凸緣切線與齒形角的夾角α1,計算凸緣高度h1'。熱處理留量a是根據齒輪大小和熱處理水平決定的;α1是根據保證一定的側刃后角決定的,一般取6°~10°;r為滾刀齒頂圓角半徑,一般取0.3~0.25 cm;

當齒形的壓力角 α=20°、α1=6°時,有 h1'=0.707 227 1r+9.282 598a。

從保證齒輪的嚙合高度看,h1'愈小愈好,在a值確定之后影響h1'的因素有兩個,一個是齒輪圓角r,另一個是α1。r愈小則h1'愈小,但r小時齒輪根圓角出現凸棱齒數愈少凸棱越明顯,在滲碳淬火時造成應力集中,所以r小于0.3mm是不合適的。圖中α1值愈大,h1'值越小,但對徑向鏟齒制造的滾刀來說,α1值愈大,這一部分側刃后角愈小,不利于切削。在頂刃后角12°時,20°部分的側刃后角約為4°,而6°部分約2°40,許多國家α1取為6°。西德倫克齒輪公司α1取為10°。為了克服10°部分側刃后角小的缺點,他們研制了復合刃磨前滾刀,減輕了側刃后角小的那部分切削刃的負荷,提高刀具壽命。

除上面所說的兩點不同外,其余部分設計與普通滾刀相同。

3 磨前滾刀的設計

3.1 滾齒的工作原理對滾刀幾何形狀的要求

齒輪滾刀加工齒輪的基本原理是展成方法,齒輪滾刀本身成為蝸桿狀,為了產生切削刃,在蝸桿上開出了容屑槽。為形成后角,刀齒齒背還要經過鏟齒。但滾刀的每個切削刃仍嚴格地保持在一個蝸桿表面上。

齒輪滾刀切齒輪是利用螺旋齒輪的嚙合原理工作的。按照漸開線螺旋齒輪嚙合原理,嚙合的齒輪的齒形在端截面中應該是漸開線。因此滾刀的基本蝸桿在端截面中應該是漸開線齒形。也就是對滾刀基本蝸桿幾何形狀的要求。

第一,滾刀的容屑溝。為了產生滾刀的切削刃,滾刀上需銑出容屑溝。容屑溝的一側即形成滾刀的前刀面,這里取前角r為6°。容屑溝的方向主要有兩種,一種是直溝,另一種是螺旋溝。因為直溝滾刀制造刃磨和檢驗都方便,特別受工具廠和用戶的青睞。

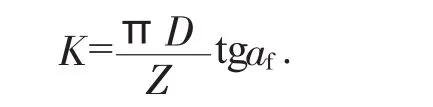

第二,滾刀的鏟齒。滾刀的后角是鏟磨形成的,當滾刀轉過一個齒時,鏟刀徑向前進K值,因而形成滾刀的后角af。af與鏟背量K的關系可用下式計算:

式中:Z為滾刀的圓周齒數;D為滾刀外徑;af為滾刀后角,一般取10°~12°。

鏟齒后,側鏟面和容屑溝的前刀面的交線就是側切削刃,要切出正確的漸開線齒輪兩側切削刃應準確地在漸開線基本蝸桿的螺紋表面。

3.2 滾刀重磨后切出正確漸開線齒輪的條件

當滾刀用鈍重磨后,由于齒頂有后角的原因,滾刀外徑減小。同時因側刃有后角,刀齒在同一圓柱面上的齒厚也減小。這是為了使被切齒輪仍保持原來的齒高和齒厚,可以減小滾刀和齒輪的中心距,因此滾刀的每次重磨應相當于斜齒圓柱齒輪的移距減小,而改變中心距則相當于不等移距的斜齒輪的嚙合。滾刀實際上是一個不等移距修正的斜齒圓柱齒輪。

滾刀重磨后必須仍可切出正確的漸開線齒輪,為此應保證兩個條件:

第一,滾刀重磨后,個刀齒的側切削刃的形狀不變,而且仍要準確地在滾刀基本蝸桿的螺紋表面上。

第二,滾刀的齒頂鏟削量應和齒側鏟削量配合好,使滾刀重磨后,切出的齒輪仍可保持正確的齒高和齒厚。

4 磨前滾刀材料的選擇

刀具在工作承受很大的壓力。同時,由于切削時產生的金屬塑性變形以及在刀具、切削、工具相互接觸表面間產生的強烈摩擦,使刀具切削刃上產生很高的溫度和受到很大的應力,在這樣的條件下,刀具將迅速磨損或破損,因此刀具材料應能滿足下列一些要求:

1)高的硬度和耐磨性。硬度是刀具材料應具備的基本特性。刀具要從工件上切下切屑,其中硬度必須比工件材料的硬度大。切削金屬所用刀具的切削刃的硬度(HRC)一般都在60以上。

耐磨性事材料抵抗磨損的能力。一般來說,刀具材料的硬度越高,耐磨性就越好,組織中硬質點的硬度越高,數量越多,顆粒越小,越均勻,則耐磨性越高。但刀具材料的耐磨性實際上不僅取決于它的硬度,而且也和它的化學成分,強度和顯微組織等有關。

2)足夠的強度和韌性。要使刀具在承受很大壓力,以及在切削過程中通常出現的沖擊和振動的條件下工作而不產生崩刃和折斷,刀具材料就必須具有足夠的強度和韌性。

3)高耐熱性(熱穩定性)。刀具材料的高溫硬度愈高,則到機場的切削性能愈好,允許的切削速度也愈高。

4)刀具材料除高溫硬度外,還應有在高溫下抗氧化的能力以及良好的抗黏結和抗擴散的能力,即刀具應具有良好的化學穩定性。

5)良好的工藝性能。

6)經濟性。