鋼結構螺栓抗滑移連接件滑移系數檢測*

周 雨,王 勇,田 鵬,謝 東,王 浩

(1.徐州市質量技術監督綜合檢驗檢測中心,江蘇 徐州 221000;2.中國礦業大學機電工程學院,江蘇 徐州 221006;3.中國礦業大學環境與測繪學院,江蘇 徐州 221006)

根據現行國家標準對螺栓抗滑移連接件進行抗滑移系數檢測,檢測人員主觀判斷抗滑移載荷,以此為判據評定螺栓抗滑移連接件的抗滑移載荷。測驗過程中,測驗人員因試驗機部件磨損產生的異響、測驗疲勞產生的視覺錯覺等因素影響,依據標準要求易產生誤判。根據智能制造和科技興檢的要求,本文通過自行設計試驗機輔助試驗裝置及其軟件操作系統,在抗滑移測試驗中進行閉環控制,并對此展開研究。

1 試驗機輔助設備設計開發

目前抗滑移試驗采用拉力試驗機,試驗人員需依據視覺觀察時間-力值曲線是否發生突變判斷試驗結果,并對時間-力值曲線進行標注測量,得出試驗結果。試驗過程中,夾雜人為因素干擾,對試驗結果準確度影響較大。為排除人為因素干擾,增加輔助測量裝置。輔助裝置測量栓接板腹板的實際滑移量,準確檢出栓接板腹板發生滑移的時間點,依據時間-力值曲線,經過分析處理,檢出對應時間點的力值即為抗滑移載荷。

1.1 總體試驗方案

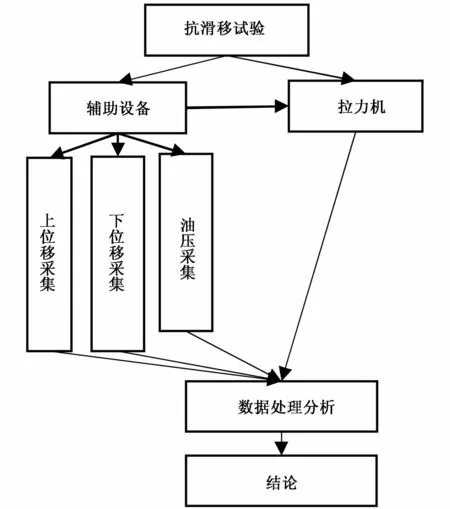

根據以上抗滑移系數檢測試驗方法要求,需采集拉力試驗機橫梁之間的拉力。拉力試驗機下橫梁固定,上橫梁通過油壓驅動,沿支撐柱對栓接板腹板施加拉力,通過測量上橫梁驅動油壓即可換算抗滑移載荷。另外通過微位移傳感器采集兩腹板位移量,在發生滑移現象時,形成負反饋信號,達到試驗閉環控制目的。總體試驗方案如圖1所示。

圖1 總體試驗方案

1.2 輔助設備設計開發

根據總體試驗方案及輔助設備采集數據需求,輔助設備需進行機電結構設計、軟件設計。輔助設備的機電結構用于安裝微位移傳感器,微位移傳感器采用彈簧復位直線位移傳感器,其最高精度可達0.0050~0.0001 mm。

1)機電結構設計

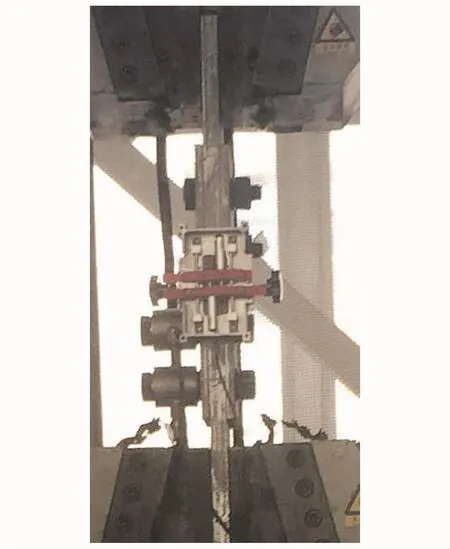

輔助設備的機械結構如圖 2,3所示,通過SOLIDWORKS三維軟件設計,用于安裝位移傳感器,采集栓接板兩腹板的位移量。輔助裝置采用滑塊雙導軌機構,位移傳感器固定于滑塊上隨滑塊一起運動。位移傳感器的伸縮桿上套有彈簧,通過滑塊上觸針與栓接板的腹板形成剛性間接觸碰。腹板發生滑移時,伸縮桿在彈簧彈力作用下帶動滑塊移動,位移傳感器發出突變信號。油壓傳感器安裝于拉力試驗機上橫梁進油管處用于采集油管油壓。通過P L C采集兩微位移傳感器信號和上橫梁油壓傳感器信號,傳輸給計算機進行數據處理。

圖2 輔助設備安裝

圖3 抗滑移試件安裝在試驗機上

2)數據采集

軟件系統采用LabVIEW編寫的人機交互界面。試驗中,人機界面實時顯示栓接板腹板的位移量曲線及載荷(由油壓換算)曲線;試驗數據保存為Excel格式文件,以便于后期數據分析。

2 試驗數據分析

2.1 抗滑移試驗

抗滑移試驗采用100 t液壓拉力試驗機,輔助裝置固定于栓接板翼板,高強度螺栓抗滑移試件按照日常試驗方法安裝于液壓拉力試驗機鉗口中。試驗開始后,當輔助裝置中的1個位移傳感器發出信號后,繼續試驗2 s停止試驗,保存試驗曲線及時序數據。

2.2 試驗結果分析

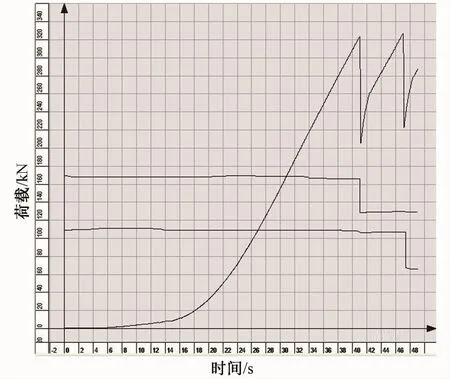

閉環控制試驗過程,當兩個位移傳感器都發生位移信號,得到的時間-載荷曲線,現隨機選取1組特征曲線進行分析,如圖4所示。

圖4 雙位移時間-載荷曲線

由圖4分析得知,從試驗開始至試驗時間40 s,載荷力值曲線平穩上升,2條位移曲線抖動但未發生明顯變化。液壓拉力試驗機工作過程中,抗滑移試件和輔助裝置發生振動,影響傳感器信號穩定,出現位移曲線抖動現象。

至試驗41 s時,載荷力值發生第1次突變,同時上位移曲線發生突變,可判定上腹板發生滑移。位移曲線發生突變的時間點即為上腹板最大荷載時間點,對應時間坐標的載荷力值即為上腹板最大荷載。但下腹板位移曲線未發生突變,據此下腹板未發生滑移,繼續試驗,上腹板高強度壓緊螺栓承受剪力,發生剪切螺栓現象。

至試驗47 s時,載荷力值曲線發生第2次突變,同時下位移曲線發生突變,可判定下腹板發生滑移。位移曲線發生突變的時間點即為下腹板最大載荷時間點,對應時間坐標的載荷力值即為下腹板最大荷載。上下腹板都發生了滑移,其高強度壓緊螺栓均承受剪力。

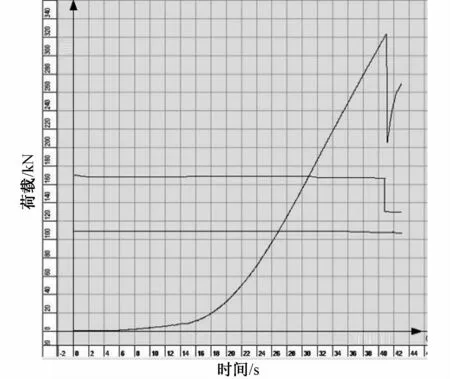

結合實際工程及標準要求,在抗滑移試件一側腹板發生滑移現象,即可判定抗滑移試件的滑移載荷,計算抗滑移系數。據此把試驗機設置為載荷力值和位移曲線發生第1次突變后2 s停止試驗,時間荷載曲線如圖5所示。

3 結語

圖5 時間-荷載曲線

1)輔助裝置優化了現用的拉力試驗機,使拉力試驗機更加智能化、自動化,可提高鋼結構高強度螺栓抗滑移系數檢測試驗的過程質量和高強度螺栓連接件抗滑移系數檢測試驗精度。

2)輔助裝置可自動判定抗滑移連接件的滑移時間點及抗滑移載荷,避免試驗人員對試驗結果進行人為因素干擾,降低抗滑移試驗的誤判率。