高純鋁制備方法對比分析

曹 鵬

(中國鋁業集團有限公司,北京 100082)

一般而言,純度達到99.95%以上的純鋁才能被稱為高純鋁。相比于工業原鋁,高純鋁晶粒度較大,其延展性、反射性、抗腐蝕性、導電性都比較高。就現階段而言,Hall-Heroult熔鹽電解法是冶煉鋁的主要方法,用該方法所得的原鋁純度約為99.5%到99.85%,還不能滿足工業與市場對高純鋁的需求。

1 高純鋁制備工藝流程

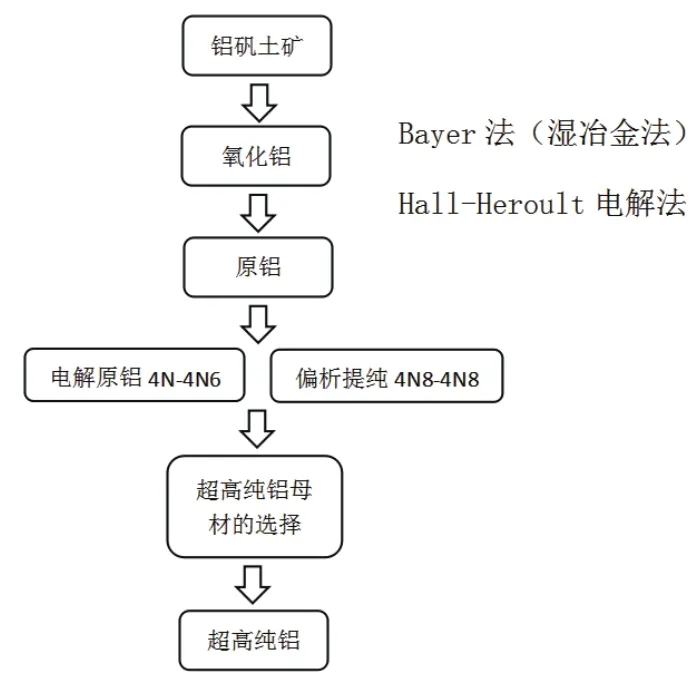

在實踐中,偏析法、三層電解液法、聯合法是制備高純鋁的三種重要方法。國內外主要的高純鋁生產工藝如圖1所示。

圖1 高純鋁生產工藝

如圖1所示,高純鋁的制備是在氧化鋁、原鋁與超高純鋁母材選擇的基礎上進行的。高純鋁制備工藝是最后保障鋁純度的關鍵。

2 高純鋁制備方法

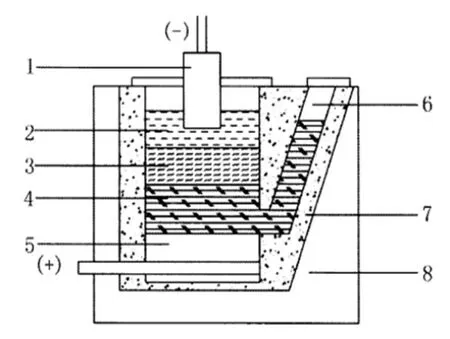

(1)三層液電解精煉。在三層液電解精煉過程中,電解精煉體系包括三層熔體:待精煉原鋁處于下層;電解產物即高純鋁處于上層;電解質處于中間層。在制備過程中,使鋁液處于電解精煉體系最上層的目的是為了盡可能地減少電解質的揮發[1]。三層液電解精煉法如圖2所示。

圖2 三層液電解精煉

現階段,三層液鋁電解精煉電解質的體系主要有以下兩種:由氟化鋁、氯化鋇、氟化鈉、氯化鈉等氯氟化物組成的氯氟體系;由氟化鈉、氟化鋇、氟化鋁、氟化鈣等氟化物組成的純氟化體系。如圖2所示,在三層液電解精煉過程中,首先,下層陽極合金中的鋁失去電子變成正三價鋁離子。然后,在電解質中靠近上層陰極端正三價鋁離子得到電子,被還原成鋁原子。最后,鋁原子進入電解體系最上層。在整個電解過程中,電性比鋁大的雜質。

中孚實業利用原有的供電系統與廠房設備,對傳統鋁電解槽車間的鋁電解槽進行了改革與創新,完成了在68kA超大型電解系列中串聯三層液精煉槽的工藝。68kA電解系列將陽極合金層水平控制在22到26厘米、精鋁水平控制在17到21厘米、電解質水平控制在8.5到10.5厘米;電解質成份為15%到16%的氟化鋁;59%到60%的氯化鋇;驗證了將鋁電解槽直接改造成三層液精煉槽的可行性。

(2)偏析法。在偏析法制備過程中,利用不同元素在鋁液中的平衡分配系數存在比較大的差異性,達到提純的目的。偏析法高純鋁制備工藝包括:單向凝固法、分步結晶法、冷凝法、區域熔煉法等幾種。為了盡量保證鍋晶粒的正常生長,北京中自科技生產的線性紅外測溫儀采取措施聯通中頻加熱系統,將提純度由3N5提高到5N5。

①單向凝固法。單向凝固法是基于凝固方向和熱流傳遞方向相反,通過控制溫度,實現強制加熱或冷卻,進而控制晶體生長方向,來實現制取精鋁的目的。在凝固過程中,由偏析排出的雜質元素在液相與固相界面前沿富集形成液層。為了增強固/液界面前沿液相的流動性,我國研究部門利用電磁攪拌技術對其進行強制攪拌,帶走富集在界面前沿液相內的溶質。②分步結晶法。在實踐中,分步結晶法可使原鋁純度由4N5提高到5N5。分步結晶法的原理是使鋁熔體溫度處于熔點上下,然后把水冷結晶器放于鋁熔體內,使之在結晶器上生長,經過一段時間后,利用刮除法使晶體在坩堝底部匯聚,再利用壓榨法排出晶體間夾雜的低熔點雜質。③區域熔煉法。區域熔煉法是使原料的一部分在一定時間內熔化,熔化區在一定的前進速率下移動,產生凝固與熔化作用的兩個界面,雜質在固液相中產生分凝效應而起提純作用。在國際上,有日本學者在深入研究了區域熔煉法后,獲得了7N的純鋁。

(3)有機溶液電解法。由于鋁的電位比氫更負,所以只能用熔鹽電解的方法制取或精煉鋁。熔鹽電解過程一般在高溫電解條件下進行,過程中雜質會進入陰極鋁,難于獲得純度較高的高純鋁。有機溶液電解法的優勢在于能夠避免雜質進入陰極鋁中,在低的電解溫度下獲得高純鋁。

3 高純鋁制備方法優缺點比較

在實踐中,幾類高純鋁制備方法各有利弊,其優缺點比較如表1所示。

表1 幾類高純鋁制備方法優缺點比較

4 結語

在實踐中,偏析法比三層電解液法具有更高的環境保護效益與提純效率。有機溶液電解法的優勢在于能夠生產超高純鋁。總之,每種高純鋁制備方法都有其特性。在實踐中,我國高純鋁提純行業應該采取措施來提高高純鋁制備的現代化水平和綜合效益。