蝶閥閥桿漏水的新型處理方法

(青海五彩堿業有限公司,青海 大柴旦 816200)

泄漏會污染環境,影響產品質量,加劇零件磨損,縮短機械設備壽命。泄漏嚴重時,還會使機械設備被迫停止運行或損壞,影響生產,加大耗費。泄漏不僅浪費資源,還會造成環境污染,危及人身安全,引發災難性事故。因此,泄漏是關系到能源、環境和人身安全的重大問題。企業生產中,由于閥桿彎曲、磨損、扭曲、銹蝕等原因造成填料漏水的例子很常見,包括蝶閥、閘閥、截止閥等多種閥門。往往在生產過程中系統運行而造成無法更換泄漏的閥門,這種情況下,我們可以采取一定的措施來解決。

青海五彩堿業有限公司循環水涼水塔上塔閥門填料的漏水情況及處理方法如下。

1 處理前的狀況

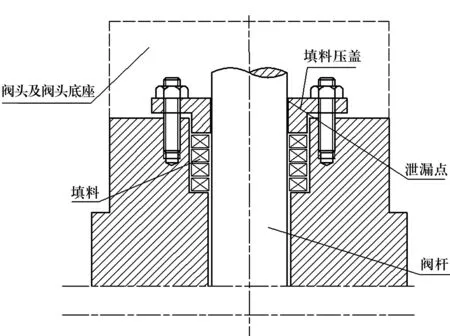

青海五彩堿業有限公司涼水塔回水管道安裝的6臺閥門為D341X-10C,DN900型蝶閥,閥桿密封形式采用填料密封裝置,使用五年后,閥門由于閥桿產生彎曲變形導致填料密封不嚴而長時間泄漏,經過多次更換填料無果,泄漏量逐漸增大,由于生產原因無法停止循環水系統而更換閥門,導致常流水,造成水資源的浪費。

圖1 蝶閥閥桿密封裝置示意圖

2 漏水處理方法

泄漏是不可避免的。用傳統的方法治漏又有很大的局限性,它只適用于溫度不高,壓力又低、泄漏孔眼很小、非易燃易爆的場合,不僅安全可靠性差,而且破壞了可拆聯接結構。在現代化工業的連續生產中,由于進行非計劃停機檢修治漏,又會嚴重影響生產,因此必須尋求一種新的技術。它是指在不影響生產正常進行的前提下,帶壓修復泄漏部位,達到重新密封的一種特殊手段。

2.1 第一種處理方法

針對閥門在長時間沒有開關的情況下,填料壓蓋和閥桿粘結在一起,之后再開關閥門時候非常吃力,操作工需要拿管鉗操作,甚至閥桿帶動填料壓蓋一起轉動,從而導致填料壓蓋螺栓斷裂,這樣在管道壓力大的情況下,填料壓蓋很容易因為管道內的壓力而被壓出。這種情況下,我們將閥頭拆下,將填料壓蓋內圓進行少量車削后裝上,再將填料壓蓋螺栓更換。不過閥門在長時間使用后,閥門填料處出現了漏水現象,出現此情況,我們將新型的高質量填料換上。更換后短時間內閥門填料處未出現滴漏,但在使用一個月后,閥門填料又會出現滴漏甚至流漏,但將填料取出檢查時,填料完好無損,接下來又將取下的填料重新裝上,又恢復了正常。

2.2 第二種處理方法

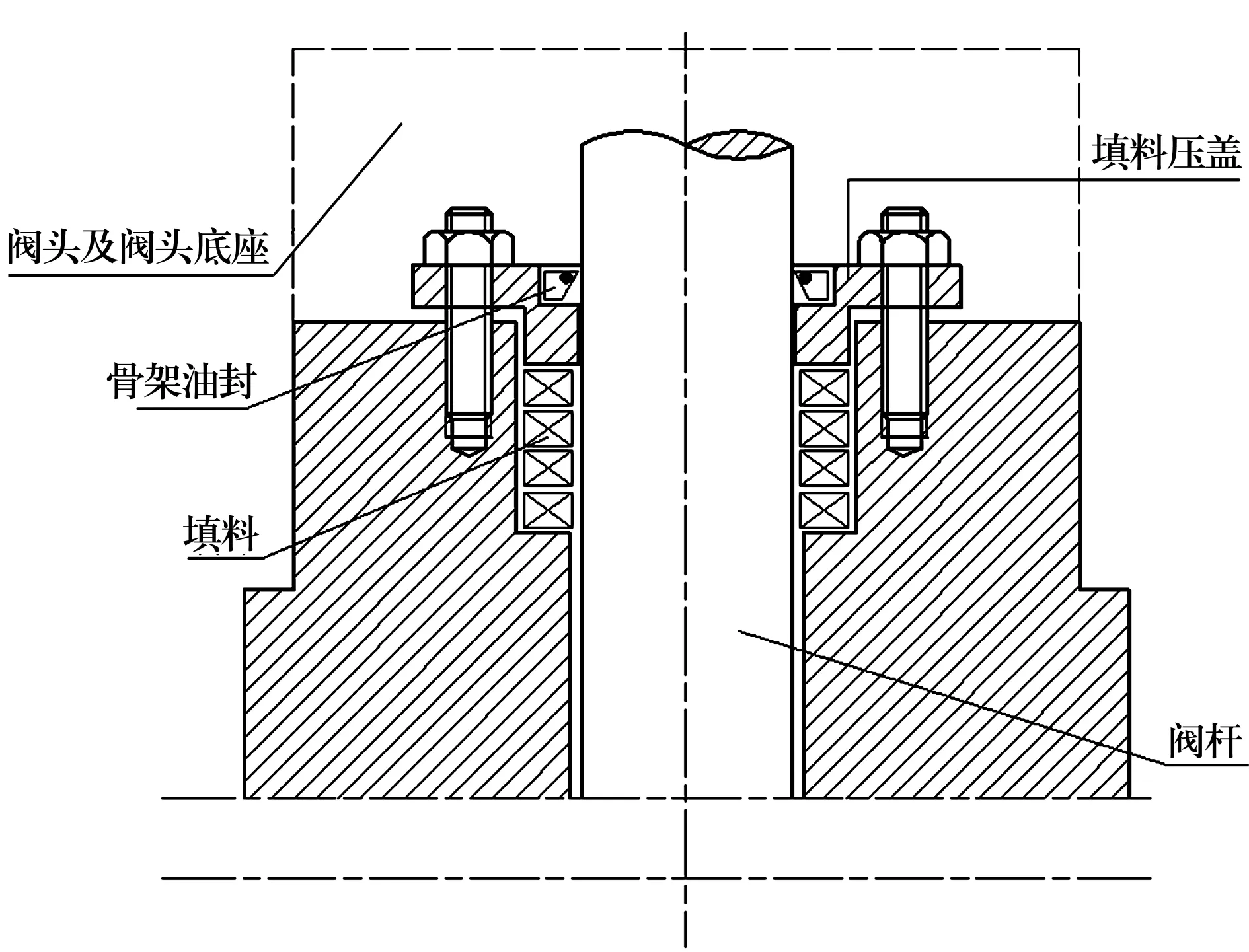

針對水是從填料壓蓋和軸的間隙之間流出這一狀況,我們將填料壓蓋拆下,根據閥桿尺寸,在其外側車削凹槽并安裝75×100×12 mm骨架油封,使骨架油封緊緊鑲嵌在填料壓蓋之間,從而依靠骨架油封的密封作用而達到了止漏的目的。結構形式見圖2。

圖2 骨架油封結構

但是閥門在經過一段時間使用后,又出現了壓蓋和填料函之間漏水的狀況,并且骨架油封出現變形損壞仍然出現漏水的現象。

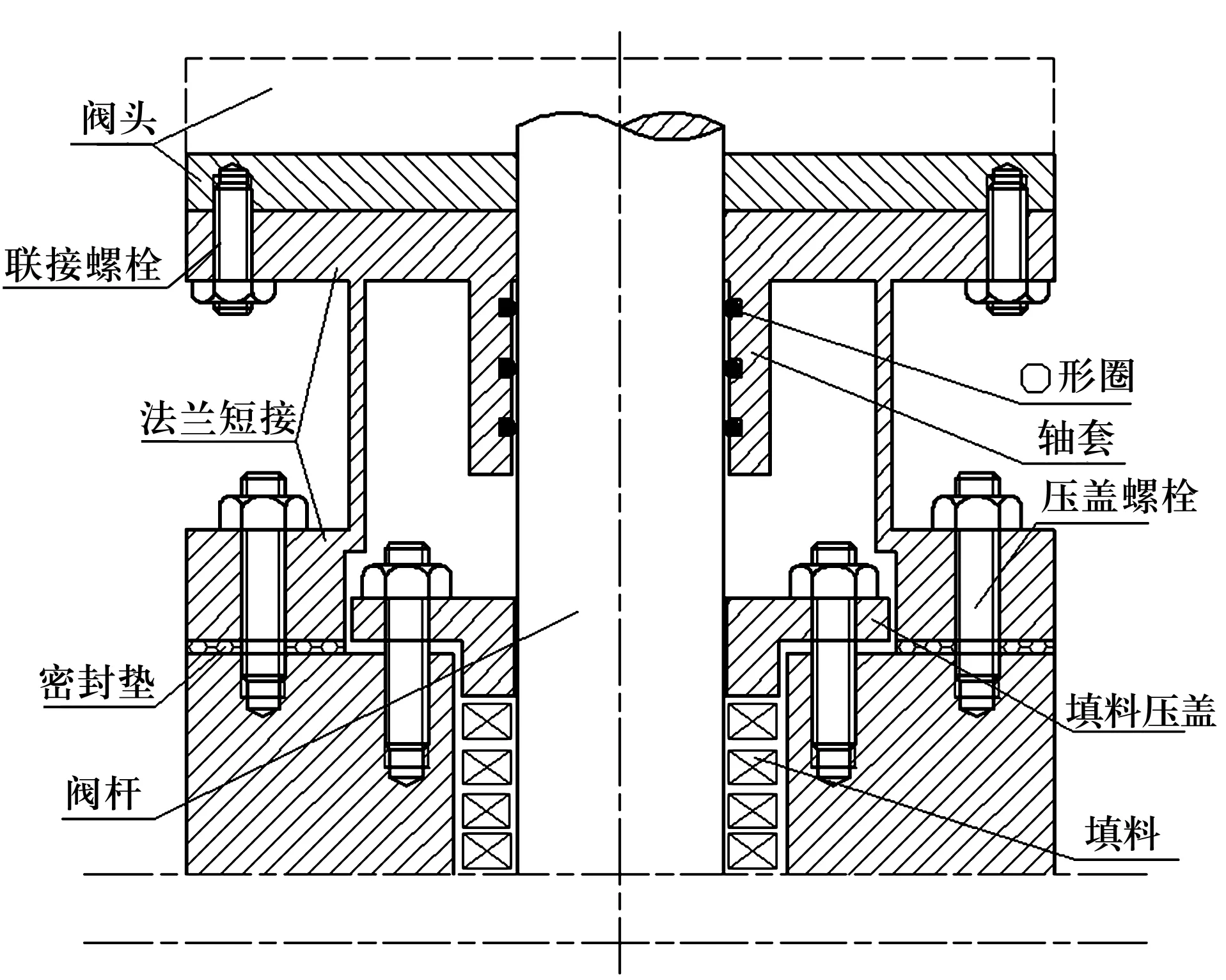

2.3 第三種處理方法

針對二次漏水的現象,我們認真分析原因。得出結論為這種填料密封形式無法保證閥桿在每次開關過程中的同軸度要求,軸線產生“畫圈”運動軌跡,填料壓蓋無法達到定位軸線(即閥桿)的作用,造成填料及骨架油封在每次開關過程中閥桿的“畫圈”運動而損壞。

首先我們制作一個軸套(見圖3),使之與閥桿形成動配合(達到定位閥桿目的),并在軸套內側車削三個凹槽用于裝“O”形圈;然后將閥頭底座換成自制法蘭短節,將軸套與法蘭短節閥頭側法蘭焊接;其次將帶有軸套的短節用螺栓固定在閥體上,短節和閥體法蘭之間加上密封墊,最后再裝上閥頭。這樣封閉改造后,軸套加強了閥桿的定位作用,降低了軸線的擺動而使密封快速損壞的弊病,并且內部的“O”形圈阻止了水順著閥桿的泄漏,自制短節防止了水的外漏,達到了無泄漏要求。

通過此次改造,閥門一直沒有出現過漏水現象,通過實踐證明是可行的并且是可靠的。

圖3 軸套

3 “O”形圈、骨架油封密封的特點及規格選用

“O”形橡膠密封圈有良好的密封性,它是一種壓縮性密封圈,同時又具有自封能力,所以使用范圍很寬,密封壓力從1.33×10-5Pa到400 MPa的高壓(動密封可達35 MPa)。如果材料選擇適當,溫度范圍為-60~200 ℃。“O”形圈結構簡單,成本低廉,使用方便,密封性不受運動方向的影響,因此得到了廣泛的應用。“O”形圈的規格選用可參考機械設計手冊。

骨架油封的工作范圍如下:工作壓力小于0.3 MPa;密封面線速度,低速型小于4 m/s,高速型為4~15 m/s;工作溫度-60~150 ℃(與橡膠種類有關);使用介質:油、水及弱腐蝕性液體,壽命500~2 000 h。骨架油封規格選用可參考機械設計手冊。

4 結 語

在機械設備中,工作介質的泄漏會造成失效、物質的浪費及環境的污染,在化工企業中,密封故障是造成非計劃停車的主要原因,而且密封故障也是在化工生產中是比較常見的,因為一般的密封故障而停車檢修也給工廠會造成一定的經濟損失,針對此種情況,就設想出了以上處理方法。通過以上兩種方法可以在管道有壓力的情況下解決漏水情況,而且第三種方法效果非常良好,在連續長時間的運行過程中未出現滴漏現象,為公司節能降耗發揮了作用,并且不影響閥門的開關,從公司生產角度考慮是可行的。