半喂入四行花生聯合收獲機自動限深系統研制

陳智鍇,吳惠昌,張延化,彭寶良,顧峰瑋,胡志超

(農業部南京農業機械化研究所,南京 210014)

0 引 言

花生是中國最具國際競爭力的優質優勢油料作物,據中國統計年鑒顯示,2016年中國花生種植面積為472.7萬hm2,約占全球種植面積的17%,產量為1 729萬t,約占全球產量的40%,分別位居世界第2位和第1位[1-2]。

花生是一種生產勞動強度較大的土下作物,尤其是收獲作業,其用工量占整個花生生產過程的1/3以上,作業成本占整個生產成本的50%左右[3]。目前,中國花生收獲仍以人工為主,機械化收獲水平僅為 30%左右,其中以挖掘犁和簡式挖掘機為主,集成度較高的半喂入兩行花生聯合收獲機在主產區也獲得一定應用[4-8]。近年來,隨著人力成本的上升和規模化生產發展,對高效花生收獲機械設備需求日趨迫切。為此中國相關科研機構和企業研制了半喂入四行花生聯合收獲機、秧果兼收六行花生聯合收獲機和八行花生撿拾聯合收獲機等集成度高的高效聯合收獲裝備,使生產效率大幅提升,但目前這些收獲設備仍然存在著挖掘深度一致性較差、收獲時果實漏挖率和破損率較高等問題[9-11]。

限深技術是降低收獲時果實破損率和漏挖率的關鍵技術之一,亦是減阻降耗、提高收獲機械經濟性的有效措施[12-14]。在歐美發達國家中僅美國有規模化種植花生,種植土地集中、平整,收獲方式多采用兩段式收獲且收獲設備以大型為主,能為中國研究半喂入聯合收獲限深技術所借鑒的較少[15]。但歐美在甜菜、馬鈴薯等其他土下果實收獲設備上采用了比較先進、成熟的自動限深技術,具有一定的借鑒意義[16-18]。如德國 ROPA公司生產的 uero-tiger V8-3大型甜菜收獲機采用的地面起伏量可視化的限深技術;德國Grimme公司生產的GT170型馬鈴薯聯合收獲機裝備的 TERRA-CONTROL挖掘深度自動控制系統等[19]。目前,中國花生聯合收獲機上采用的限深技術多為機械式和液壓式,如限深輪、限深板等,精度低、反應慢[20]。而自動限深技術尚處于研發階段且主要針對兩行花生聯合收獲機研制,如尚書旗等[21]發明了一種裝有位移測量機構的自動限深裝置;游兆延等[22]基于超聲波測距實現挖掘深度自動控制等。粗獷落后的限深技術已成為制約中國花生機械化收獲作業性能的主要瓶頸之一,亟待突破與提升。

本文以本團隊研制的 4HLB-4型半喂入四行花生聯合收獲機為載體,采用集成創新的方法,綜合利用多領域成熟技術設計了一套自動限深系統,以期提高4HLB-4型半喂入四行花生聯合收獲機的作業性能、降低果實漏挖率和破損率,并為其他土下果實收獲機械自動限深技術研究提供參考。

1 自動限深系統總體方案設計

1.1 花生種植模式與生長特性

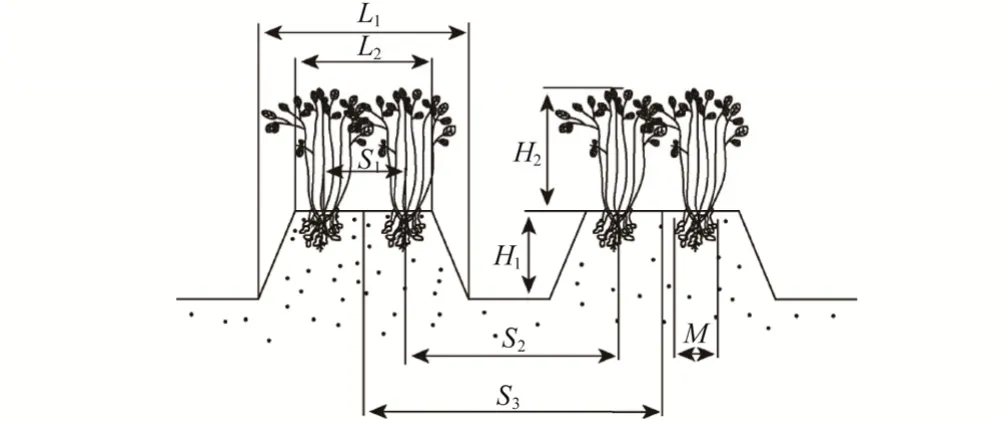

中國花生主產區河南、山東、河北以及遼寧四大省份大多采用壟作種植方式[23]。壟作是田間起壟,將花生播種在壟上的種植方式,如圖 1所示,一般規格為壟距700~900 mm,壟高 100~150 mm,壟底寬 600~800 mm,壟面寬 400~600 mm,窄行距 250~300 mm,寬行距550~650 mm[3]。壟作可改善土壤團粒結構,有利于提高地溫和晝夜溫差,有利于合理密植和田間通風透光,從而提高產量,同時排灌也較為方便,能有效防止積水爛果。隨著起壟機械的推廣和配套技術的完善,花生壟作栽培的面積呈逐漸增加的趨勢,同時壟作栽培技術亦日益規范,這為花生機械化收獲提供了便利條件。

圖1 花生種植方式和植株性狀Fig.1 Planting mode and plant character of peanut

目前,中國在主產區大面積推廣的花生品種如魯花系列、豫花系列等大多為直立型,主莖垂直于地面,植株高度為350~600 mm,結果范圍為φ150~250 mm,結果深度為60~100 mm[3]。花生的生長特性參數為自動限深裝置設計提供參考。

1.2 系統結構與工作原理

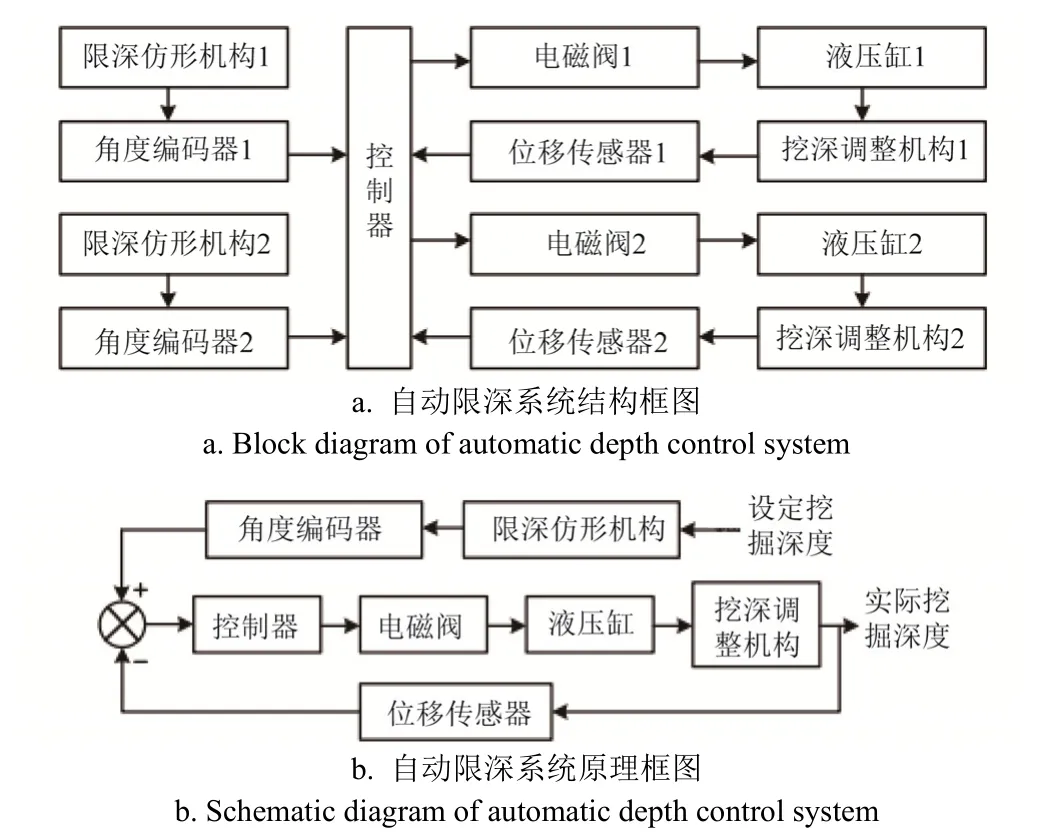

系統結構框圖如圖2a所示,自動限深系統由限深仿形機構、挖掘深度調整機構、液壓執行系統、單片機控制系統和控制軟件組成。

圖2 自動限深系統結構框圖與原理框圖Fig.2 Block diagram and diagram of automatic depth control system

系統工作原理框圖如圖2b所示,限深仿形機構感知壟面起伏變化,并將起伏變化量轉化為角度信息傳至角度編碼器,角度編碼器將角度信息轉化為數字信號傳輸給控制器,控制器根據程序分析角度信號后輸出電磁閥控制信號,打開液壓缸驅動油路,由液壓缸驅動挖掘深度調整機構,調整挖掘鏟高度,同時并行于收獲臺驅動液壓缸安裝的鉸接式直線位移傳感器將液壓缸伸縮位移量反饋回控制器,控制器經分析處理后調整輸出控制信號,確保挖掘深度穩定一致,使整個自動限深系統形成閉環反饋系統[24]。

2 機械系統設計

2.1 限深仿形機構

限深仿形機構主要功能是對壟面進行仿形,提取壟面起伏變化信號并傳遞給角度編碼器,并由角度編碼器轉化后輸出。傳統的仿形機構有限深板和限深輪,限深板前行阻力大,限深輪質量較大容易下陷,前置時均會因為壓在花生秧蔓上而影響提取信號準確度。本文設計了一種較為新穎的隨壟前置輻桿式仿形輪,能有效提取壟面起伏變化信號,保證提取信號的準確度和精度。限深仿形機構如圖3a所示,結構及工作原理如下:工作時,輻桿式仿形輪 5在壟面秧蔓間滾動而不壓倒秧蔓,并隨壟面起伏變化帶動擺桿4上下擺動,然后擺桿4將由輻桿式仿形輪 5傳遞來的壟面起伏信號轉化為角度信號傳至角度編碼器3,角度編碼器3再將角度信號轉化成數字信號并傳輸至控制器[25-26]。

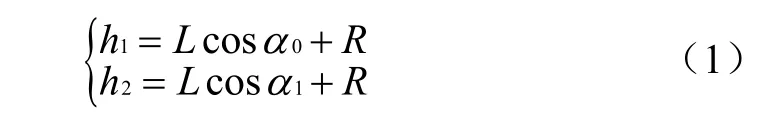

以左限深仿形機構為例,工作過程如圖3b所示,輻桿式仿形輪沿壟面滾動前進,由C點運動到D點,并帶動擺桿隨著壟面起伏轉動,擺桿與垂直方向的夾角由初始值α0變為α1。根據幾何關系可得

則左側壟面起伏量LhΔ

設計值取L=460 mm,R=340 mm,代入(2)式可簡化為

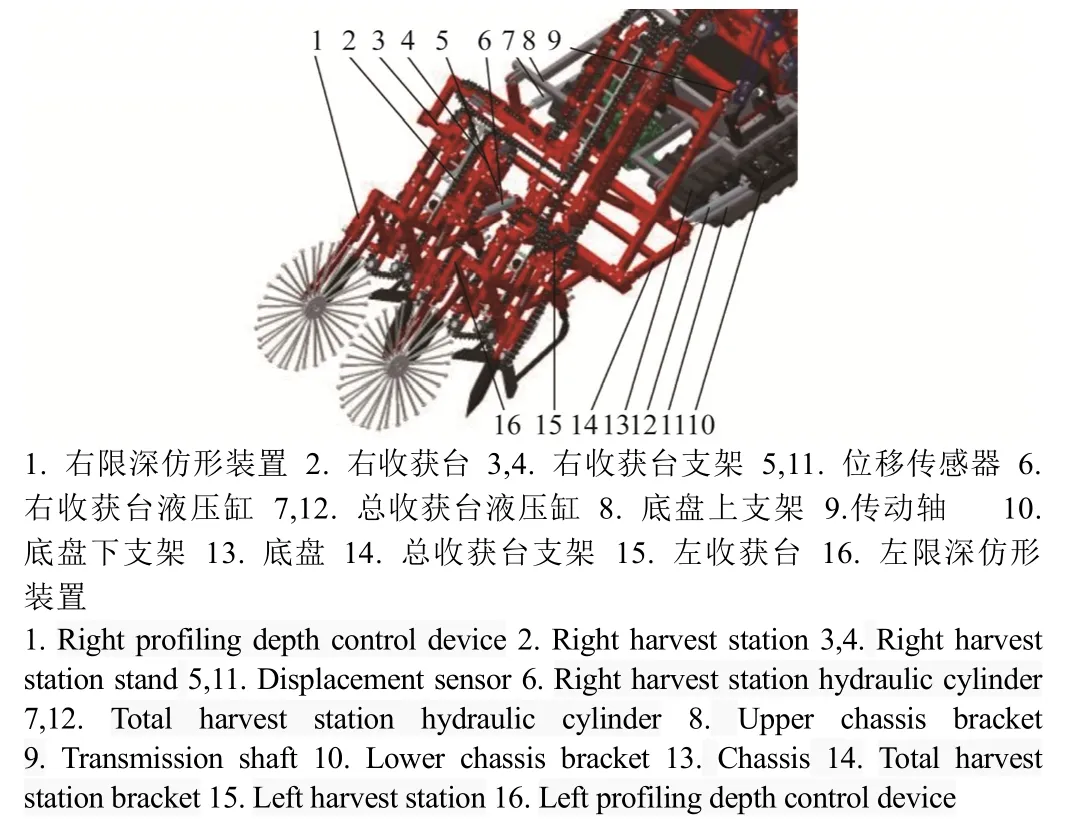

同理可得,右限深仿形機構探測的壟面起伏量hΔR與角度編碼器的角度值β0、β1的關系如下

式中hΔR為右壟面起伏高度,β0為右擺桿與垂直方向的初始夾角,β1為右擺桿與垂直方向的實時夾角,Δβ=β1-β0<0時表示右壟面下凹。

左、右限深仿形機構安裝在收獲架上,位于挖掘鏟正前方,實現超前仿形。參考花生結果深度范圍并保留一定的系統控制余量,一般設置挖掘深度為120 mm,根據仿形輪與挖掘鏟安裝位置關系得到限深仿形機構的超前仿形量為450 mm。收獲機常用收獲作業速度為1.0~1.5 m/s,即仿形提取信號超前0.30~0.45 s,可與系統反應時間適當抵消。

圖3 限深仿形機構簡圖和工作示意圖Fig.3 Structural diagram and working diagram of depth-control profiling mechanism

2.2 挖掘深度調整機構

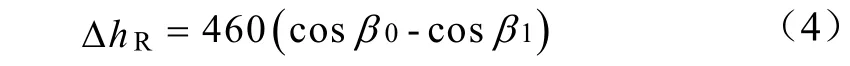

本系統以 4HLB-4型半喂入四行花生聯合收獲機為載體,4HLB-4型半喂入四行花生聯合收獲機的主要部件與性能參數如表1所示。

表1 4HLB-4型半喂入四行花生聯合收獲機的主要部件及性能參數Table1 Major components and performance parameters of 4HLB-4 type semi-feeding four-row peanut combine harvester

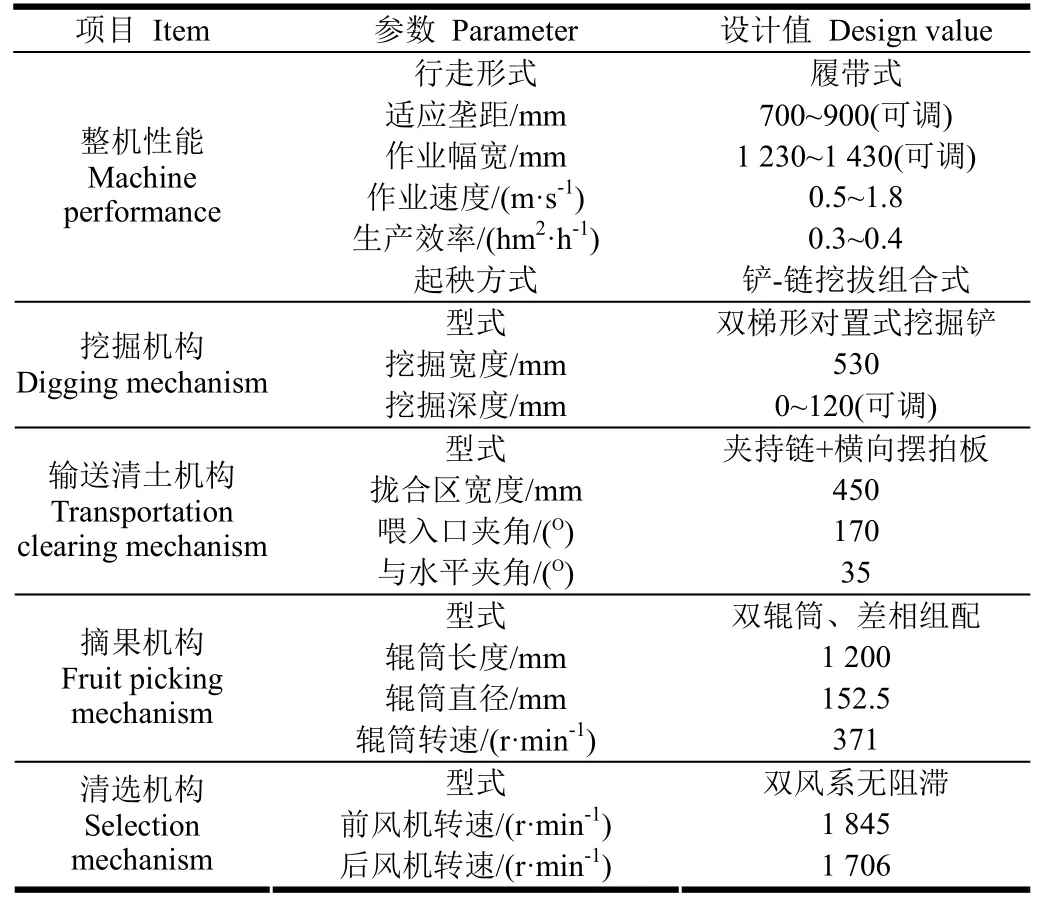

圖4為4HLB-4型半喂入四行花生聯合收獲機自動限深系統的挖掘深度調整機構簡圖,結構原理如下:左收獲臺15與總收獲臺支架14固定連接,由對稱布置的總收獲臺液壓缸7、12驅動,繞傳動軸9轉動;右收獲臺2與總收獲臺支架14通過右收獲臺支架3、4鉸接,并由右收獲臺液壓缸 6驅動。系統工作過程中,控制器輸出右收獲臺調整信號時,右收獲臺液壓缸6驅動右收獲臺2繞右收獲臺支架3、4轉動,改變右挖掘鏟的高度以保證右壟挖掘深度不變;控制器輸出左收獲臺控制信號時,總收獲臺液壓缸7、12驅動總收獲臺支架14并帶動左、右收獲臺15、2繞傳動軸9轉動,改變左挖掘鏟的高度以維持左壟挖掘深度穩定,同時,右收獲臺液壓缸 6反向驅動右收獲臺2轉動以抵消左收獲臺調整帶來的偏差。綜上,該調整機構實現了左、右收獲臺獨立控制且右收獲臺作為左收獲臺二級從動機構控制,有效降低了左右收獲臺調整機構和液壓系統的復雜程度以及制造成本。

圖4 挖掘深度調整機構簡圖Fig.4 Structural diagram of excavation depth adjustment mechanism

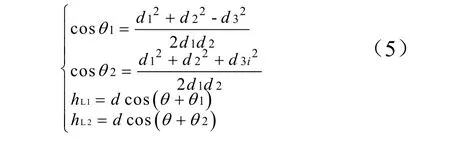

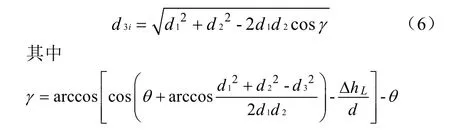

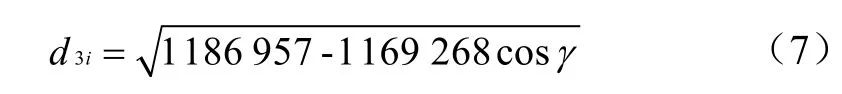

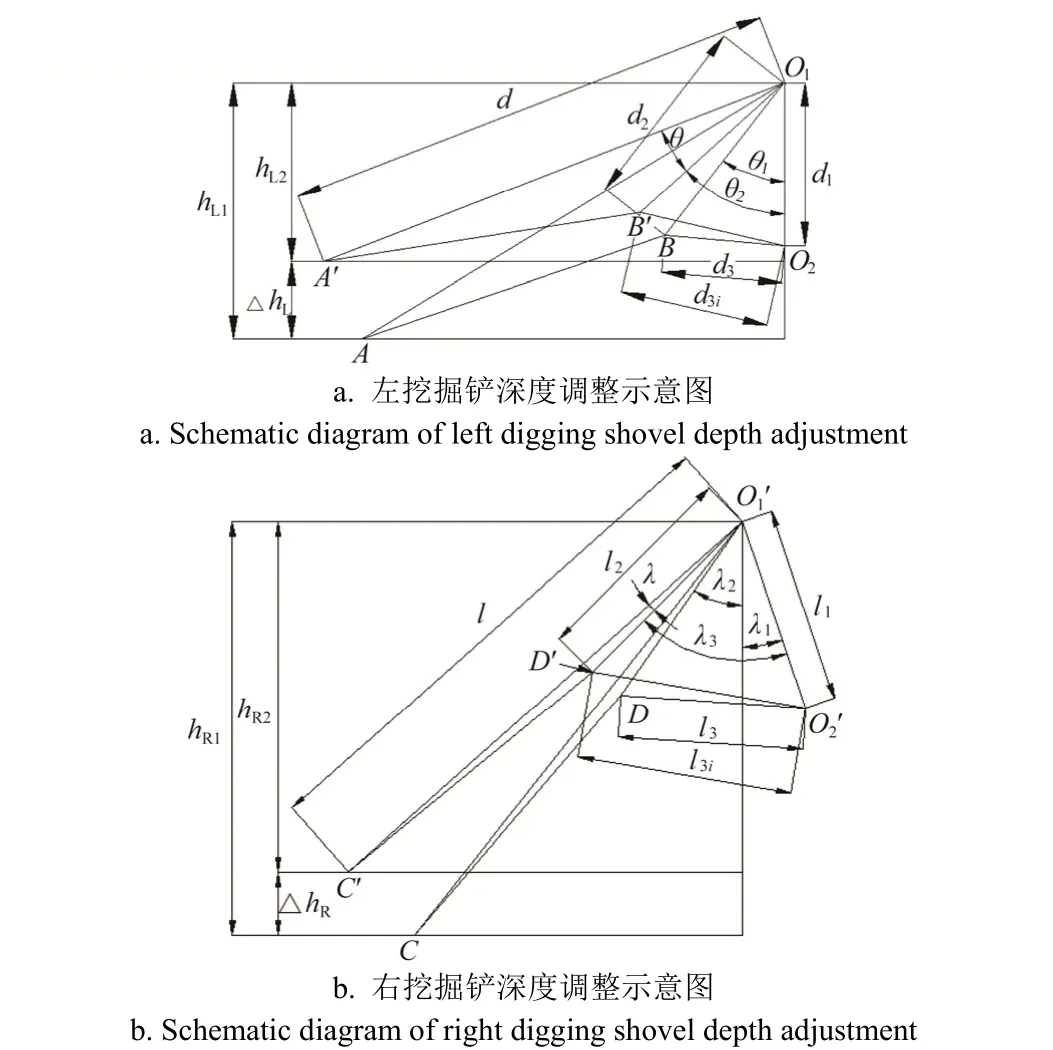

左挖掘鏟深度調整示意如圖5a所示,O1為傳動軸旋轉中心,O2為總收獲臺液壓缸與底盤下支架的鉸接點,A、A’為挖掘鏟刃的中點,B、B’為總收獲臺液壓缸位于總收獲臺上的力作用點。當左限深仿形機構探測到左壟面起伏時,控制器根據式(3)得出起伏變化量ΔhL。為保持左挖掘鏟挖掘深度一致,控制器通過驅動總收獲臺液壓缸來調整左收獲臺并帶動左挖掘鏟提升或下降相同的高度。左挖掘鏟調整的實時高度通過位移傳感器測得總收獲臺液壓缸的位移量反饋給控制器。根據幾何關系可求得左收獲臺需要調整的高度 ΔhL與總收獲臺液壓缸長度d3i的對應關系,求解過程如下

則

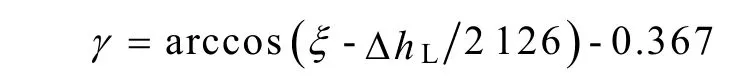

設計值取 d=2126 mm,d1=701 mm,d2=834 mm,θ=0.367 rad,且d3為總收獲臺液壓缸初始長度,在系統工作前由控制器從位移傳感器采集得到,故可認為是已知值,則

其中

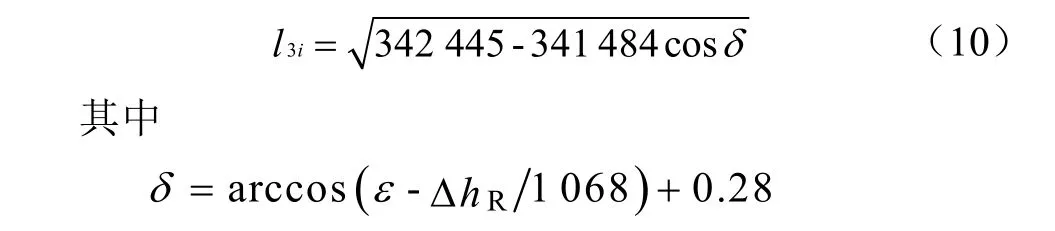

右挖掘鏟深度調整示意如圖5b所示,O1’為右收獲臺支架的中心,O2’為右收獲臺液壓缸與總收獲臺支架的鉸接點,C、C’為挖掘鏟刃的中點,D、D’為右收獲臺液壓缸作用于位于右收獲臺上的力作用點。當右限深仿形機構探測到右壟面起伏時,控制器根據式(4)得出起伏變化量ΔhR。為保持右挖掘鏟挖掘深度穩定,控制器驅動右收獲臺液壓缸來調整右收獲臺并帶動右挖掘鏟提升或下降相同的高度。右挖掘鏟調整的實時高度通過位移傳感器測得右收獲臺液壓缸的位移量反饋給控制器。根據幾何關系可求得右收獲臺需要調整的高度 ΔhR與對應的右收獲臺液壓缸長度l3i的對應關系,求解過程如下

圖5 左右挖掘鏟深度調整示意圖Fig.5 diagram of left and right digging shovel depth adjustment

挖掘深度由輻桿式仿形輪底部至挖掘鏟刃的垂直距離決定,且限深仿形機構的擺桿與固定安裝在收獲架上的安裝基座鉸接。無論是壟面起伏變化引起的仿形輪上下浮動并帶動擺桿轉動,還是底盤俯仰帶動收獲架擺動,都會使角度編碼器角度值發生變化,并觸發限深系統控制液壓執行機構調整挖掘鏟高度,以維持挖掘深度穩定。因此,該裝置在底盤俯仰角度及變化速率較小的情況下具有自動調整的能力。而當收獲機姿態突然發生改變,即俯仰角度和速率較大時,系統可能會反應不及時,造成較大的系統控制誤差,此時,需放慢收獲機作業速度,為控制系統提供足夠的反應時間。

3 液壓執行系統設計

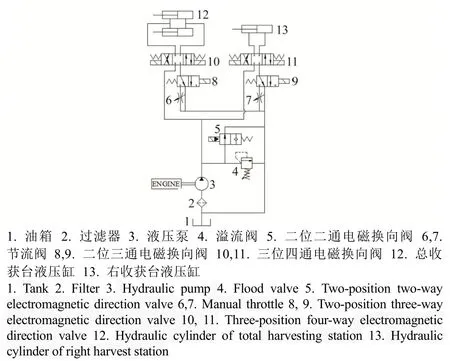

液壓執行系統原理如圖 6所示,三位四通電磁換向閥 10、11為主控制閥,液壓缸 12、13為執行元件。當自動限深系統啟動后,控制器首先輸出二位二通電磁換向閥 5的控制信號,使高壓油進入到控制油路。然后再根據左、右限深仿形機構探測的壟面起伏信號,輸出三位四通電磁換向閥10、11的控制信號,驅動液壓缸12、13調整挖掘鏟高度,從而維持挖掘鏟挖掘深度穩定[27-29]。花生聯合收獲機前進速度以及壟面起伏量的不同,液壓缸的調整動作速度和調節量也有所區別,因此,在液壓系統中增加了二位三通電磁換向閥8、9與節流閥6、7。當左或右挖掘鏟調整量較小,需要放慢調整速度、精確調整時,控制器輸出二位三通電磁換向閥8或9的控制信號,使高壓油經過節流閥6或7流回油箱,使液壓缸12或者13動作平穩、精確。溢流閥4的主要作用是保證系統油路的安全和油壓穩定[30-31]。

圖6 液壓執行系統原理圖Fig. 6 diagram of hydraulic actuating system

4 電子控制系統設計

4.1 硬件設計

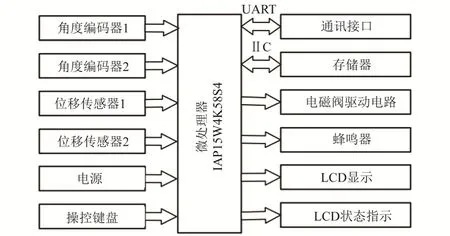

電子控制系統硬件結構框圖如圖 7所示,主要由微處理器、供電電路、信號采集電路、電磁閥驅動電路、顯示和報警電路及電子元器件等組成。

圖7 電子控制系統結構框圖Fig.7 Block diagram of electronic control system

4.1.1 微處理器

本系統采用宏晶公司 STC系列 8位單片微處理器IAP15W4K58S4,芯片內部集成58 kB Flash程序存儲空間,4 kB內部高速RAM,最多可以使用62個I/O口,運行速度是普通8051的8~12倍[32]。芯片資源和性能滿足設計需求。

4.1.2 電 源

為了保證微處理器系統供電穩定,防止外界高壓信號干擾,微處理器系統的主供電電源部分采用ZLG公司寬壓輸入隔離穩壓單輸出 DC-DC模塊ZY_UHBD-6W_DS,其直流電壓輸入范圍為9~24 V,輸出為5 V。電磁閥驅動電壓為12 V,本系統采用開關穩壓集成電路LM2576S-12獲到,其可向電磁閥驅動電路提供3 A的12 V直流電源。

4.1.3 存儲器

存儲器采用鐵電串行接口芯片 FM24C04,通過 IIC總線與微處理器通訊,主要存儲角度編碼器和位移傳感器的初始角度、位移,實時控制參數和控制命令等參數。

4.1.4 通訊接口

采用USB轉串口芯片CH340T構成UART通訊接口,通訊波特率采用9 600 bps,主要與計算機進行程序下載,以及控制信息、參數和命令交互。

4.1.5 傳感器

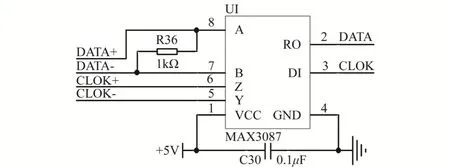

角度編碼器采用長春榮德光學有限公司的單圈絕對式編碼器RDE58BS10,分辨率為13位,采用SSI同步串行通訊方式,數字信號輸出。由于角度編碼器RDE58BS10采用RS422標準電平輸出,與微處理器I/O口的TTL電平不兼容,故選用MAX3087芯片實現RS422電平與TTL電平轉換,轉換電路如圖8所示。

圖8 角度編碼器電平轉換電路Fig.8 Level conversion circuit of angle encoder

位移傳感器采用深圳米朗科技有限公司的KPC系列鉸接式直線位移傳感器,量程分別為150和250 mm,0~5 V模擬電壓輸出,輸出信號經接口電路連接到微處理器P1.4和P1.5口,由微處理器內部高性能A/D轉換模塊進行模數轉換,以便程序處理分析。

傳感器至微處理器接口電路由鉗位二極管、RC濾波整形電路組成,限幅-0.7~+5.7 V,去除干擾毛刺,提高接口抗干擾能力[33]。

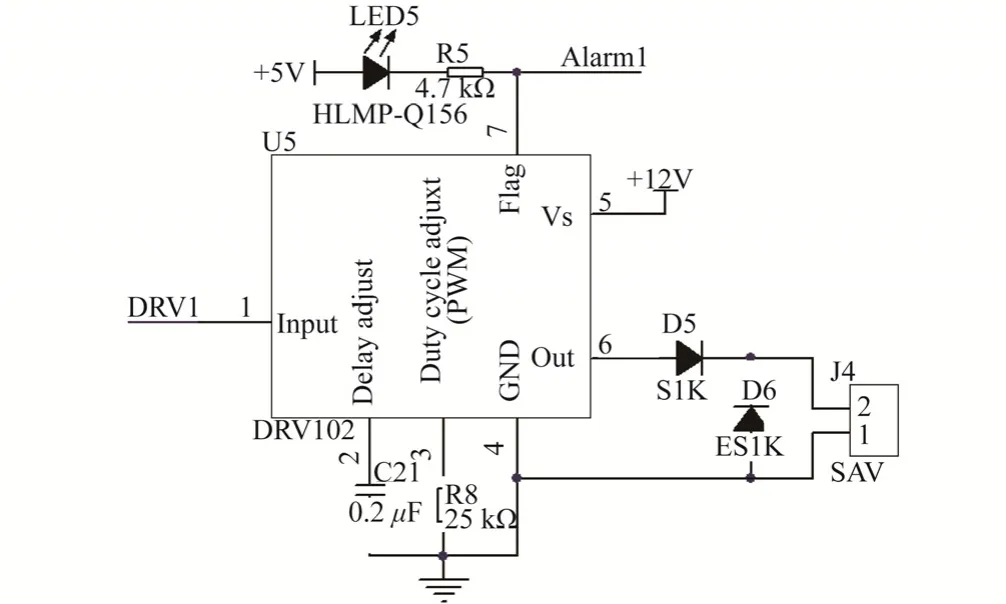

4.1.6 電磁閥驅動電路

電磁閥驅動電路主要由PWM電磁閥驅動器DRV102及阻容元件組成,如圖9所示[34]。DRV102芯片的引腳1為控制器TTL電平輸入,引腳6為脈寬調制(PWM)輸出,引腳2、3分別用于設置延遲時間和輸出PWM的占空比。本系統中引腳2接0.2 μF電容,引腳3接25 k?的電阻,設置延遲時間為0.2s,保證足夠大的開啟時間和電流以使電磁閥能順利及時開啟,當電磁閥工作時間超過0.2 s時,DRV102輸出占空比為50%的PWM控制信號,維持電磁閥開啟狀態,降低功耗和熱量產生。DRV102的引腳7為狀態標志引腳,將本系統中7個電磁閥驅動芯片DRV102的引腳7經八輸入與門芯片CD4068(剩余輸入口接高電平)連接到微處理器外部中斷輸入口INT2,下降沿觸發。正常工作時引腳7為高電平,當出現過熱、過流或欠流時輸出低電平,LED燈 HLMP-Q156導通發光,同時微處理器進入中斷啟動蜂鳴器提示芯片故障。D6為超快速恢復二極管 ES1K,反向恢復時間短,可有效消除電磁線圈反向續流,抑制浪涌。

圖9 電磁閥驅動電路原理圖Fig.9 diagram of solenoid valve drive circuit

4.1.7 LCD顯示與LED狀態指示

顯示屏采用128×64圖形點陣LCD液晶顯示屏,用于顯示設置菜單、當前系統運行參數和故障報警等信息。LED燈與蜂鳴器以聲音和光的形式向駕駛者提示系統運行狀態信息。

4.2 軟件設計

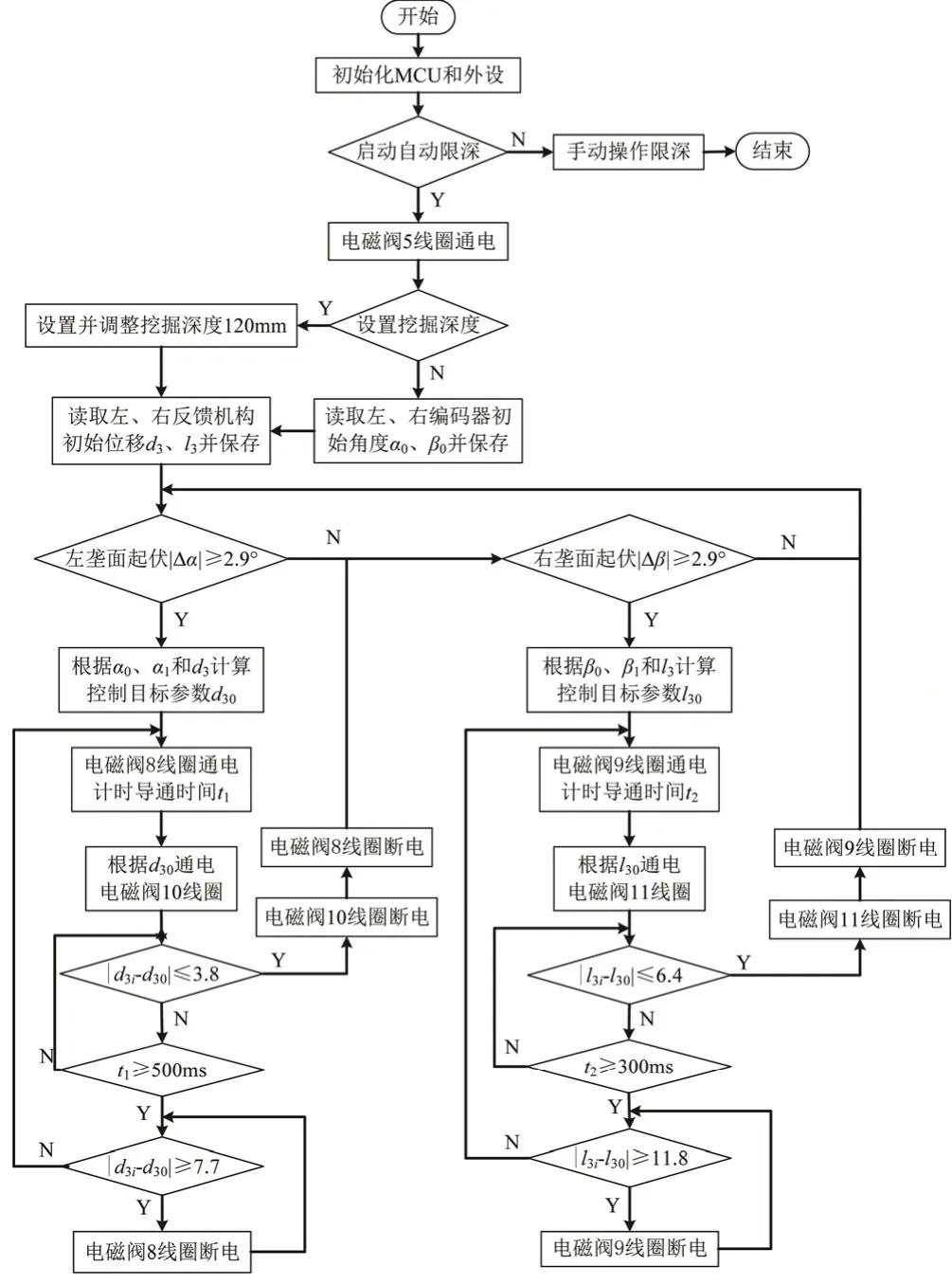

本系統控制軟件程序主要包括主程序、角度采集子程序和位移采集子程序,圖10為主程序流程圖。

系統控制軟件采用固定雙閾值死區 PID控制算法,該控制算法可有效防止液壓缸頻繁動作,增強抗干擾能力,提高系統穩定性[35-36]。本控制軟件的固定雙死區閾值為±20 mm,即壟面起伏量超過20 mm,實際挖掘深度超出100~140 mm范圍時,液壓缸開始動作調整收獲臺高度使挖掘鏟實際挖掘深度穩定在(120±10) mm范圍內。

圖10 主程序流程圖Fig.10 Flow chart of main program

由圖10可知,系統啟動后可選擇是否設置挖掘深度,若是則系統自動調整挖掘深度為120 mm,調整目標參數為左、右角度編碼器的角度值α0=β0=60o,并作為系統工作時角度編碼器的初始角度;若否可試挖后再啟動系統,此時系統需要讀取角度編碼器及位移傳感器的初始角度和位移。然后依次循環檢測左、右壟面起伏變化,當壟面起伏引起的左、右角度編碼器角度偏差|Δα|、|Δβ|<2.8o時,控制器不輸出調整控制信號,只有角度偏差|Δα|、|Δβ|≥2.8o時才進行調整,使挖掘鏟挖掘深度偏差控制在±10 mm以內,這樣有利于避免角度編碼器輸出的脈動信號造成誤調整和控制動作頻繁振蕩。同時,為保證液壓缸調整平穩、精確,在調整開始和結束時液壓缸回油路中接入節流閥進行微調。根據臺架實驗總結,從液壓缸開始動作起,左、右收獲臺液壓調整油路中節流閥接入時間分別為500和300 ms時,調整動作啟動最為平穩。在調整結束前,當挖掘鏟挖掘深度偏差達到±20 mm內時,接入節流閥進行微調。此外,由于作業速度和壟面起伏量大小的影響,系統反應時間會有波動,大約為0.29~0.42 s。提取信號超前時間與系統反應時間較高程度重合,因此系統反應時間符合工作要求。

5 花生聯合收獲機自動限深田間試驗

5.1 試驗條件

自動限深田間試驗于2017年8月在江蘇泗陽八集鎮花生產地進行,品種為天府9號,產量為4 500 kg/hm2,種植模式為單壟雙行、一穴兩株,壟底寬為670 mm,壟面寬為550 mm,窄行距為300 mm,寬行距為600 mm,壟距為900 mm,壟高為120 mm,株高為400~500 mm,結果范圍為φ150~250 mm,結果深度為60~100 mm,產地土壤類型為沙壤土,土深0~120 mm范圍內含水率約為10%,滿足聯合收獲條件。

5.2 試驗方法與指標

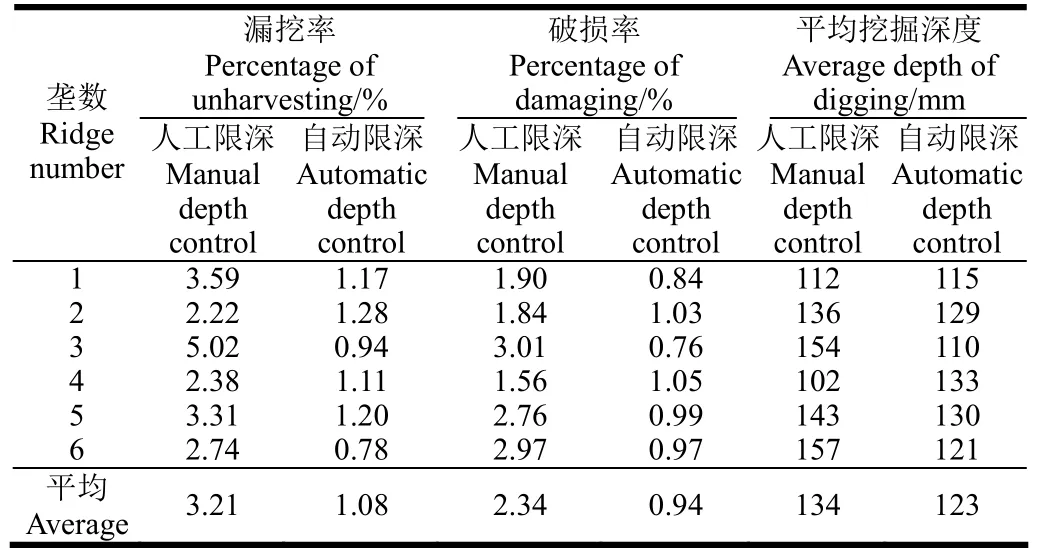

試驗選擇土壤含水率基本相同的種植壟作為試驗對象,設置挖掘深度為120 mm,啟動自動限深系統收獲6壟,關閉自動限深系統人工限深收獲 6壟,交錯進行收獲試驗,共收獲 12壟進行對比試驗,收獲作業速度為1.0~1.2 m/s。每收獲一壟按照《花生收獲機作業質量》測定該壟收獲的漏挖率、破損率及平均挖掘深度[37]。試驗情況如圖11所示。

圖11 田間試驗情況Fig.11 Field experiment condition

5.3 試驗結果與分析

試驗結果如表 2所示,統計分析顯示,人工限深收獲6壟的平均漏挖率為3.21%,平均破損率為2.34%,平均挖掘深度為134 mm,而采用自動限深收獲6壟的平均漏挖率為1.08%,平均破損率為0.94%,平均挖掘深度為123 mm。通過對比可以發現采用自動限深系統后,平均漏挖率降低了2.13個百分點,平均破損率降低了1.4個百分點,平均挖掘深度偏差降低了 11 mm,而且挖掘深度偏差更加穩定。綜上,可以看出4HLB-4型半喂入四行花生聯合收獲機裝備該自動限深系統可提高其作業性能和穩定性,降低收獲過程中的損失,從而提高經濟效益。

表2 田間收獲試驗結果Table 2 Experiment results of field harvesting

6 結 論

1)針對傳統機械式限深板和限深輪或前行阻力大或質量較大容易下陷、壟面仿形效果較差等問題,設計了一種輻桿式限深輪,壟面仿形時能有效避免壓倒花生秧蔓,提高仿形的準確度和精度。

2)以4HLB-4型半喂入四行花生聯合收獲機為載體,綜合考慮左、右收獲臺調整與總收獲臺提升,設計了左、右收獲臺相對獨立控制且右收獲臺作為左收獲臺二級從動控制機構,有效降低了左、右收獲臺調整機構和液壓系統的復雜程度以及制造成本。

3)綜合運用電子傳感器技術、液壓傳動技術和單片機控制技術,結合雙閾值死區 PID控制算法,設計了一套自動限深系統。4HLB-4型半喂入四行花生聯合收獲機采用該系統后,平均漏挖率降低了2.13個百分點,平均破損率降低了 1.4個百分點,平均挖掘深度偏差降低了11 mm,而且挖掘深度偏差更加穩定,降低了收獲過程中的損失,提高了經濟效益。