磺化聚苯乙烯的制備及其催化性能的研究

王園園,曾丹林,吳潔,許可,王光輝

(1.湖北省煤轉化與新型炭材料重點實驗室,湖北 武漢 430081;2.武漢科技大學 化學與化工學院,湖北 武漢 430081)

聚苯乙烯微球具有球形度好、比表面積大、粒徑均一且可控等諸多優點。由于聚苯乙烯微球的苯環比較活潑,通過磺化反應,在微球表面引入磺酸基,從而拓寬它的應用領域[1-5]。磺化聚苯乙烯微球的制備早在1936年就被Wilhelm提及[6],并于1952年由Roth發表了制備磺化聚苯乙烯微球(SPS)的專利[7]。

目前,磺化微球通常的制備方法是將聚苯乙烯微球與磺化劑反應,從而將磺酸基引入到聚苯乙烯微球上。應用較多的磺化劑有濃硫酸(98%)、十二烷基硫酸鈉、發煙硫酸以及三氧化硫等。

本文采用濃硫酸直接磺化法,在聚苯乙烯微球表面引入磺酸基團,制備磺化聚苯乙烯,并討論磺化溫度、時間對酸量及其催化性能的影響。并通過乙醇和乙酸的酯化反應研究其催化效果,考察了不同反應時間、反應溫度、醇酸摩爾比、催化劑質量分數對其催化性能的影響。

1 實驗部分

1.1 試劑與儀器

苯乙烯(St)、偶氮二異丁腈(AIBN)、聚乙烯吡咯烷酮(PVP)、無水乙醇(C2H5OH)、硫酸(H2SO4)、氫氧化鈉(NaOH)、鹽酸(HCl)、乙酸(CH3CH2COOH)均為分析純。

DF-101S恒溫加熱磁力攪拌器;TGL-10B高速臺式離心機;101-2A型真空干燥箱;XL30掃描電子顯微鏡;VERTEX 70型傅里葉紅外光譜儀;XPert Pro MPD X射線粉末衍射儀。

1.2 磺化聚苯乙烯的制備

取無水乙醇95 mL,蒸餾水5 mL,聚乙烯吡咯烷酮1.81 g,加入三口燒瓶中,70 ℃下攪拌20 min,使PVP充分溶解后,加入苯乙烯20 mL,偶氮二異丁腈0.181 g,保持攪拌速度和溫度不變的條件下,12 h后結束反應,待所得乳白色液體冷卻到室溫后,用高速離心機離心,并用無水乙醇洗滌多次,最后在50 ℃下干燥12 h,制得白色粉末為聚苯乙烯微球。

稱取所制備的聚苯乙烯微球2 g,濃硫酸60 mL,加入三口燒瓶中,超聲分散30 min后,在設定的溫度下磺化一段時間。磺化后冷卻至室溫,用大量去離子水洗滌至中性,置于50 ℃下干燥8 h,得到淡黃色固體粉末為磺化聚苯乙烯微球。

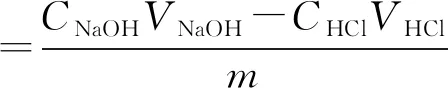

1.3 催化劑酸量的滴定

稱取0.1 g磺化聚苯乙烯粉末于錐形瓶中,加入0.01 mol/L氫氧化鈉溶液30 mL(記為VNaOH)充分混合,室溫下靜置24 h后,使催化劑表面的質子H+和溶液中OH-充分反應,用鹽酸溶液(0.01 mol/L)反滴定溶液中多余的OH-記錄所用的HCl的體積(記為VHCl)。

1.4 酯化反應

以乙酸和乙醇反應的酯化率來評價固體酸催化劑的活性,具體步驟為:取5.8 mol冰乙酸(記為V前)和2.9 mol無水乙醇于100 mL燒瓶中,加入一定量的磺化聚苯乙烯微球,在一定的溫度下加熱回流若干小時,酯化反應結束后,過濾,用酚酞作為指示劑,用1 mol/L NaOH溶液滴定未反應的乙酸的量(記為V后),并計算酯化率。

2 結果與討論

2.1 SEM分析

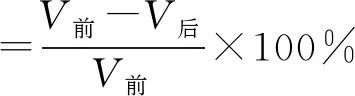

圖1a為聚苯乙烯微球的SEM圖,圖1b為磺化聚苯乙烯微球SEM圖。

圖1 聚苯乙烯微球(a)和磺化聚苯乙烯微球(b)的SEM圖Fig.1 SEM image of polystyrene microspheres(a) and sulfonated polystyrene microspheres(b)

由圖1可知,采用分散聚合法,成功地制備了表面光滑、球形度良好且粒徑均勻的聚苯乙烯微球;當使用濃硫酸磺化后,聚苯乙烯微球形狀、粒徑均無變化,僅表面被輕微腐蝕,變得粗糙,這說明聚苯乙烯微球具有良好的耐腐蝕性,是一種優良的載體材料。

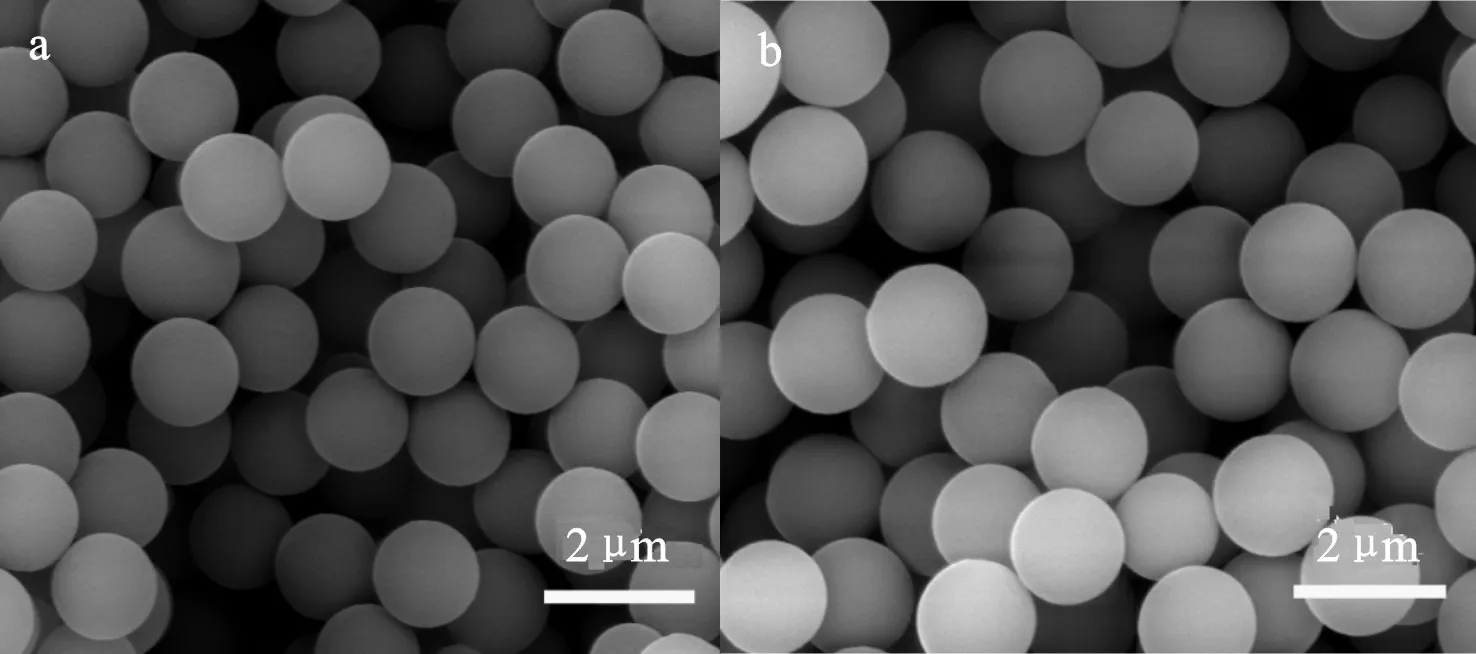

2.2 FTIR分析

由圖2a可知,3 100~3 200 cm-1附近譜帶為苯環中的C—H鍵伸縮振動峰,而2 850,2 929 cm-1對應亞甲基中的C—H鍵的伸縮振動峰,1 460,1 490,1 600 cm-1的譜帶為苯環骨架振動的特征譜帶,在690 cm-1處及附近的峰對應的是苯環上氫原子面外變形振動,這些峰都與聚苯乙烯的結構完全一致。由圖2b可知,磺化PS微球的紅外譜圖中大部分峰的位置與聚苯乙烯相吻合,但在1 180 cm-1處出現了一個吸收峰,該峰為磺酸基的特征吸收峰。這說明表面改性對PS微球起到了表面修飾作用,成功引入了磺酸基團。

圖2 PS微球(a)及磺化PS微球(b)的紅外光譜Fig.2 FTIR spectra of PS microspheres and SPS microspheres

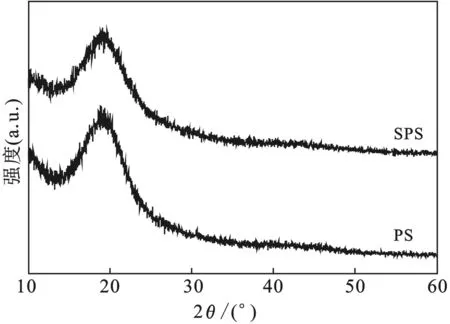

2.3 XRD分析

由圖3可知,聚苯乙烯微球與磺化聚苯乙烯微球的譜圖基本一致,在2θ=20°處存在無定形聚苯乙烯的特征衍射峰,其峰形較寬;磺化聚苯乙烯的譜圖中,也沒有精細結構譜峰,這就說明磺化聚苯乙烯也是無定形結構,磺化前后微球晶態結構沒有變化。

圖3 PS微球及磺化PS微球的XRD譜圖Fig.3 XRD patterns of PS microspheres and SPS microspheres

2.4 磺化聚苯乙烯制備條件的探索

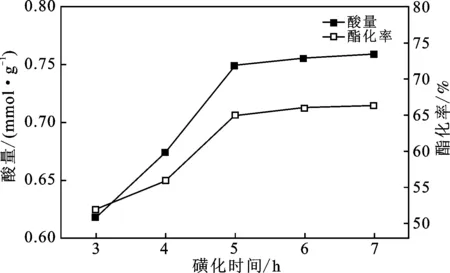

2.4.1 磺化時間對催化劑性能影響 稱取2.0 g所制備的聚苯乙烯微球,量取60 mL濃硫酸,在反應溫度為40 ℃的條件下,考察了磺化時間(3,4,5,6,7 h)對磺化聚苯乙烯的酸量及酯化率的影響,結果見圖4。

由圖4可知,隨磺化時間的增加,催化劑的酸量及酯化率均先增大后趨于不變。當磺化時間為5 h時,催化劑酸量達到最大,為0.750 mmol/g,催化劑酯化率也達到最大,為65%。這是因為反應開始時,磺酸基團以一定的速率接在聚苯乙烯微球活性位點上,微球表面酸量增加,當時間超過5 h后,微球表面的磺酸基已趨于飽和,隨著時間的延長,會導致一系列的副反應,因此,5 h為最佳磺化時間。

圖4 磺化時間對磺化聚苯乙烯微球酸量及酯化率的影響Fig.4 The effects of sulfonated time on acid density and catalytic activity of SPS microspheres

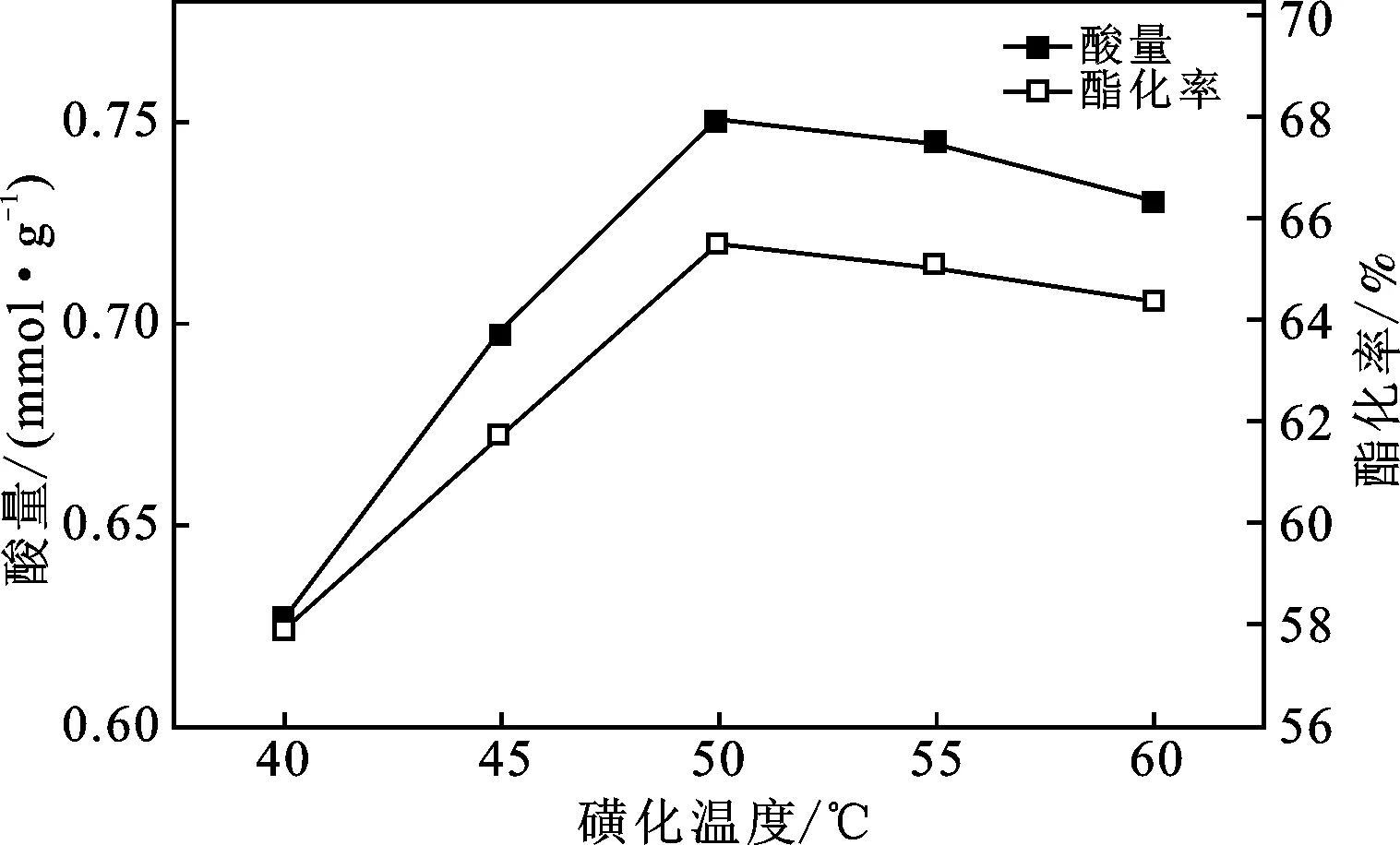

2.4.2 磺化溫度對催化性能的影響 在磺化時間為5 h條件下,考察了不同磺化溫度(40,45,50,55,60 ℃)對聚苯乙烯微球酸量及酯化率的影響,結果見圖5。

圖5 磺化溫度對磺化聚苯乙烯微球酸量及酯化率的影響Fig.5 The effects of sulfonated temperature on acid density and catalytic activity of SPS microspheres

由圖5可知,在一定范圍內增加溫度,會使微球表面酸量增加,相應的酯化率也會增大,當反應溫度超過50 ℃時,微球酸量和酯化率都稍有減小。因此,選擇磺化溫度50 ℃為最佳溫度,此時催化劑酸濃度最大,為0.750 mmol/g,催化劑對乙酸乙酯反應的催化效率也最高,為65%。

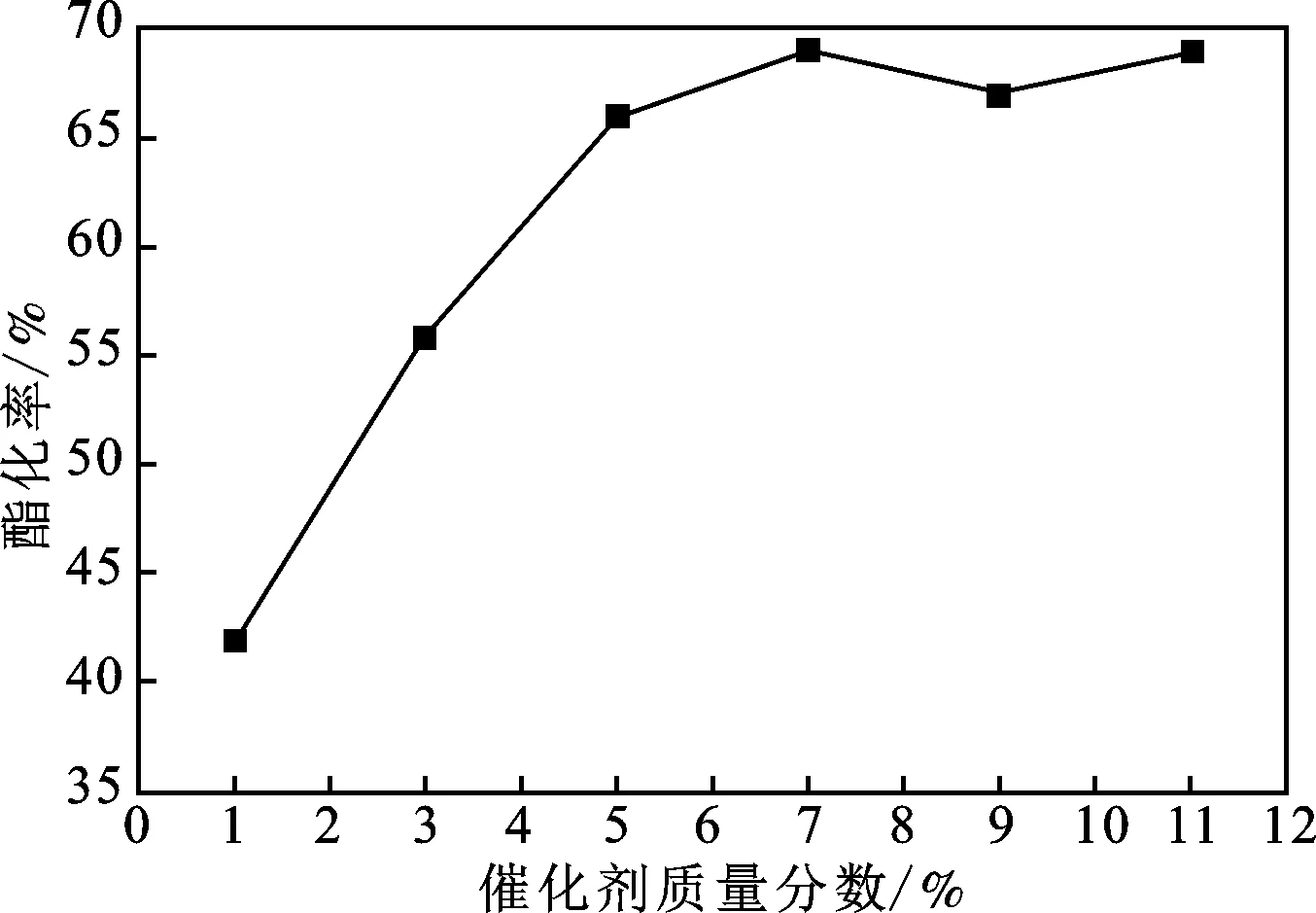

2.5 磺化聚苯乙烯微球催化條件的優化

2.5.1 催化劑質量分數對催化性能的影響 在醇酸摩爾比為2∶1,酯化溫度為70 ℃,酯化時間為4 h的條件下,分別考察催化劑質量占冰乙酸質量為1%,3%,5%,7%,9%時的酯化反應的轉化率,結果見圖6。

由圖6可知,催化劑質量分數增加,酯化率先增大后趨于不變,當催化劑質量分數為7%時,酯化率達到最大值。這是因為催化劑的活性中心數量有限,考慮催化效果以及成本因素,催化劑的質量分數定為7%。

圖6 催化劑質量分數對酯化率的影響Fig.6 The effects of dosage of catalysts on catalytic activity

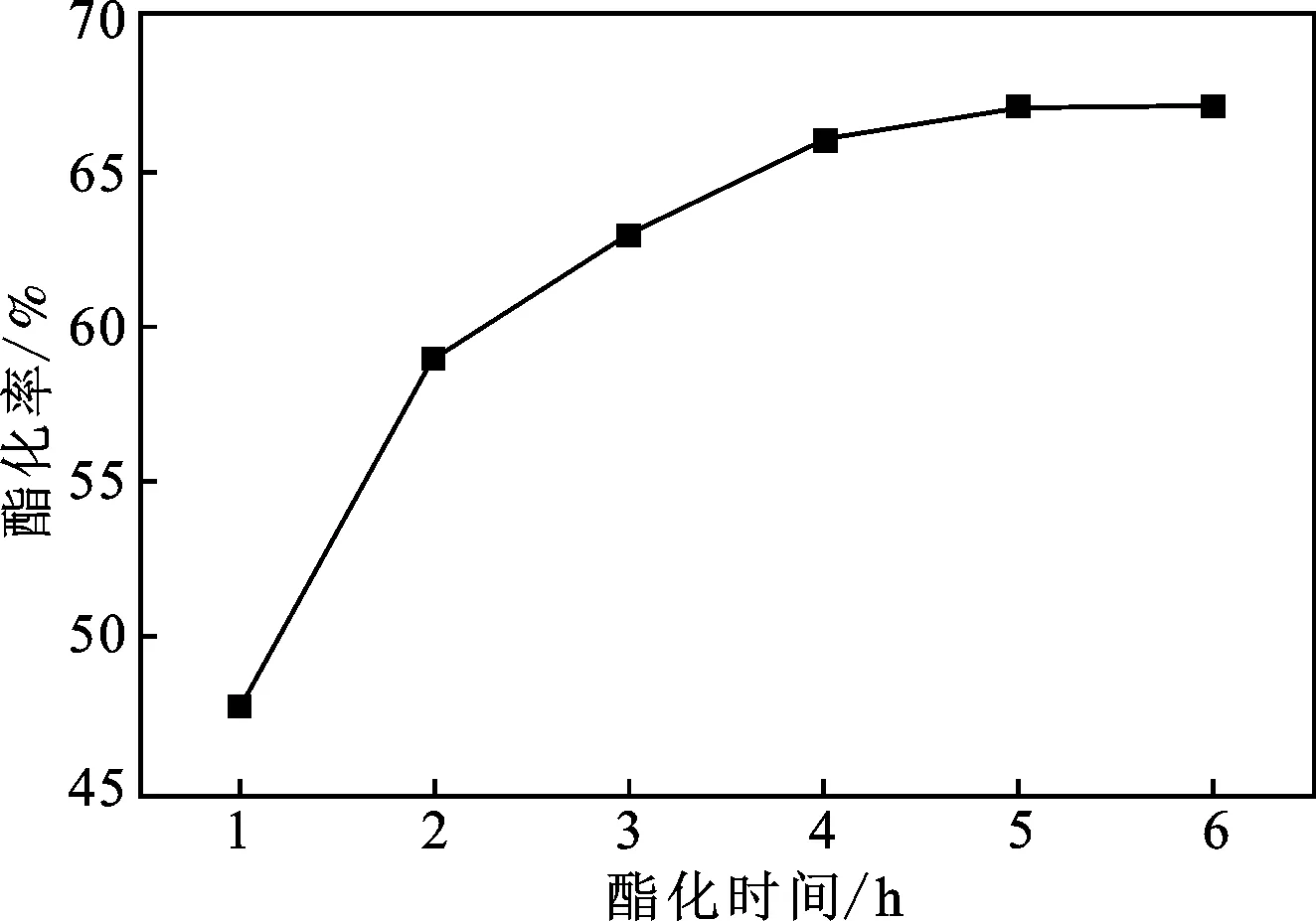

2.5.2 反應時間對催化性能的影響 在醇酸摩爾比為2∶1,酯化反應溫度為70 ℃,催化劑的質量分數為7%的條件下,考察不同反應時間對磺化聚苯乙烯的催化性能的影響,結果見圖7。

圖7 酯化時間對酯化率的影響Fig.7 The effects of esterification time on catalytic activity

由圖7可知,隨著酯化時間的增加,酯化率增大,在5 h時酯化反應達到平衡,酯化率為67%,之后再增加酯化時間,酯化率變化不明顯。因此,5 h為最佳酯化時間。

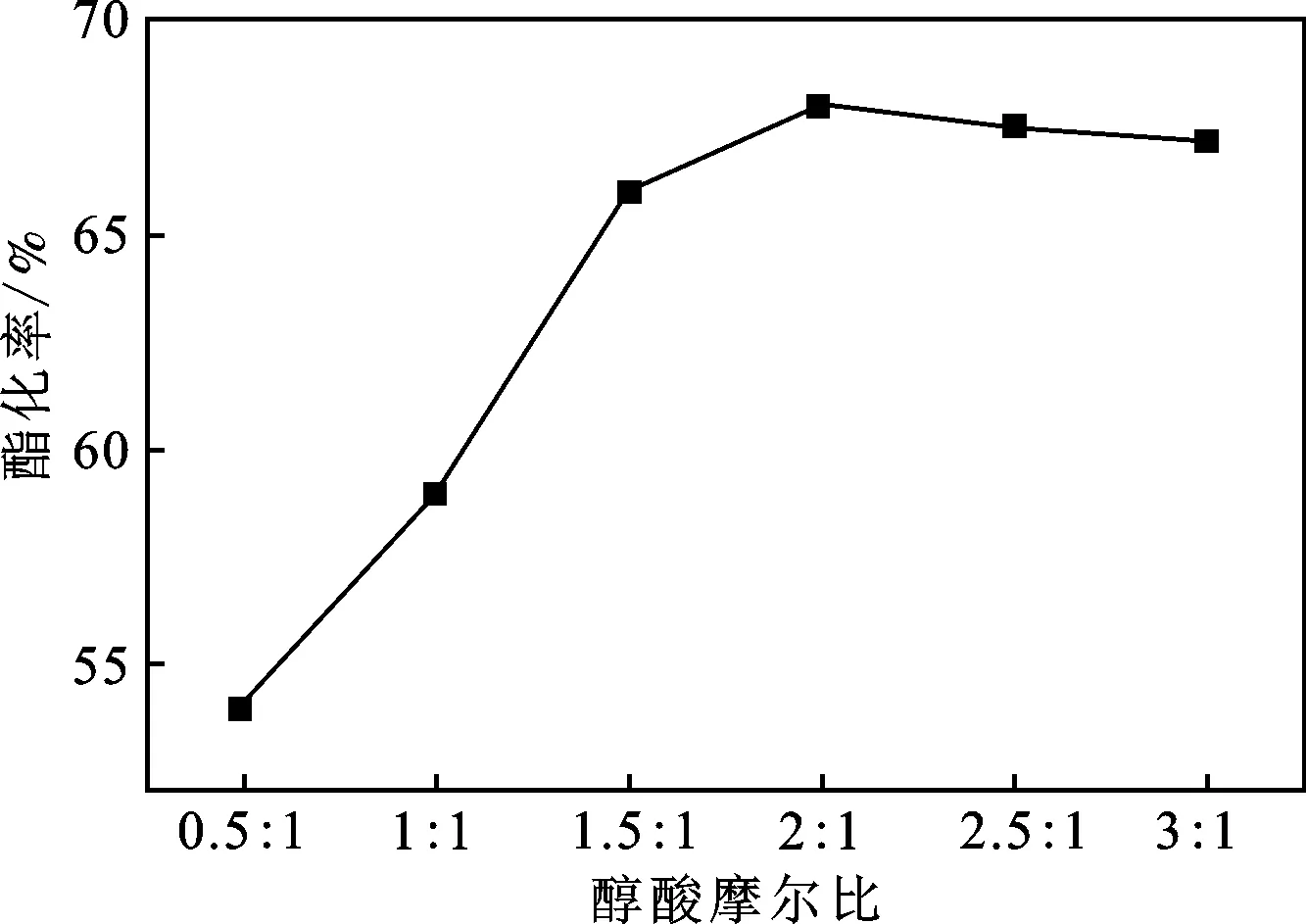

2.5.3 醇酸摩爾比對催化性能的影響 在催化劑質量分數為7%,反應時間為5 h時,考察醇酸摩爾比對酯化率的影響,結果見圖8。

圖8 醇酸摩爾比對酯化率的影響Fig.8 The effects of molar ratio of methyl alcohol/oleic acid on catalytic activity

由圖8可知,在一定范圍內,醇酸摩爾比的增大對酯化反應產生積極影響,當醇酸摩爾比為2∶1時,酯化率達到最大值,為69%。由此可見,乙醇過量有利于酯化反應正向進行。因此,最佳醇酸摩爾比為2∶1。

3 結論

本文首先采用分散聚合法制備聚苯乙烯,后采用非均相磺化的方法,以濃硫酸為磺化試劑成功制備了磺化聚苯乙烯。考察了磺化溫度、磺化時間對磺化聚苯乙烯微球的酸量和催化效果的影響;考察了反應時間、溫度和醇酸比對催化劑酯化效果的影響;對所制備的催化劑進行表征分析。得出以下結論:

(1)SEM分析表明,使用分散聚合法合成了粒徑均一的聚苯乙烯微球,磺化后的聚苯乙烯微球形貌無明顯變化。

(2)FTIR分析表明,磺酸基(—SO3H)成功引入到了聚苯乙烯微球上。

(3)在磺化時間5 h、磺化溫度50 ℃、固液比為1∶10的條件下,固體酸的酸量為0.750 mmol/g,酯化效果最佳。

(4)在反應醇酸摩爾比2∶1、溫度為70 ℃、反應時間5 h的條件下,催化劑用量為乙酸質量的7%時,所得到的酯化率最高,為69%。