某難選氧化銅礦泥砂分選試驗

龍 翼 闕朝陽 孫忠梅,2 張興勛 王 偉 徐其紅,2

(1.紫金礦業集團股份有限公司;2.低品位難處理黃金資源綜合利用國家重點實驗室)

某氧化銅礦氧化率高,礦泥含量大,嚴重影響浮選指標。氧化銅礦礦泥對浮選的不利影響是國內外選礦專家學者的共同認知,也是氧化銅礦浮選的難題之一[1-3]。礦泥在一定程度上增大了氧化銅礦浮選的難度,單一浮選已較難高效回收氧化率高的復雜氧化銅礦。為了綜合利用這些銅礦資源,科研工作者逐步尋找到了許多開發利用的新途徑,對新藥劑和新工藝進行了大量的研究,使氧化銅礦處理技術取得了一定的發展。但是許多成果因技術或經濟上的原因未能投入工業生產,特別是一些浮選的藥劑研究不能帶來直接的經濟效益[4-7]。因此,優化選別流程、研究新型浮選工藝,特別是處理含泥量高、氧化率高的氧化銅礦,聯合工藝的研究,對于降低氧化銅礦石的選礦成本,提高選別指標,具有十分重要的意義。

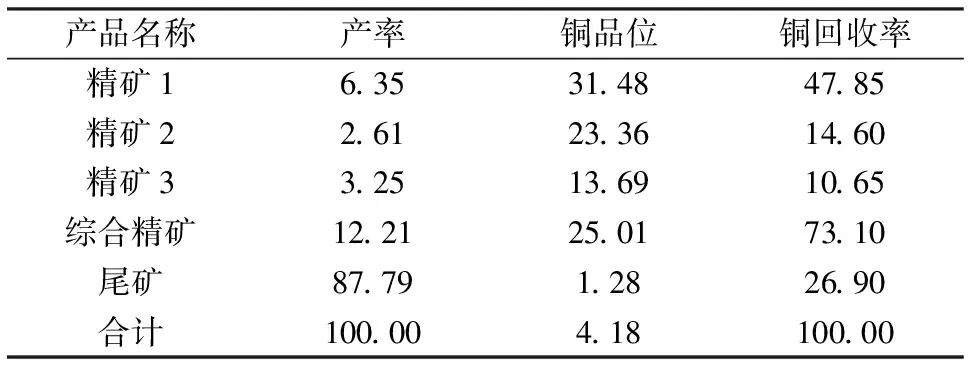

某氧化銅礦山,前期生產礦石氧化率高、含泥量大,原礦直接浮選獲得精礦1銅品位為31.48%、回收率為47.85%;精礦2銅品位為23.36%、回收率為14.60%;精礦3銅品位為13.69%、回收率為10.65%,精礦綜合銅回收率為73.10%;采用直接單一浮選指標較差。因此,試驗對該含泥量大的氧化銅礦進行了大量試驗研究,其中,旋流器脫泥、泥砂分選的試驗方案能顯著提高銅選礦指標。

1 礦石性質

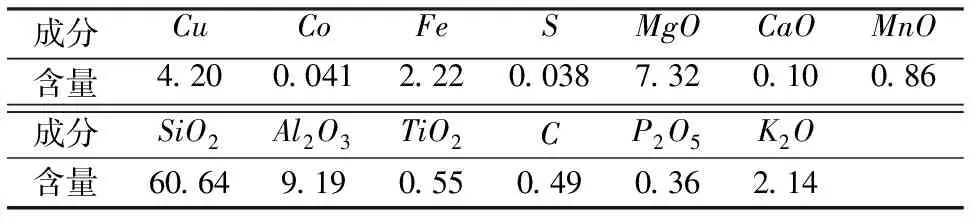

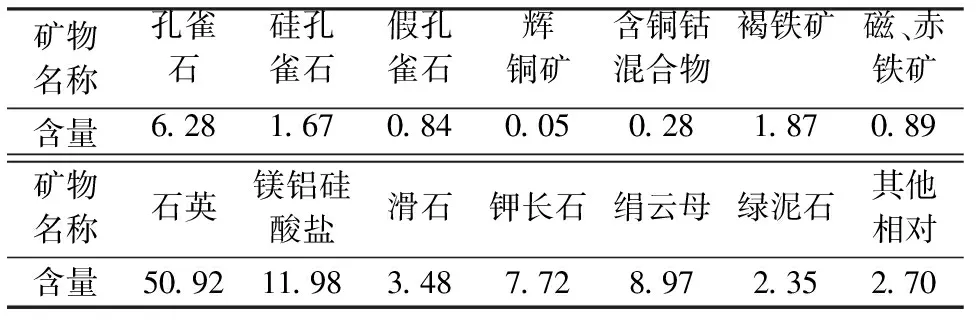

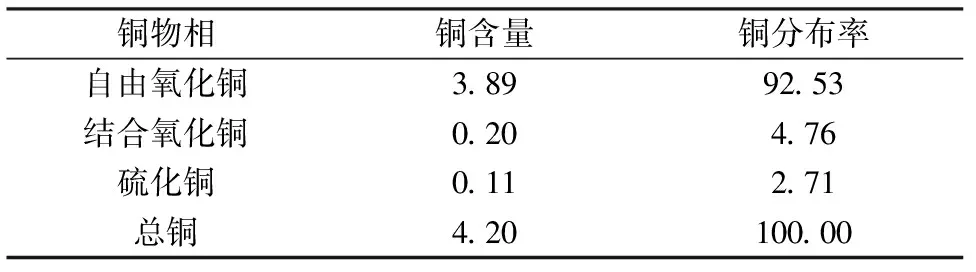

試樣氧化銅礦的礦石氧化率高,為97.29%。銅礦物以孔雀石、硅孔雀石和假孔雀石為主。脈石礦物以石英、鎂鋁硅酸鹽為主,絹云母、滑石、鉀長石次之。礦石化學成分分析結果見表1,礦石礦物組成分析結果見表2,銅物相分析結果見表3。

表1 礦石化學成分分析結果 %

表2 礦石主要礦物組成分析結果 %

表3 銅物相分析結果 %

2 旋流器脫泥試驗

試驗采用的旋流器型號為FX150-PU-B,入料壓力為0.2MPa。旋流器給料礦漿濃度為29.78%,-0.037 4mm粒級含量為39.76%,根據旋流器不同溢流口Do與沉砂口Ds組合,確定試驗旋流器的溢流口與沉砂口直徑比,以達到獲得不同旋流器溢流產率(礦泥產率)的目的。旋流器穩定后分別對給礦、沉砂、溢流樣品取樣,對取得的樣品分別進行稱重、過濾、烘干、篩析,計算濃細度及脫泥產率,旋流器脫泥試驗結果見表4。

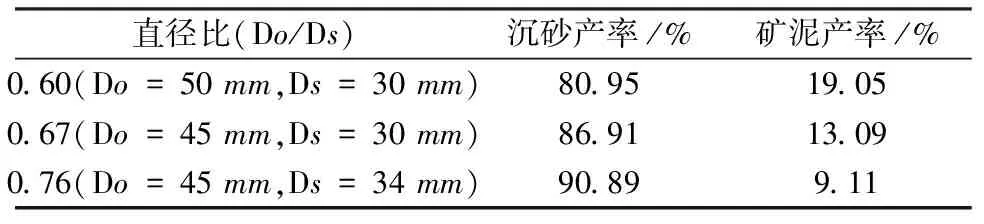

表4 旋流器脫泥試驗結果

由表4可知,FX150-PU-B旋流器脫泥產率具有明顯的梯度,脫泥產率分別為19.05%,13.09%和9.11%。為進一步確定旋流器脫泥效果及指標,對旋流器入料及產品物料取樣,開展激光粒度全粒級分析,確定-10、-20μm粒級含量,分析結果見表5。

表5 旋流器各產品粒度測定結果

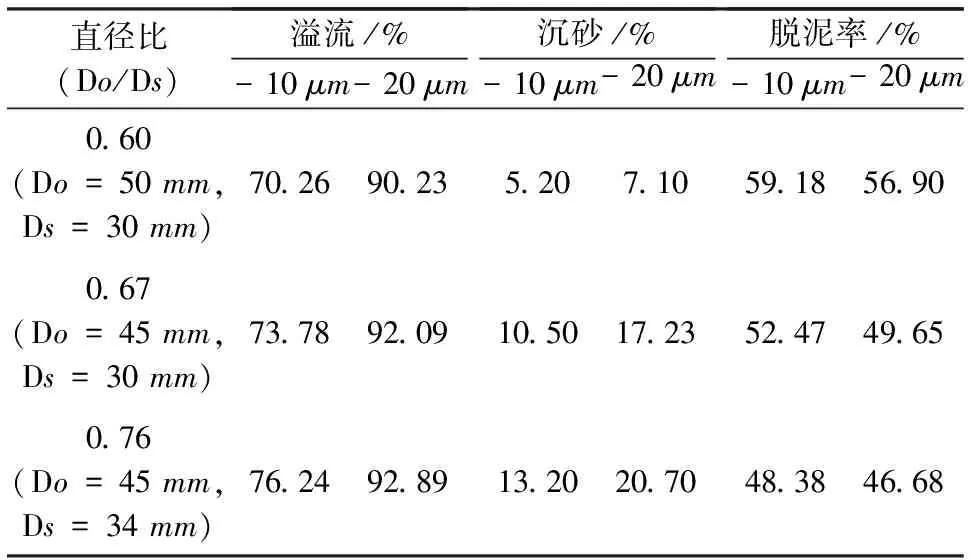

由表5可知,FX150-PU-B旋流器在沉砂口直徑與溢流口直徑不同的情況下獲得不同的脫泥率,當溢流口直徑為50mm、沉砂口直徑為30mm時,此時沉砂口直徑與溢流口直徑比為0.60,旋流器獲得的-10μm脫泥率為59.18%,-20μm的脫泥率為56.90%;當溢流口直徑為45mm、沉砂口直徑為30mm時,此時沉砂口直徑與溢流口直徑比為0.67,旋流器獲得的-10μm脫泥率為52.47%,-20μm的脫泥率為49.65%;當溢流口直徑為45mm、沉砂口直徑為34mm時,此時沉砂口直徑與溢流口直徑比為0.76,旋流器獲得的-10μm脫泥率為48.38%,-20μm的脫泥率為46.68%;旋流器的沉砂口與溢流口直徑比值不同時,獲得的溢流和沉砂的金屬分布情況見表6。

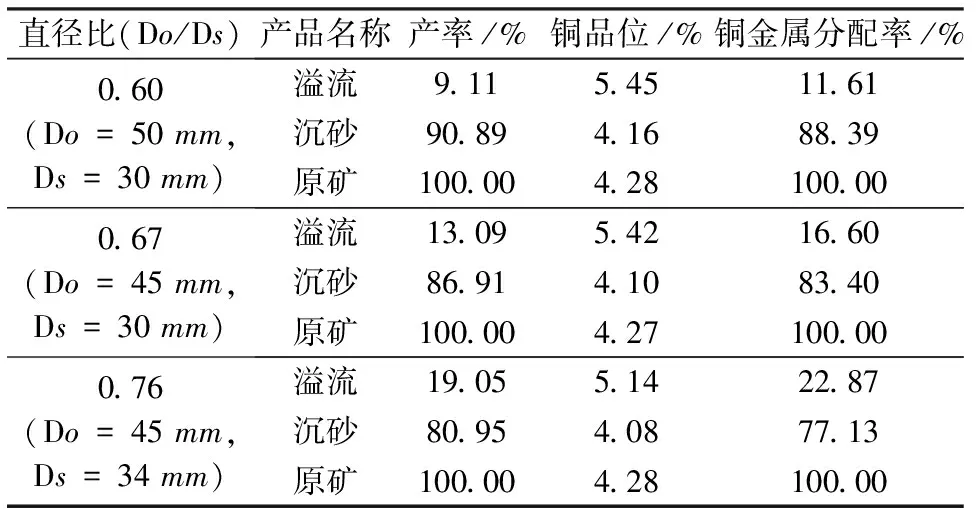

由表6可知,隨著沉砂口與溢流口直徑比值的加大,旋流器溢流(礦泥)產率明顯增加,但銅品位相差不大,使得溢流部分的金屬分布率明顯增加。

旋流器礦泥產率的增加,使得銅金屬分布率在礦泥中加大,且這部分銅品位比原礦高,仍有5%以上,不能直接排至尾礦中,為了銅礦資源的利用,這部分礦泥需要進一步處理,以達到銅礦資源效益最大化。

表6 旋流器脫泥金屬分配率結果

3 選礦試驗

3.1 原礦直接浮選試驗

原礦經過條件試驗,進行直接浮選閉路試驗,試驗流程見圖1,試驗結果見表7。

圖1 直接浮選閉路流程

由表7可知,原礦直接浮選獲得的精礦1銅品位為31.48%,銅回收率為47.85%;精礦2銅品位為23.36%,銅回收率為14.60%,精礦3銅品位為13.69%,銅回收率為10.65%;綜合精礦產率為12.21%、銅品位為25.01%、銅回收率為73.10%。

表7 原礦直接浮選試驗結果 %

3.2 泥礦分選

3.2.1 礦泥浮選

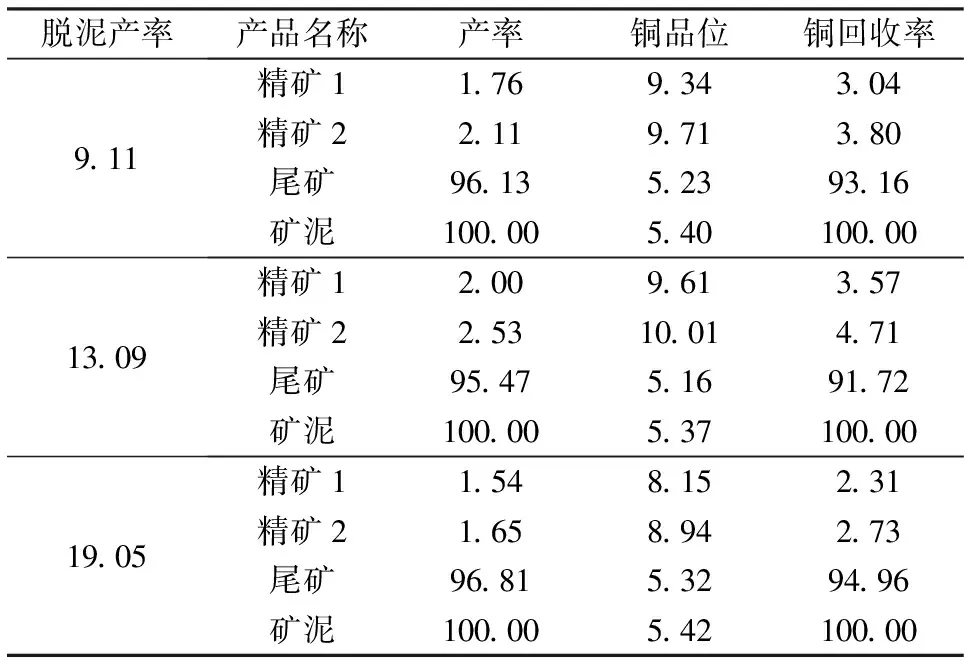

礦泥浮選試驗采用兩次粗選流程,藥劑經過篩選優化后,得到的不同脫泥產率的礦泥浮選試驗結果見表8。

表8 礦泥浮選試驗結果 %

由表8可知,旋流器脫泥后,礦泥單獨浮選效果差,銅基本損失在尾礦中。

3.2.2 礦泥重選

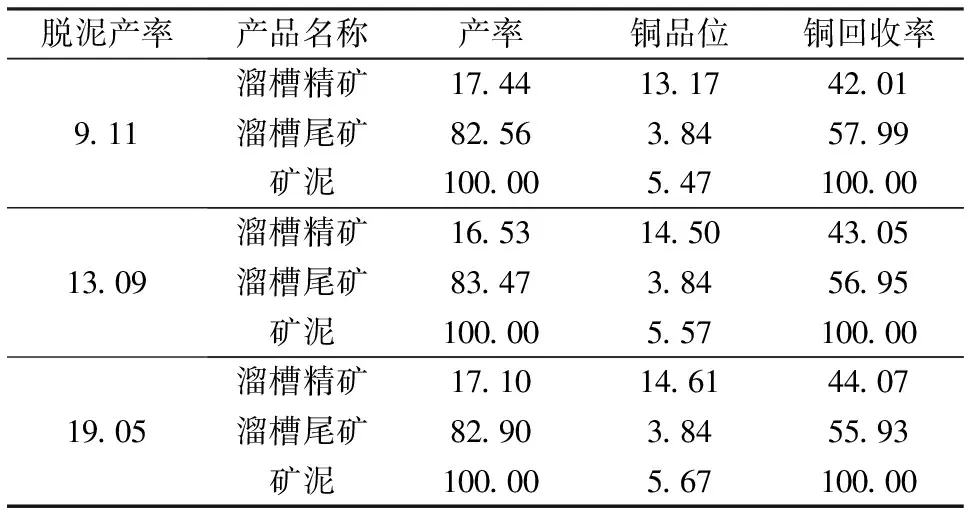

由于含泥量大,礦泥直接浮選效果差,采用螺旋溜槽重選,對不同脫泥產率的旋流器溢流進行重選試驗,試驗結果見表9。

表9 礦泥溜槽重選試驗結果 %

由表9可知,經過螺旋溜槽可獲得銅品位為13.17%~14.61%、回收率為42.01%~44.07%的銅精礦,可獲得合格的銅精礦產品。

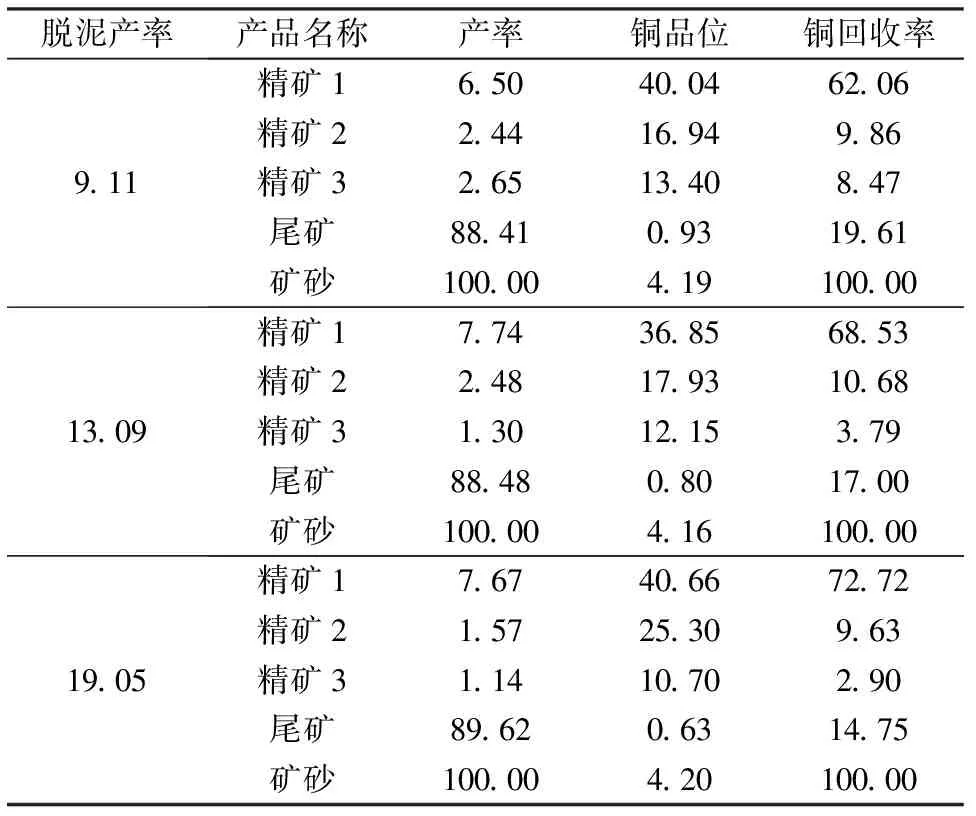

3.3 礦砂浮選試驗

采用旋流器對礦砂進行浮選閉路試驗,試驗結果見表10。

表10 沉砂浮選試驗結果 %

由表10可知,沉砂浮選由于礦泥已經部分脫除,精礦1的銅品位明顯提高,從不脫泥的31.48%提高到40%左右,并隨著脫泥產率的增加,沉砂浮選作業回收率提高顯著。同時,藥劑用量明顯降低,快浮作業硫化鈉用量由2 500g/t降到1 600g/t,黃藥用量由200g/t降到160g/t;同時,后續粗選、掃選作業的藥劑用量均有所降低。

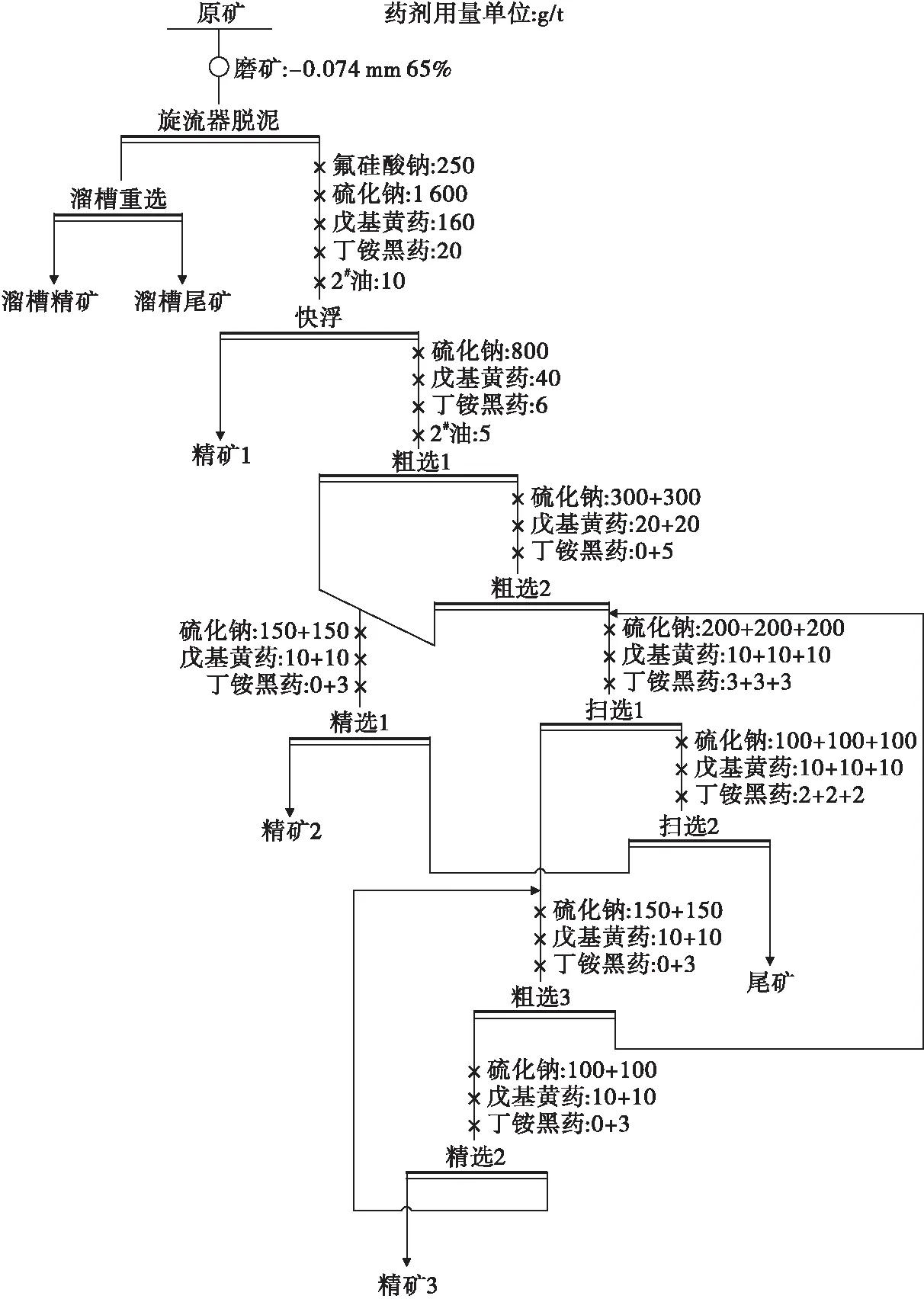

3.4 全流程試驗

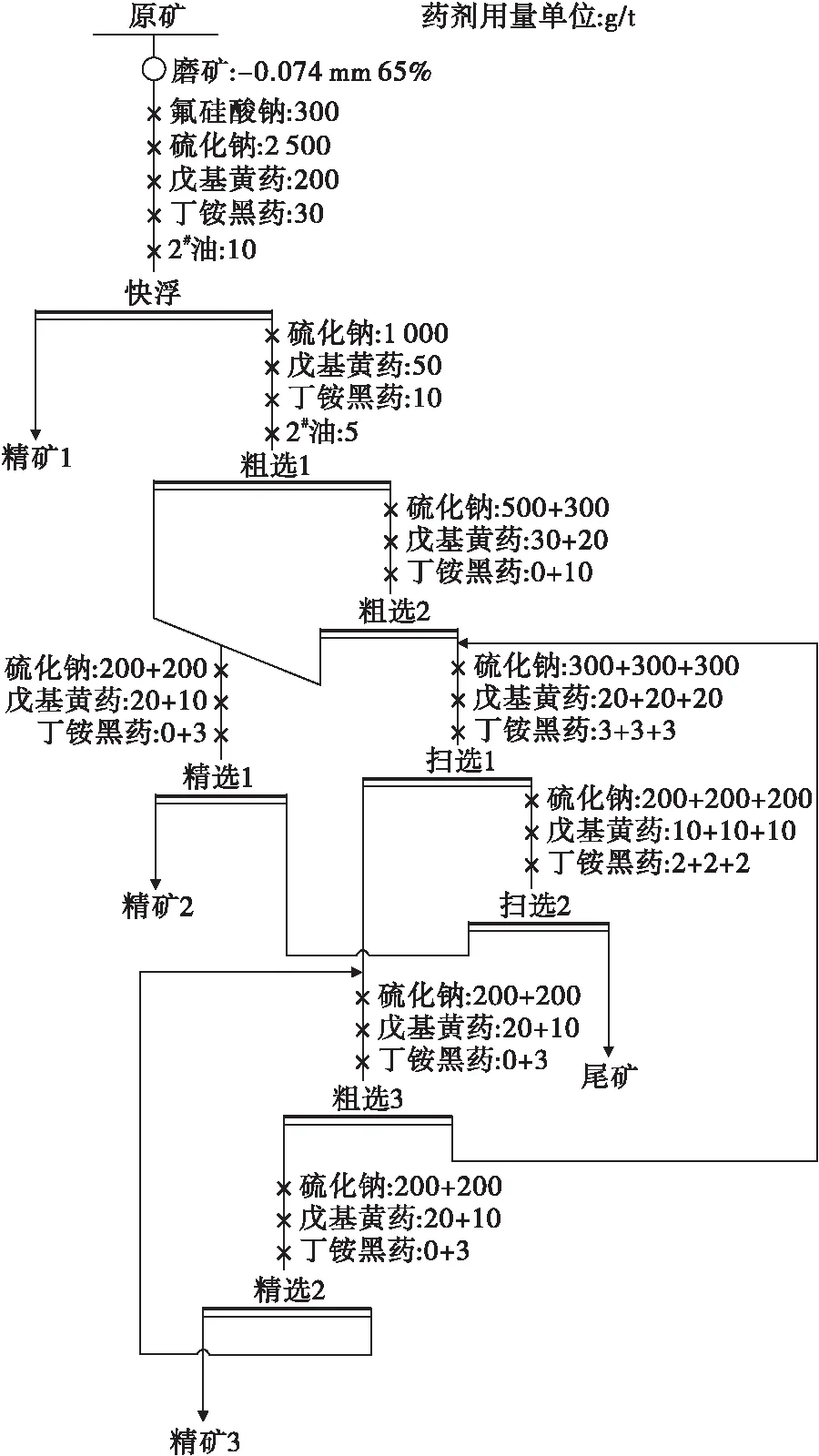

由礦泥單獨重選試驗結果可知,采用螺旋溜槽重選后,可回收銅品位為13.17%、銅回收率為42.01%的精礦產品。因此全流程采用原礦旋流器脫泥—礦泥重選—沉砂浮選的聯合工藝。由于隨著脫泥產率的增加,礦泥中銅的損失也在增加,脫泥后沉砂的浮選,效果都較好,全流程試驗選擇礦泥脫除率為9.11%,試驗流程見圖2,試驗結果見表11。

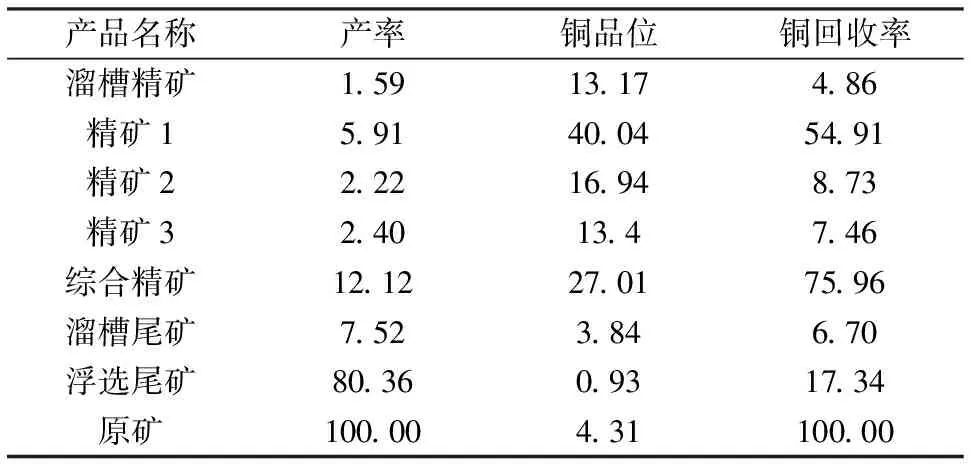

表11 全流程試驗結果

由表11可知,采用聯合工藝可獲得產率為12.12%、銅品位為27.01%、銅回收率為75.96%的綜合銅精礦。

3.5 對比分析

原礦直接浮選時,由于礦泥含量大,浮選閉路可獲得產率為12.21%、銅品位為25.01%、回收率為73.10%的銅精礦。原礦采用泥砂分選、礦泥重選、沉砂浮選的工藝流程可獲得產率為12.12%、銅品位為27.01%、銅回收率為75.96%的綜合銅精礦。兩種工藝對比,銅品位增加了2.00個百分點,銅回收率增加了2.86個百分點。

圖2 全流程閉路流程

4 結 語

(1)某難選氧化銅礦氧化率達到97.29%,銅品位為4.20%,銅礦物以孔雀石、硅孔雀石和假孔雀石為主,含泥量大。

(2)原礦直接浮選時回收率低,綜合精礦銅品位為25.01%,銅回收率為73.10%。采用脫泥后泥砂分選,礦泥螺旋溜槽重選,礦砂浮選,可獲得產率為12.12%、銅品位為27.01%、銅回收率為75.96%的綜合銅精礦。比直接浮選品位增加了2.00個百分點,回收率增加了2.86個百分點。

(3)旋流器脫泥后,沉砂浮選藥劑用量明顯降低。