貴州小壩磷礦采場跨度優選

羅云龍

(貴州省地礦局104地質大隊)

小壩磷礦礦區地貌類型屬構造剝蝕為主的低中山,地質構造復雜,但無巨大的構造破碎帶通過礦段。礦區以傾斜中厚礦體為主,礦體頂底板圍巖穩固性一般,局部較破碎。在前期生產中,由于礦體較破碎,采場穩定性不佳,造成大量的礦石損失,回收率僅約60%。為保障回釆安全,上中段與下中段之間預留了大量保安頂柱,造成了大量優質資源嚴重浪費。為此,采用無間柱連續分段充填法作為礦區主要的采礦方法[1-5]。本研究采用FLAC3D軟件,對該礦采場跨度進行優選,為實現礦山安全高效開采提供可靠依據。

1 數值模型構建

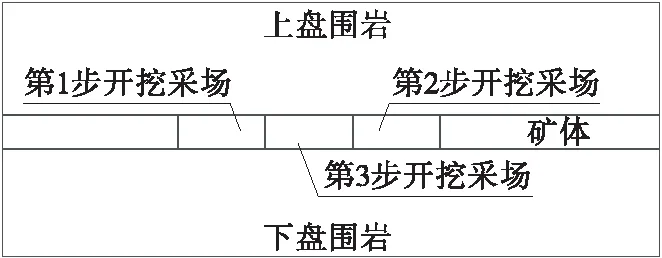

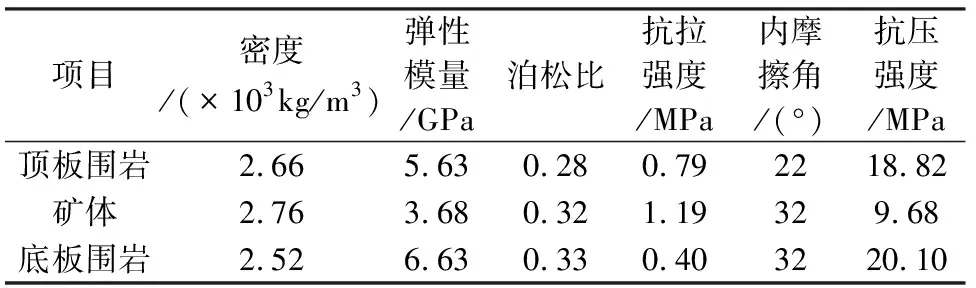

根據礦體特征構建的數值模型長200 m,100 m(圖1)。本研究數值模擬主要從礦體走向上進行采場跨度優化,當礦體傾角較緩時,采場跨度可取15~25 m,故選擇跨度分別為15,20,25 m 3種情況對礦體開采進行研究。選擇相鄰的3個連續采場作為1個模擬單元,開采順序均為由兩側向中間回采,即在采完兩側的采場并充填后再回采中間采場。模型邊界條件中地應力根據實際情況近似加載,即豎直方向應力由添加的1.3 MPa應力和自重應力組成,水平方向以側壓力系數為1.8添加水平構造應力,模型底部為固定邊界。模型物理力學參數見表1。本研究首先對某一跨度下的采場開挖過程進行分析,了解在開挖過程中采場周邊巖體的力學特征,然后對不同采場跨度的數值模擬結果進行對比分析,進而確定合理的采場跨度。

圖1 采場數值模型

表1 模型物理力學參數

2 數值模擬分析

2.1 采場開挖過程

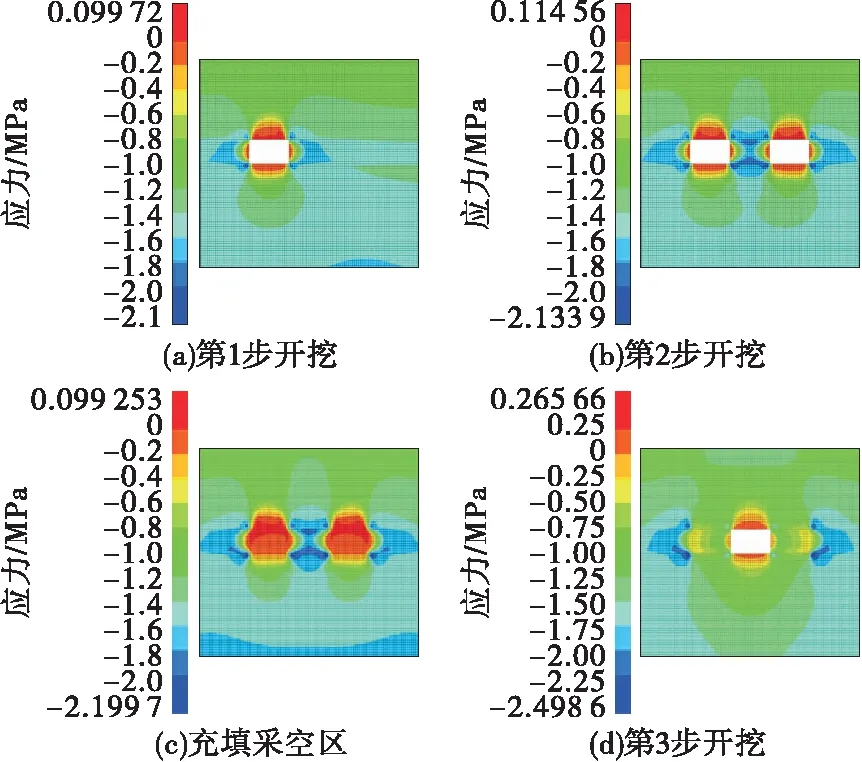

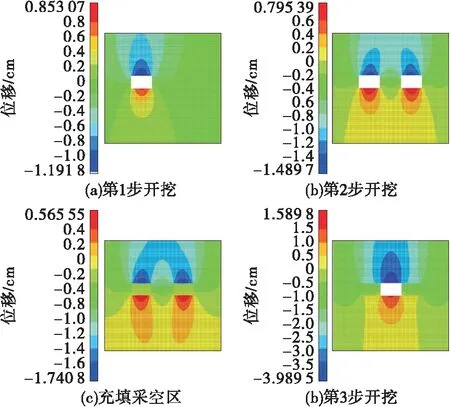

當采場跨度為20 m時,分析圖2~圖4可知:

(1)在采場開挖后,采場頂板受拉明顯,頂板中部區域出現拉應力區域,但間隔采場之間的相互影響較小,說明由采場兩端向中部開挖對頂板穩定性較有利。采場開挖后,兩幫圍巖受壓明顯,尤其當兩側采場開挖后,中間未開挖的采場礦巖受到明顯的壓應力作用。充填采場后,頂板及兩幫受力條件均得到了改善,應力值有所減小。在頂板與兩幫的連接處,圍巖有明顯的剪應力集中現象,在采場拐角處也有明顯的壓應力集中現象。這2種應力集中現象均與理論分析和采場現場情況相符,故減小應力集中是改善采場安全性的重要途徑。

(2)采場形成后,頂板出現明顯的沉降現象,是由于采場開挖實質是1個卸荷過程,這一過程相當于去除了對頂板的支撐,頂板的受力情況由體模型向板模型發生轉變。充填可明顯改善頂板沉降現象,充填可視為開挖的一個逆過程,但在實際情況中,充填體難以提供給頂板足夠的支承力,故頂板已發生的位移沉降不會改變,充填僅能改善頂板的后續變形狀況。

(3)采場形成后,塑性區主要出現在采場各角落以及頂板處,隨著后續開挖的進行,采場兩幫和底板也出現了塑性區,充填后塑性區并未發生較明顯的變化。采場不同位置的主要破壞形式各不相同,各角落主要表現為剪切破壞,頂底板為拉伸破壞,兩幫巖體既有剪切破壞又有剪切拉伸復合破壞。

圖2 最大主應力變化云圖

圖3 豎向位移變化云圖

圖4 塑性區變化云圖

2.2 不同采場跨度對比分析

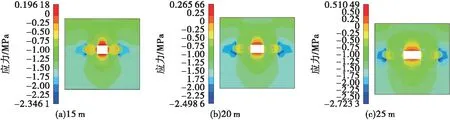

2.2.1 應力分析

分析圖5可知:隨著采場跨度的增大,采場頂板的受拉現象越明顯,15,20,25 m跨度對應的頂板最大拉應力分別為0.19,0.27,0.51 MPa,前兩者均小于頂板圍巖的抗拉強度,后者大于頂板圍巖的抗拉強度,表明采場跨度為25 m時,采場頂板極有可能發生拉伸破壞。

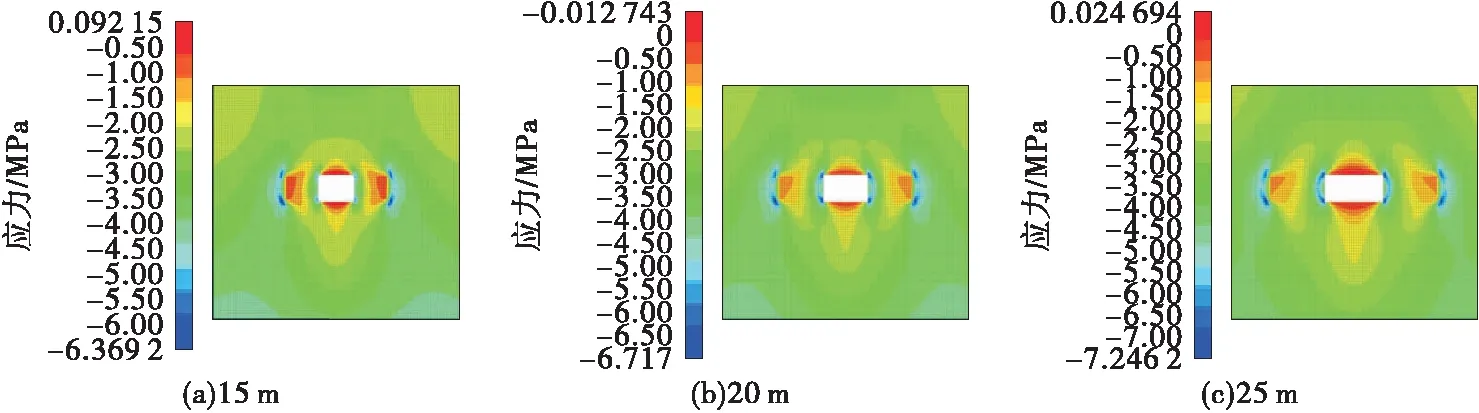

由圖6可知:采場跨度越大,采場角落的應力集中越明顯,15,20,25 m跨度對應的圍巖最大壓應力分別為6.4,6.7,7.2 MPa,三者均小于圍巖的抗壓強度,不足以造成采場圍巖發生屈服破壞。

2.2.2 位移分析

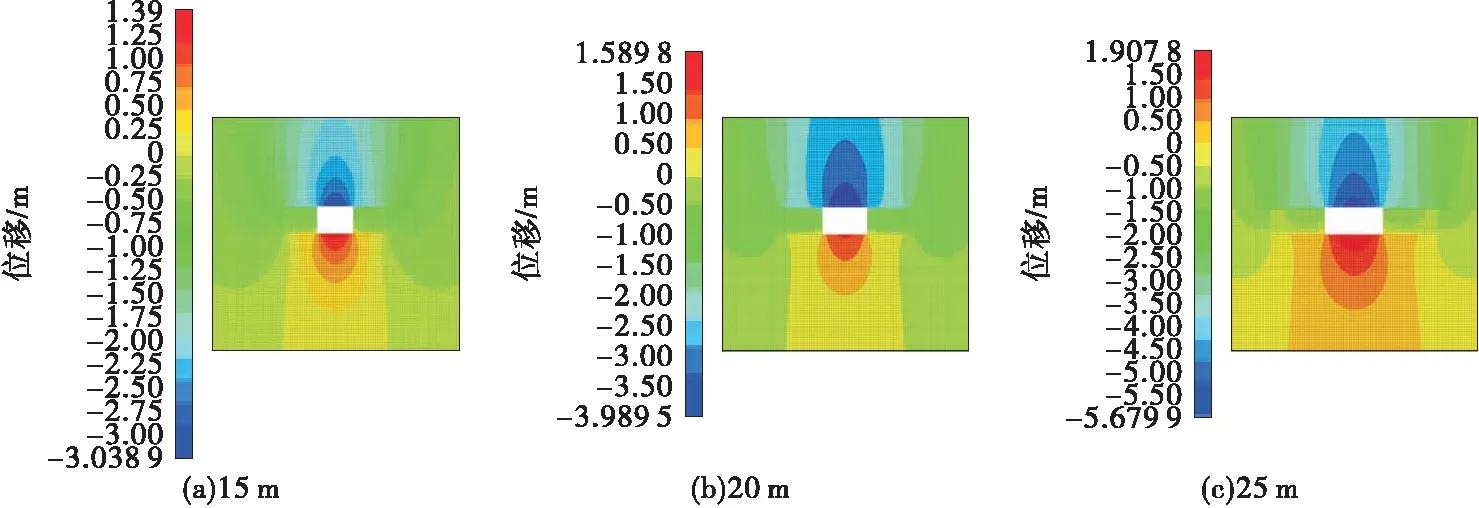

由圖7可知:采場跨度的越大,頂板沉降越明顯,底鼓也相應增加,但增幅較小。15,20,25 m跨度對應的頂板沉降值分別為3.04,3.96,5.68 cm。

圖5 最大主應力變化云圖

圖6 最小主應力變化云圖

圖7 豎向位移變化云圖

由于地應力較小,底板的底鼓現象不明顯,在實際工作中可忽略不計。

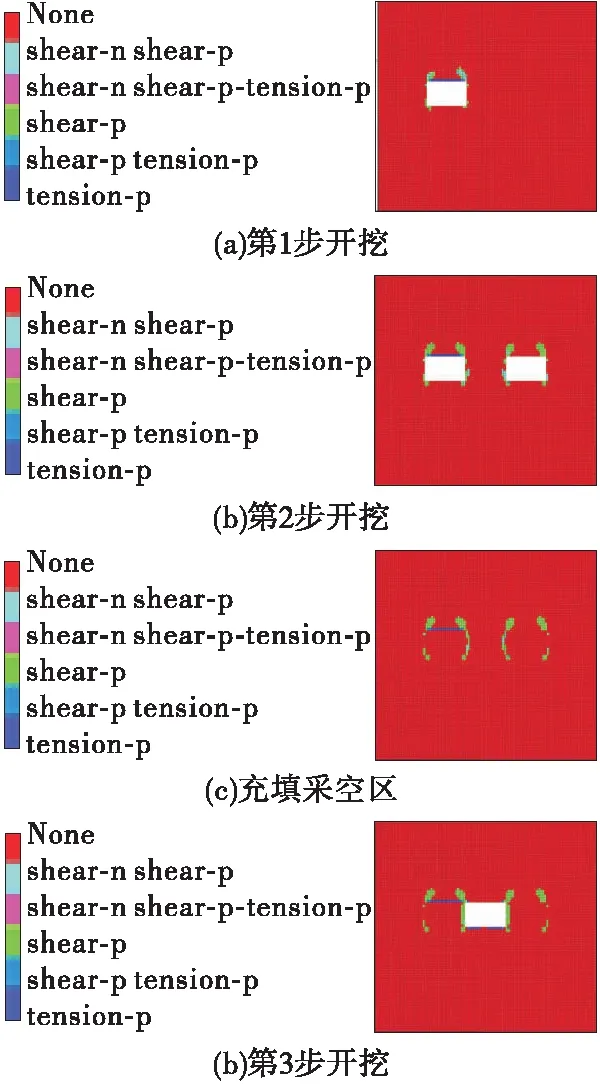

2.2.3 塑性區分析

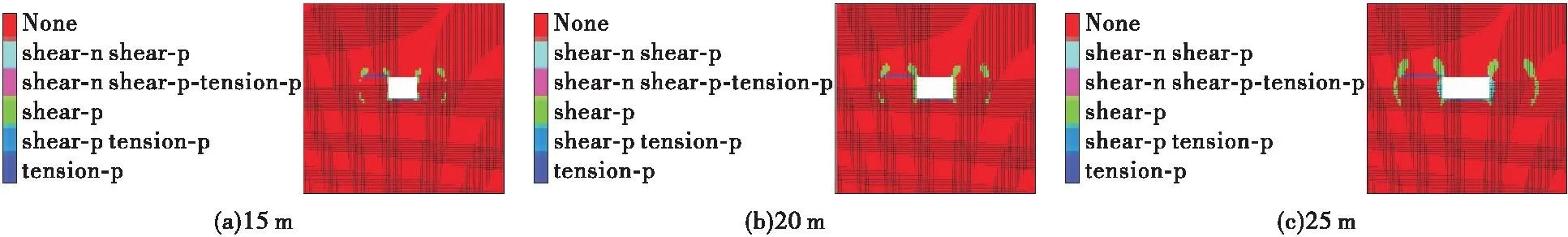

分析圖8可知:隨著采場跨度增大,塑性區范圍也逐漸增大,采場跨度為25 m時,兩幫巖體中出現了大范圍的剪切破壞區域,此外,采場頂底板出現了受拉破壞,拐角處出現了剪切破壞。

圖8 塑性區變化云圖

3 結 論

(1)小壩磷礦采場頂底板易受拉伸破壞,拐角應力集中明顯,易發生剪切破壞,兩幫巖體主要表現為剪切與拉伸共同作用的復合破壞形式。

(2)充填有利于改善采場圍巖受力情況,也有助于減小采場的后續變形。

(3)綜合考慮采場應力、位移以及塑性區分布特征,并維持礦山較高的生產能力,最優的采場跨度應為20 m。