干燥設備在制藥廠環(huán)境保護中的應用研究

趙鳳,孫連俊

(北京京城環(huán)保股份有限公司,北京 100027)

引言

制藥行業(yè)在生產(chǎn)過程中會產(chǎn)生大量制藥廢水和固體藥渣,污染物治理責任重大。制藥廢水由制藥工藝中使用或產(chǎn)生的營養(yǎng)液、發(fā)酵基、抗生素、催化劑等物質構成,水質成分復雜、COD濃度高、含有大量有毒物質,屬較難處理的工業(yè)廢水[1、2]。目前制藥廢水通常采用預處理技術+以活性污泥為主的生化處理技術+深度凈化工藝,廢水在生化處理過程中產(chǎn)生的污泥往往殘留著制藥廢水中的有害物質,部分含砷等重金屬的活性污泥屬于危險廢物,需要通過焚燒或安全填埋等方式實現(xiàn)最終處置。廢藥渣的處理處置技術主要有生物堆肥、高溫熱解、發(fā)酵產(chǎn)能、干化焚燒四種[3]。制藥廢渣屬于《國家危險廢物名錄》中HW02醫(yī)藥廢物類,采用干化焚燒法處理醫(yī)藥廢渣對物料波動適應性強,具有無害化程度高、減容減量效果明顯、可以回收余熱等優(yōu)勢。廢藥渣本身可燃成分較高,物料相對均一、無需破碎,配伍工作簡單,符合多種爐型危險廢物焚燒系統(tǒng)的物料要求[4]。

焚燒法能夠同時適應制藥廢水污泥和制藥殘渣的處理,根據(jù)工藝要求,二者在入爐焚燒前需要干燥以降低含水率[5、6]。本文通過測定廢水污泥和廢藥渣在回轉式蒸氣管干燥實驗裝置中干燥處理的處理負荷、脫水率、蒸氣消耗量等參數(shù),掌握制藥廠污染物在蒸氣干燥設備中的干化性能,評估干燥設備在制藥廠環(huán)境保護中的應用效果。

1 實驗部分

1.1 物料情況

實驗所用的污泥和藥渣來自河北某制藥集團,如圖1。污泥經(jīng)初步濃縮處理,外觀為棕褐色,塊狀,結構松散,有臭味。廢藥渣外觀為土黃色,泥狀,結構黏軟,臭味濃烈。

1.2 實驗裝置

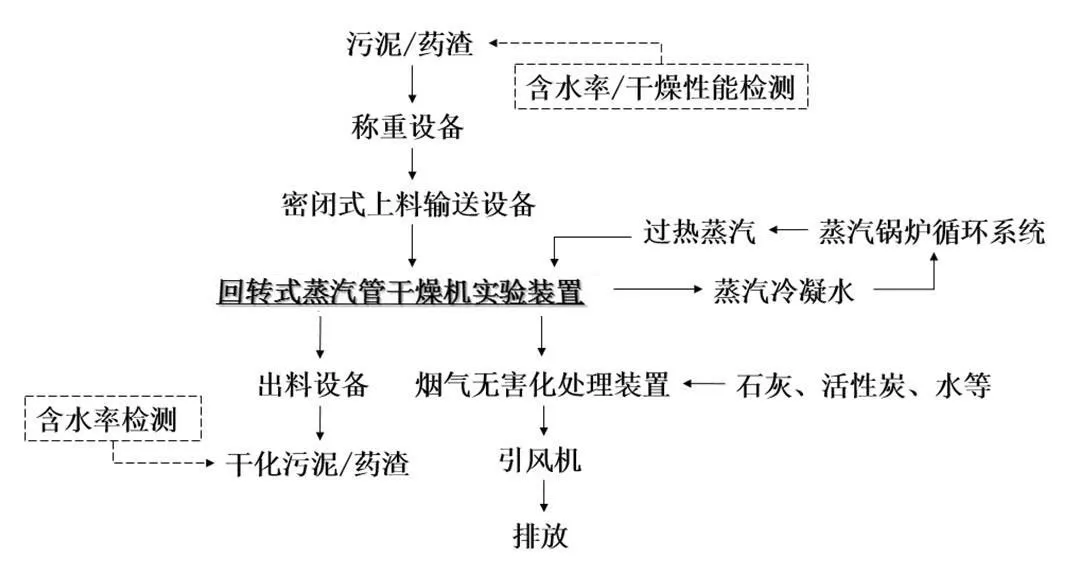

實驗裝置采用某干燥技術研究中心的回轉式蒸氣列管干燥實驗系統(tǒng),系統(tǒng)干燥面積約40m2,設計進料能力為200kg/h,見圖2。系統(tǒng)包括稱重計量設備、密閉式螺旋輸送進料設備、鼓風機、回轉式蒸氣列管干燥設備、蒸氣鍋爐循環(huán)系統(tǒng)、煙氣凈化設備、引風機、電氣儀表及控制系統(tǒng)、物料含水率分析設備等。

圖1 實驗使用的污泥(左)和藥渣(右)照片

圖2 回轉式蒸氣管干燥實驗裝置

1.3 實驗方法

實驗前,對兩種物料分別進行采樣并使用儀器測試物料含水率和干燥性能,指導干燥實驗系統(tǒng)的調試工作。測試方法為:稱取5g樣品置于快速水分分析儀160℃條件下干燥,至物料恒重(10s內重量變化小于0.01g),聯(lián)機工作站自動生成并保存測定結果。

回轉式蒸氣管干燥系統(tǒng)實驗流程圖如圖3所示。

圖3 回轉式蒸氣管干燥系統(tǒng)工藝流程圖

將完成含水率和干燥性能檢測的污泥、藥渣稱重后通過密封螺栓輸送系統(tǒng)上料至干燥機內,并調節(jié)蒸氣鍋爐循環(huán)系統(tǒng)使蒸氣壓力和溫度分別達到0.4MPa和150℃,預熱干燥機。開啟引風機和煙氣凈化處理裝置,系統(tǒng)開始工作。高溫蒸氣與廢水污泥發(fā)生換熱,污泥中的水分蒸發(fā)并隨著高溫煙氣進入凈化系統(tǒng),經(jīng)無害化處理后排放。干化后的污泥、藥渣通過出料設備排出,檢測出料含水率,評估干燥效果并及時調整系統(tǒng)運行參數(shù)。

干燥裝置實驗的主要控制參數(shù)有:

(1)進料能力:通過稱重設備和改變螺栓輸送設備頻率進行調節(jié)。

(2)停留時間:通過調節(jié)干燥機回轉速度來進行調節(jié)。

(3)干燥溫度:通過鍋爐控制系統(tǒng)設定合適的蒸氣壓力和溫度。

(4)系統(tǒng)負壓:通過改變載氣量和引風機頻率進行調節(jié)。

2 結果分析

2.1 污泥、藥渣的含水率和干燥性能檢測

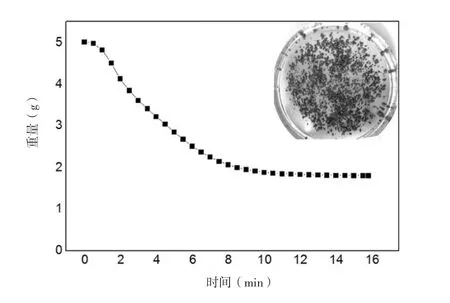

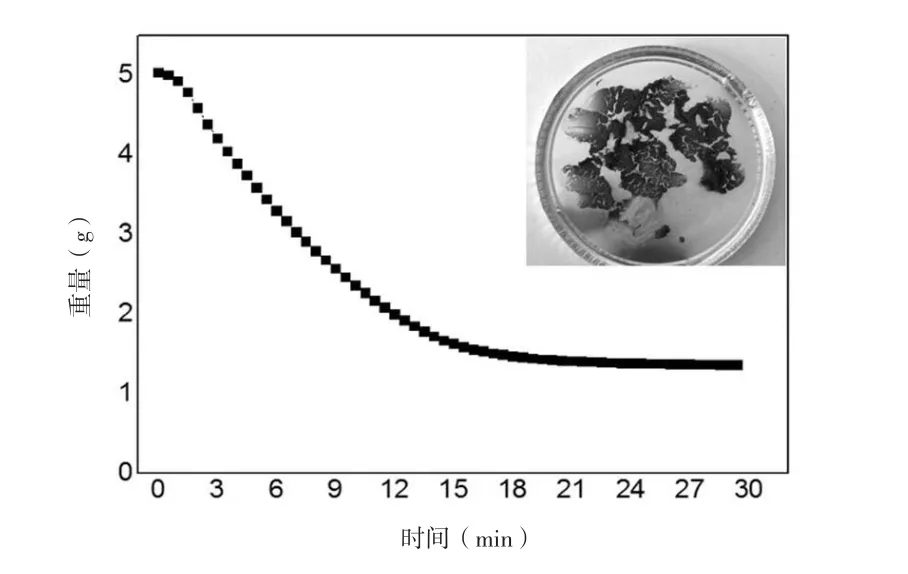

實驗脫除的是物料中的非結合水。使用快速水分分析儀對廢水污泥和廢藥渣分別進行檢測,儀器在2s內迅速升溫至160℃,樣品重量分別在約10min和18min后達到穩(wěn)定。完全干燥后樣品形態(tài)及干燥曲線見圖4、圖5。

圖4 污泥在完全干燥后的形態(tài)及干燥曲線圖

圖5 藥渣在完全干燥后的形態(tài)及干燥曲線圖

測定結果顯示,實驗所用廢水污泥含水率為64%,廢藥渣含水率為73%。由圖4、圖5可見,污泥快速脫除游離水達到質量穩(wěn)定,而結合水含量較少的廢藥渣需要更長的時間來脫除水分,這可能是后者物料黏性大形成致密整體導致干燥困難。完全干燥后的污泥呈現(xiàn)顆粒狀,結構松散,不與托盤粘連;廢藥渣干燥后呈現(xiàn)薄膜樣并粘連在托盤上。

2.2 干燥系統(tǒng)對廢水污泥的干燥性能分析

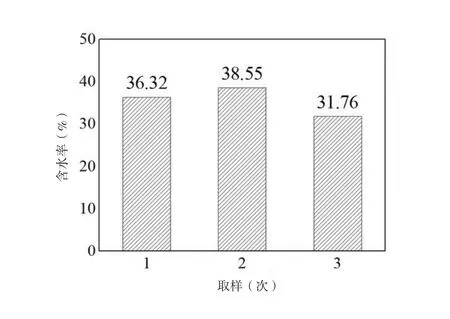

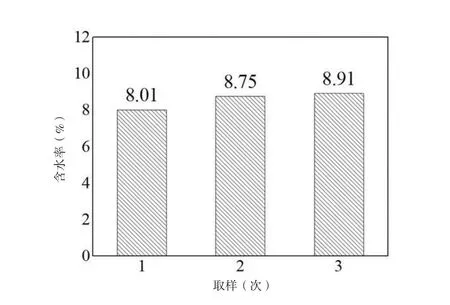

根據(jù)污泥的含水率、干燥性能檢測結果,設定干燥實驗裝置的污泥進料量為150kg/h,干燥機轉速為1.5r/min,系統(tǒng)負壓控制在-300~-200Pa,干燥機內部溫度70℃。污泥在實驗系統(tǒng)內干燥后,對出料進行三次采樣檢測的含水率分別為36.32%、38.55%和31.76%,見圖6。

圖6 廢水污泥在實驗系統(tǒng)干燥后出料含水率

干化污泥平均含水率為35.54%,計算得廢水污泥在蒸氣回轉干燥機中的平均水分蒸發(fā)量為66.32kg/h。則污泥在干燥機內部蒸發(fā)水分所需要熱量為Q1=m污泥×(H2-H1)=66.32kg/h×(2624.4kJ/kg-83.74kJ/kg)=168,496.6kJ/h。其中,H1為污泥20℃所含單位質量水分焓值(kJ/kg),H2為污泥所含單位質量水分蒸發(fā)為70℃水蒸汽后焓值(kJ/kg)。

鍋爐蒸氣循環(huán)系統(tǒng)蒸氣流量為148kg/h,蒸氣溫度150℃、蒸氣壓力0.4MPa、蒸氣冷凝水溫度95℃,則污泥每干化1kg水分需要消耗蒸氣2.23kg。蒸氣釋放總熱量為Q2=m鍋爐蒸氣×(H4-H3)=148kg/h×(2750.7kJ/kg-397.77kJ/kg)=336,672.06kJ/h。其中,單位質量鍋爐蒸氣焓值H3(kJ/kg)和單位質量鍋爐蒸氣冷凝水焓值H4(kJ/kg)。

2.3 干燥系統(tǒng)對廢藥渣的干燥性能分析

根據(jù)藥渣的含水率/干燥性能檢測結果,由于廢藥渣物料黏度大,完全干燥游離水需要較長時間。因此實驗中選擇減小進料量并延長物料在干燥機中的停留時間。藥渣干燥實驗設定進料量為100kg/h,干燥機轉速0.7r/min,系統(tǒng)負壓控制在-300~-200Pa,干燥機內部溫度75℃。經(jīng)測試,廢藥渣在實驗系統(tǒng)內干燥后,三次出料采樣的含水率分別為8.00%、8.75%和8.91%,如圖7。

圖7 廢藥渣在實驗系統(tǒng)干燥后出料含水率

干化藥渣平均含水率為8.55%,計算的廢藥渣在蒸氣回轉干燥機中的平均水分蒸發(fā)量為70.43kg/h,則藥渣在干燥機內部蒸發(fā)水分所需要的熱量為Q3=m藥渣×(H6-H5)=70.43kg/h×(2629.7kJ/kg-83.74kJ/kg)=179,312.0kJ/h 。其中,H5為藥渣20℃所含單位質量水分焓值(kJ/kg),H6為藥渣所含單位質量水分蒸發(fā)為75℃水蒸汽后焓值(kJ/kg)。

鍋爐蒸氣循環(huán)系統(tǒng)蒸氣流量為142kg/h,蒸氣溫度、壓力0.4MPa和蒸氣冷凝水溫度與處理污泥時相同,則廢藥渣每干化1kg水分需要消耗蒸氣2.02kg。蒸氣釋放總熱量為Q4=142kg/h×(2750.7kJ/kg-397.77kJ/kg)=334,116.06kJ/h。

則干燥機對廢藥渣干燥過程中熱量的有效利用率為η=Q3/Q4×100%=179,312.0kJ/h÷334,116.06kJ/h×100%=53.67%,與活性污泥干燥過程相比,熱量有效利用率略有提高。

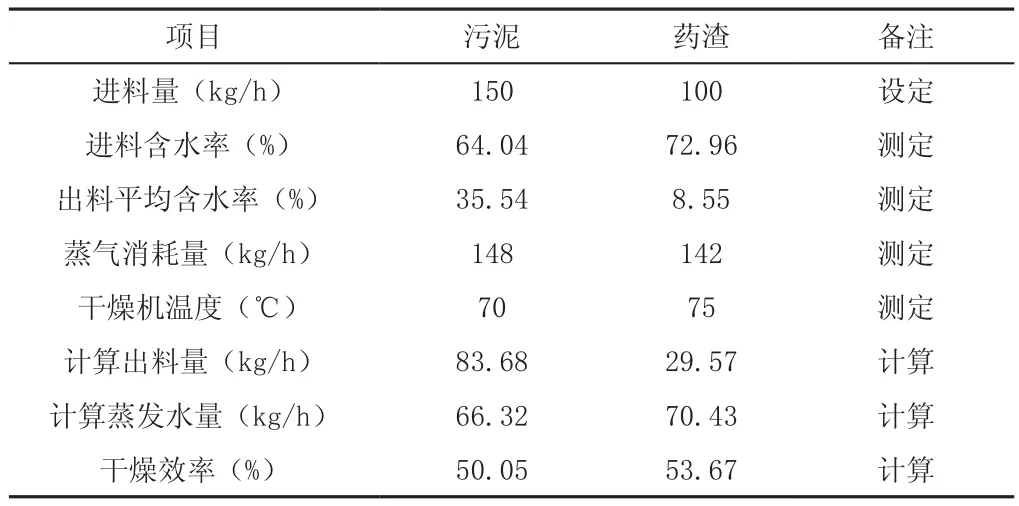

2.4 干燥系統(tǒng)對污泥和藥渣的綜合干燥性能分析

污泥和藥渣在回轉式蒸氣干燥實驗裝置中的主要干燥參數(shù)如下表所示。

污泥和藥渣在回轉式蒸氣干燥實驗中的綜合對比表

為了適應制藥廠的實際情況,實驗將污泥和廢藥渣按1∶1比例混合送入干燥機進行干燥,測定出料含水率為20.24%,該數(shù)值能夠較好地適應焚燒處理對含水率的要求。而且,將顆粒松散的污泥與藥渣混合處理,能夠降低物料黏度,增強藥渣在干燥機內部的流動性,對出料的造粒效果有一定改善,緩解揚塵污染。

2.5 存在不足及優(yōu)化建議

(1)廢藥渣干燥過程中存在黏壁的情況,蒸氣干燥機外壁設有震打裝置,但是對于黏附在蒸氣管上的物料難以發(fā)揮作用。且物料黏滯在蒸氣管上,會影響傳熱效果,降低干燥機換熱效率的同時無法提高進料量。

(2)實驗過程中,采用人工配合機械上料,上料部位臭味濃烈,建議系統(tǒng)設計時優(yōu)化上料間的密封性能,通過抽取儲料倉內部氣體作為干燥載氣以改善。

3 結論

高溫蒸氣干燥設備能將含水率64%的廢水污泥干燥至含水率40%以下,將含水率72%廢藥渣干燥至含水率10%以下,二者混合出料含水率可控制在20%左右,滿足危險廢物焚燒處理工藝的物料含水率要求。高溫蒸氣干燥設備作為焚燒前的重要預處理設備,將制藥廠廢水污泥和廢藥渣結合處置,實現(xiàn)污染物的減容減量,設備使用率高。同時,干燥設備采用焚燒煙氣余熱產(chǎn)生的高溫蒸氣作為干燥熱源,降低全廠能耗。