生物質選擇性催化熱解制備芳香烴的研究進展

王體朋, 張潤禾, 彭 立, 郭浩強, 陸 強, 董長青

(華北電力大學 生物質發電成套設備國家工程實驗室, 北京 102206)

以苯/甲苯/二甲苯(BTX)為主的單環芳香烴是重要的大宗商品,廣泛應用于染料、醫藥、合成纖維、洗滌劑等行業。截止到2015年,我國僅二甲苯年表觀消耗量已經達到2 080萬噸,提供了65%的紡織原料和80%的飲料包裝使用量,但是自給率卻不到50%[1]。目前工業上生產芳香烴的主要原料來源有石油腦、煤焦油等,這些都與化石能源息息相關。隨著化石能源的日益枯竭,以及能源安全問題愈發嚴重,亟需一種可以替代化石能源的原料來生產芳香烴。木質纖維類生物質作為唯一可再生的碳源,具有價格低廉、來源廣泛、清潔環保等優點,已經成為替代化石能源生產液體燃料和化工產品的主要原料。利用生物質選擇性熱解制取高附加值芳香烴產品,既能節省化石能源,又能減少污染物排放,是生物質工業化利用的新趨勢。生物質在常規熱解過程中僅能生成極少量芳香烴,難以滿足大規模生產的要求,但在催化熱解條件下芳香烴的產率可顯著提高,有望提供一種新型綠色環保的芳香烴制備方法。筆者對生物質催化熱解制備芳香烴進行了綜述,闡述了生物質催化熱解生成芳香烴的機理,討論了生物質原料種類、催化劑、預處理技術、工藝參數對芳香烴產物分布的影響,以期為后續生物質選擇性催化熱解制備芳香烴的技術改進與優化提供指導。

1 生物質催化熱解過程中芳香烴的生成機理

木質纖維類生物質常規熱解的產物極為復雜,但其中芳香烴類產物的含量很低,只有在生物質熱解過程中引入合適的催化劑,通過催化劑的作用促進芳構化反應的發生,才能促進芳香烴大量形成。

1.1 纖維素和半纖維素催化熱解生成芳香烴機理

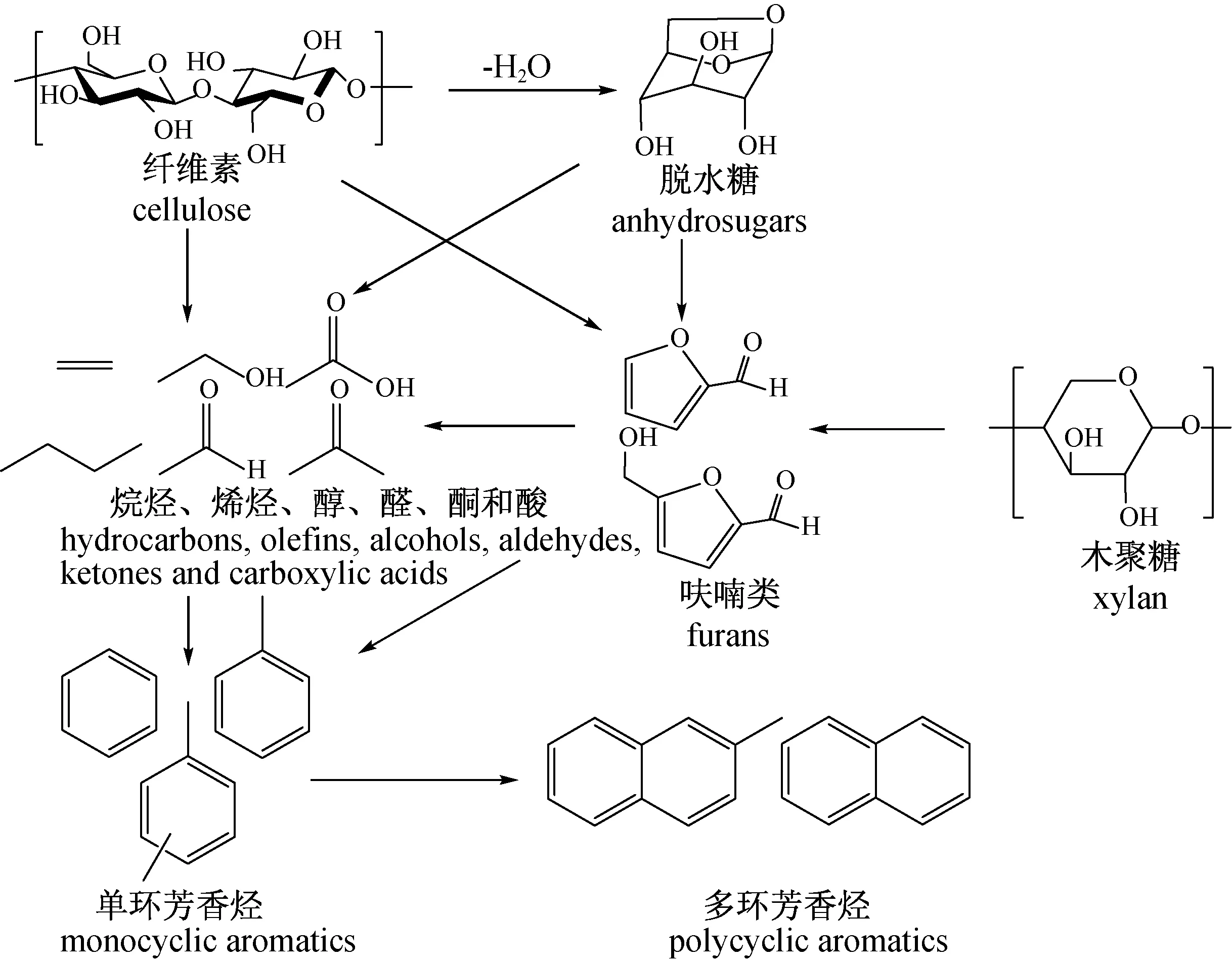

纖維素是由D-葡萄糖通過β-1,4-糖苷鍵連接形成的鏈狀高分子,半纖維素是由木糖、甘露糖、阿拉伯糖和半乳糖等構成的多聚體,纖維素和半纖維素合稱綜纖維素。在生物質熱解初期,高度聚合的纖維素和半纖維素發生解聚[2],隨著熱解過程的進行,綜纖維素生成芳香烴主要有2種競爭反應途徑:1)纖維素和半纖維素脫水形成含氧雜環化合物,其中纖維素生成以1,6-脫水-β-D-吡喃葡萄糖為主的各種脫水糖和一些衍生物[3],半纖維素主要生成呋喃類和吡喃類產物,再在催化劑作用下通過脫水、聚合、脫羰、脫羧等反應得到芳香烴[4];2)纖維素和半纖維素熱解開環生成烷烴、烯烴、醇、酮、醛、酸等小分子產物,然后小分子物質在催化劑作用下,生成單環芳香烴,單環芳香烴發生縮聚反應又進一步生成多環芳香烴。Carlson等[5]和Jae等[6]研究了葡萄糖催化熱解的反應路徑,認為葡萄糖主要先經過脫水、脫羰、脫羧等反應轉化為小分子化合物,再芳構化生成芳香烴。Fanchiang等[7]在催化熱解糠醛的研究中,為了能夠找到熱解過程的中間產物,對催化劑進行浸出處理,并推斷糠醛首先脫羰基生成呋喃,然后在催化劑孔道內形成環己烯和3,4-二甲基苯甲醛等中間產物,最后轉變為芳香烴。Mullen等[8]基于相關研究結果,提出了綜纖維素催化熱解生成芳香烴的路徑,如圖1所示,與上述2種競爭反應途徑一致。

圖1 綜纖維素催化熱解生成芳香烴機理圖[8]Fig. 1 Scheme for production of aromatic hydrocarbons from holocellulose via catalytic pyrolysis[8]

1.2 木質素催化熱解生成芳香烴機理

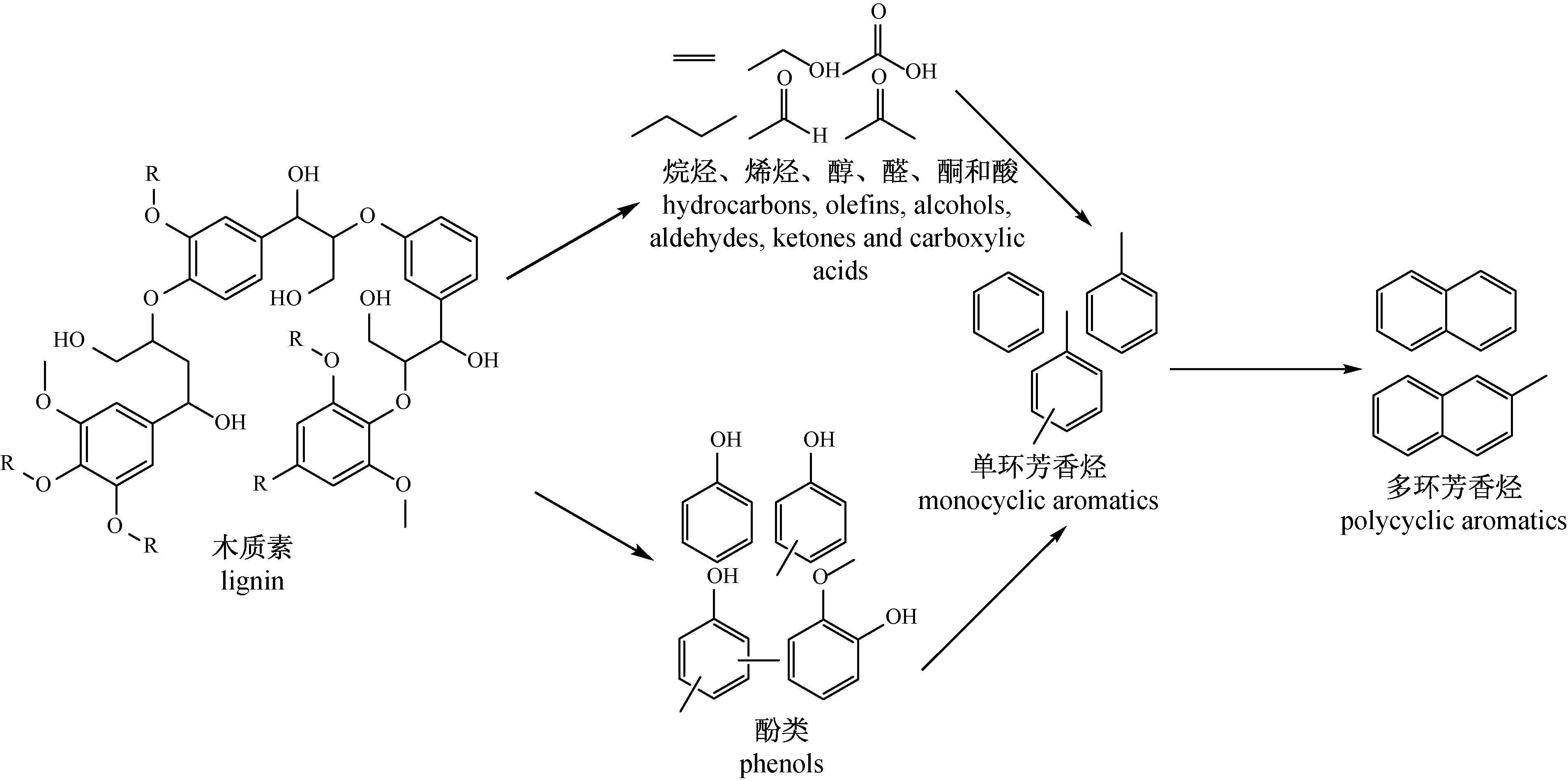

木質素是由紫丁香基、愈創木基和對羥苯基3種苯基丙烷單體通過醚鍵和碳碳鍵連接形成的天然高分子化合物,因此木質素中苯資源豐富。目前,普遍認可的木質素熱解機理是自由基反應[2]:熱解過程中,木質素單體之間的氧橋鍵、碳碳鍵以及木質素單體上的支鏈極容易受熱斷裂,首先生成酚類以及一些小分子有機物[9-10],但這一過程中很少有芳香烴的形成;隨后含酚類物質的熱解氣進入催化劑孔道內,轉化成芳香烴;木質素單體上的支鏈斷裂生成的小分子物質,在催化劑作用下,經過脫水、聚合、脫氧、芳構化反應,也可以形成芳香烴。總體反應路徑如圖2所示。

圖2 木質素催化熱解產芳香烴機理圖[4]Fig. 2 Scheme for production of aromatic hydrocarbons from lignin via catalytic pyrolysis[4]

2 生物質催化熱解制備芳香烴的主要影響因素

2.1 生物質原料

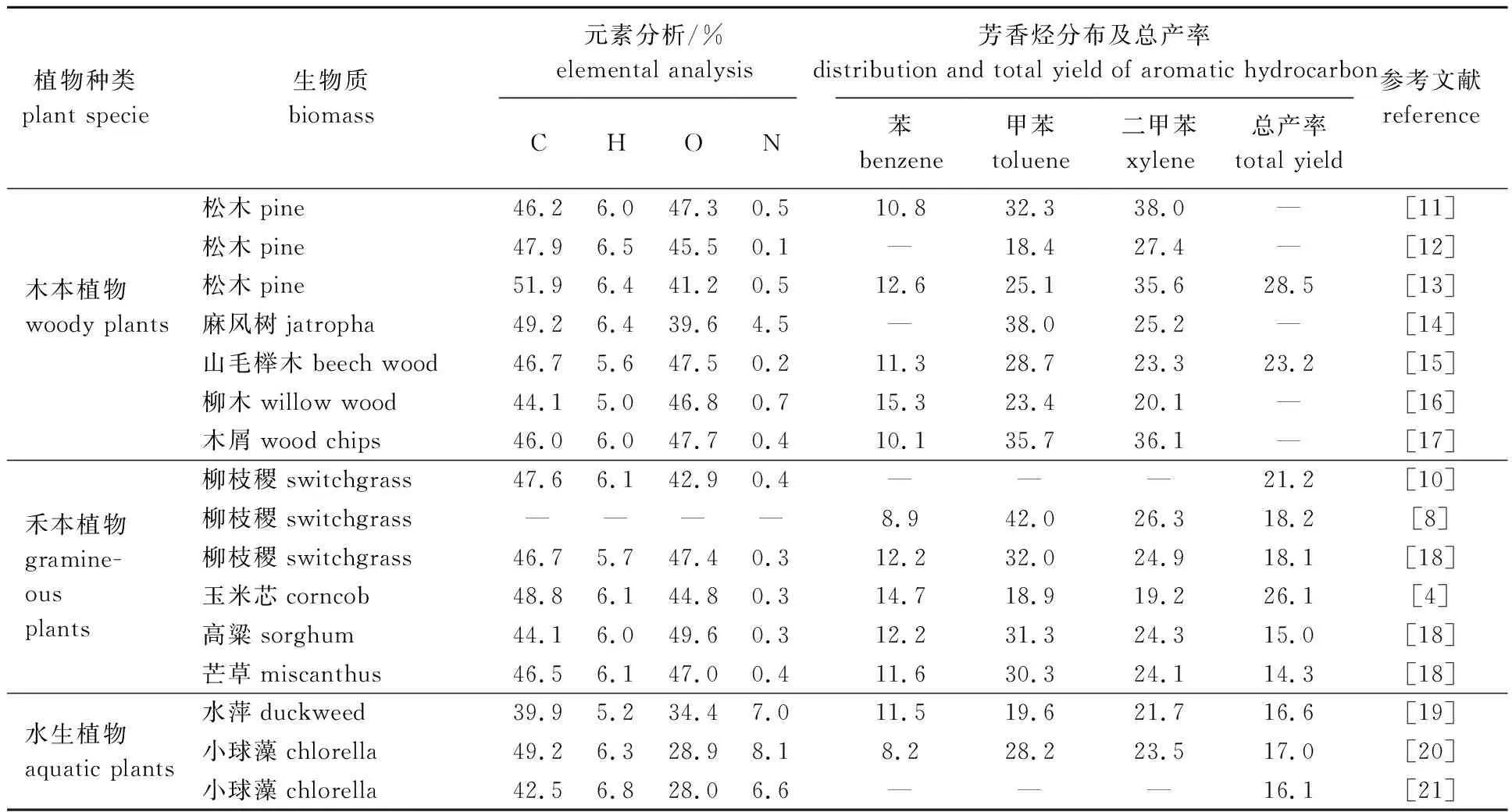

原料是影響芳香烴制備的重要因素,學者們以木本植物、禾本植物、水生植物等生物質為原料開展了選擇性熱解制備芳香烴的研究。不同生物質原料由于成分和結構的差別,勢必會影響其熱解特性,從而影響芳香烴產物的分布。表1 列舉了不同生物質的特性以及在ZSM-5催化熱解下芳香烴產物的分布情況。

表1 不同生物質原料特性分析及ZSM-5催化熱解下芳香烴產物分布

在ZSM-5催化劑的作用下,大多數生物質熱解產物中甲苯和二甲苯的產率均高于苯。從芳香烴產率上分析,生物質中C含量增加和O含量減少有利于芳香烴生成。在3類生物質原料中木本植物催化熱解最容易生成芳香烴,其中值得注意的是,松木不僅芳香烴產率高,而且其熱解產物中二甲苯選擇性高于甲苯,這可能是因為松木的木質素含量較高而且主要是以愈創木基為主。在禾本植物中柳枝稷和玉米芯也有較高的芳香烴產率,尤其是玉米芯催化熱解的芳香烴總產率與木本植物相近,達到了26.1%,而且產物中二甲苯的選擇性也略高于甲苯;但是玉米芯熱解產物中BTX的選擇性僅為52.8%,遠低于松木等生物質原料。水生植物催化熱解產物中芳香烴產率較低,這可能是因為水生植物中N含量較高。為了更好探究生物質組分對芳香烴產物分布的影響, Wang等[10]對柳枝稷及3大生物質模型化合物(纖維素、木聚糖和磨木木質素)分別進行催化熱解研究,通過模型化合物各自催化熱解的芳香烴產物分布以及柳枝稷的組分含量來推算柳枝稷催化熱解的芳香烴產物分布,得到了與實驗結果相近的計算值,也進一步說明了生物質組分對其催化熱解得到的芳香烴產物分布有明顯影響。

2.2 原料預處理

預處理是一種能夠改變生物質化學組成和物理結構的有效手段,常見的生物質預處理工藝分為物理法、化學法、物理-化學法、生物法4類。物理法包括粉碎和干燥;化學法包括酸洗、添加金屬鹽、有機溶劑和離子液體等;物理-化學法包括蒸汽爆破、烘焙和水熱等;生物法常用到的菌種有白腐菌、褐腐菌和產甲烷菌等。但是只有少數幾種預處理工藝對生物質催化熱解制備芳香烴有顯著影響,有研究表明烘焙可以有效提高熱解產物中芳香烴的產率[22-23],這是因為烘焙可以降低生物質中的水分及氧含量,改善生物質孔道結構,促進熱解反應[24]。此外化學溶劑處理的方法也取得了成功。Feng等[15]對微波甲酸法預處理后的山毛櫸木進行催化熱解,發現微波甲酸法可提高芳香烴產率,并抑制焦炭生成,這是因為酸水解可以有效破壞生物質中綜纖維素結構,從而改善傳熱條件,促進催化熱解反應。綜上所述,烘焙和酸水解等預處理工藝能夠改變生物質的組分和結構,進而影響其熱解產物分布。

2.3 輔助原料

生物質原料中的氧在熱解過程中會消耗碳和氫生成二氧化碳、水、醇類、醛類和酸類等產物,不利于芳香烴的制備。為了降低熱解反應物的相對氧含量,生物質與高密度聚乙烯、乙醇、甲烷等輔料共混熱解制備芳香烴的技術應運而生,例如木材和甲醇共熱解能夠提高反應物的有效氫指數(H/Ceff),并為產物中的甲苯和二甲苯提供碳源[11]。高密度聚乙烯作為常見的工業化學品,價格低廉,很早就被引入到生物質熱解中[25],研究表明,以高密度聚乙烯為主的塑料與生物質進行共混催化熱解,可有效促進芳香烴的形成[12, 26-27],主要是因為由高密度聚乙烯生成的烯烴與由纖維素生成的呋喃發生Diels-Alder反應,形成芳香烴前驅體,從而提高芳香烴產率[28]。此外,甲烷等氣體的添加也有利于生物質選擇性熱解制備芳香烴[29]。輔料的引入可以調節熱解反應物的元素組成,補充了芳香烴的組成元素C和H,而且輔料和生物質的交互作用可促進芳香烴生成。

2.4 催化劑

2.4.1沸石分子篩催化劑 用于生物質催化熱解制備芳香烴的沸石分子篩催化劑有HZSM-5、H-β、USY[30]、ReY沸石[31]和HY沸石[32]等,其中僅有直形孔道結構的HZSM-5催化劑性能最好,主要表現為可有效降低熱解反應活化能[33]、脫氧效果好和芳香烴選擇性高。經實驗驗證,HZSM-5催化劑對生物質3大組分選擇性催化熱解制備芳香烴均有促進作用,其中對纖維素熱解的促進效果最明顯,熱解產物中芳香烴產率有很大提高[13]。Shen等[34]比較了H-β、HZSM-5和HUSY 3種催化劑對黑液木質素熱解的影響,結果表明HZSM-5催化劑最有利于促進單環芳香族化合物生成,單環芳香族化合物GC含量達到了最高的23%,HUSY對BTX等特定芳香烴有較好的選擇性。值得注意的是,硅鋁比對催化效果的影響也很大,一般硅鋁比為25~30[35]的HZSM-5最有利于芳香烴生成。

HZSM-5雖然具有良好的擇形作用,但是也造成了積炭問題。積炭形成是由于具有高擴散系數的分子優先并有選擇性地進行反應,在孔內形成大分子產物,因擴散系數減小而留在孔內繼續轉化成更大分子產物。積炭對催化劑影響很大,會使催化劑失活,大大縮短其使用壽命。而且HZSM-5催化熱解生物質的過程中,不可避免地會生成大量多環芳香烴,不利于制備BTX等目標產物。

基于上述問題,一些團隊在傳統HZSM-5分子篩催化劑的基礎上通過引入非硅元素(主要是金屬元素)改善催化劑的性能,主要目的包括:1)修飾分子篩的孔道;2)調節分子篩的酸性;3)提供催化活性中心。目前常用的催化劑改性方法有離子交換法和浸漬法等,Pt[36]、Co、Ni、Mo、Pd[14, 37]等是幾種常見的改性元素。Vichaphund等[14]采用Mo/HZSM-5來催化熱解木材類生物質,產物中芳香族化合物選擇性高達97%,而且BTX等單環芳香烴選擇性也由70.5%提高至78.9%。需要說明的是,采用價格昂貴的金屬及其化合物作為改性金屬,由于成本原因,并不適宜大規模應用。為此,Zhang等[16]選用價格更為低廉的Mg、K、Fe等作為負載金屬改性ZSM-5,并對柳木進行催化熱解,發現Fe/ZSM-5的催化熱解產物中芳香烴的選擇性超過了80%。Mullen等[8]也證實了經Fe改性后的HZSM-5可以有效提高芳香烴的產率。Zhou等[38]發現非金屬元素B也能夠優化熱解產物分布,尤其有利于二甲苯的生成。

介孔-微孔復合多級孔沸石分子篩制備技術也引起了學者們的廣泛關注,通過改變催化劑的孔道結構可以提升催化劑性能,其中典型的有介孔β沸石分子篩和介孔ZSM-5分子篩[39]。Zhang等[12]采用介孔ZSM-5催化熱解生物質和塑料混合物,發現液相產物中甲苯和二甲苯的選擇性可分別達到18.42%和27.41%。

綜上所述,以HZSM-5為代表的分子篩催化劑,特別是經過金屬改性后的催化劑催化性能良好,能在熱解反應中促進芳香烴產物生成。

此外,價格低廉的類貴金屬催化劑也逐漸引起學者們的注意。常見的類貴金屬催化劑有氮化物、硅化物、磷化物和碳化物等。類貴金屬催化劑是由C、N、P等原子嵌入到W、Mo、V等過渡金屬原子晶格結構中所形成的“間充型化合物”,同時兼具共價化合物、離子晶體和過渡金屬的特性,從而表現出特殊的物理和化學性質[43],因此具有替代貴金屬催化劑的潛力。Zheng等[44]采用Mo2N/γ-Al2O3催化劑選擇性催化熱解木質素,芳香烴產率達到17.5%,其中單環芳香烴的選擇性達到95%,且苯的產率是沒有添加催化劑時的45倍,同時萘的選擇性僅為2.2%。W2C/MCM- 41催化劑也被證實具有促進芳香烴生成的功能[45]。

2.5 熱解反應條件

熱解反應條件主要包括溫度、催化劑用量和載氣流速等,對產物分布有很大影響。

溫度對生物質熱解制備芳香烴產物分布影響最明顯。隨著溫度上升,生物質熱解液相產物產率先增后減[46-47]。在一定溫度范圍內,芳香烴的選擇性隨著溫度的升高而提高,這是由于隨著溫度升高,催化劑加氫脫氧功能增強。當溫度進一步升高時,一方面部分含芳香烴的可冷凝性氣體轉化為一氧化碳、二氧化碳和氫氣等不可冷凝氣體,另一方面在眾冷凝性氣體中芳香烴熱穩定性較好,因此BTX等單環芳香烴的選擇性有一定程度提高,但芳香烴總產率仍呈下降趨勢。之后隨著溫度升高,部分芳香烴進一步裂解,BTX的選擇性和產率下降[48]。總的來說,生物質熱解制備芳香烴的適宜溫度為400~600 ℃[49-50]。

催化劑用量是另一個影響熱解產物分布的重要因素。在一定范圍內,隨著催化劑用量的增加,可以提高芳香烴的產率及其選擇性;但催化劑過量,會深化生物質的熱解反應,降低生物油和芳香烴的產率。隨著催化劑與原料質量比的增加,芳香烴選擇性有所提高,但是芳香烴選擇性的提高是以部分芳香烴與其他物質在催化劑的作用下進行二次裂解為代價實現的,芳香烴的產率會大幅減少。生物質熱解制備芳香烴的適宜催化劑與原料質量比約為2[31, 35, 50]。

載氣流速主要控制產物在熱解恒溫區的滯留時間。載氣流速過快,催化熱解反應不充分,液相產物較少,而且液相產物中如酚類等物質含量較高,芳香烴的產率極低;隨著載氣流速的降低,初步熱解產物和催化劑有充分的反應時間,芳香烴選擇性和產率都有上升;但是當載氣流速繼續降低后,產物由于發生二次裂解,芳香烴產率下降。載氣流速的調整要結合反應器尺寸確定,王蕓等[51]發現當載氣流速為200 mL/min、分壓為2.38 kPa 時,芳香烴的總產率最大。快速熱解反應器中,應當控制氣相滯留時間不超過2 s[3, 46]。

3 結語與展望

芳香烴是重要的化工原料,從能源安全和環境保護角度考慮,用可再生的生物質代替石油腦和煤焦油制取芳香烴具有重要的戰略意義。生物質選擇性催化熱解制備芳香烴的工藝可以從以下幾個方面進行優化:1)原料優選松木等木本植物,適當的預處理工藝可提高芳香烴的選擇性;生物質與輔料共混熱解也可提高BTX等單環芳香烴的產率,目前常見的輔料有塑料、甲烷、醇類等,輔料的經濟性是共混熱解需要重點考慮的問題。2)催化劑選擇方面,以HZSM-5為代表的分子篩催化劑,特別是經過金屬改性后催化性能良好,但是催化劑積炭以及負載金屬成本問題較難解決;介孔材料因為孔道擴大而失去芳構化效果且水熱穩定性變差,影響了芳香烴產率;介孔-微孔復合多級孔催化劑合成技術仍是一大難題;類貴金屬催化劑價格低廉,有替代貴金屬催化劑的潛力。3)基于現有的催化劑與制備工藝,生物質催化熱解制備芳香烴的較佳催化熱解溫度一般為400~600 ℃,催化劑與原料質量比值約為2,氣相滯留時間不超過2 s;隨著原料、催化劑以及熱解設備的優化改進,生物質催化熱解制備芳香烴的工藝參數也將隨之變化。