變頻螺桿壓縮機(jī)經(jīng)濟(jì)器的變工況實(shí)驗(yàn)研究

(南通航運(yùn)職業(yè)技術(shù)學(xué)院 南通 226010)

帶經(jīng)濟(jì)器螺桿壓縮機(jī)的制冷循環(huán)是一個(gè)“準(zhǔn)二級(jí)”系統(tǒng)[1],螺桿壓縮機(jī)工作包括吸氣、壓縮、排氣3個(gè)過(guò)程,在吸氣結(jié)束后螺桿方向上的某一位置,增開(kāi)一個(gè)補(bǔ)氣口,吸入來(lái)自經(jīng)濟(jì)器的制冷劑蒸氣,從而增加壓縮制冷劑的循環(huán)量,降低制冷系統(tǒng)工質(zhì)的供液溫度,因此帶經(jīng)濟(jì)器的機(jī)組制冷量顯著增大,性能系數(shù)COP[2-3]明顯提高。

雙螺桿制冷壓縮機(jī)工作時(shí),陰陽(yáng)轉(zhuǎn)子相互嚙合,吸氣口和排氣口在轉(zhuǎn)子軸線方向上,經(jīng)濟(jì)器補(bǔ)氣口設(shè)置在壓縮機(jī)吸氣結(jié)束、壓縮未開(kāi)始的位置。國(guó)內(nèi)外學(xué)者對(duì)經(jīng)濟(jì)器的性能進(jìn)行了大量的研究。S. Jonsson[4]構(gòu)建了帶經(jīng)濟(jì)器螺桿壓縮機(jī)的數(shù)學(xué)模型并編制了相應(yīng)的計(jì)算程序,但計(jì)算結(jié)果沒(méi)有進(jìn)行實(shí)驗(yàn)驗(yàn)證。吳華根等[5]通過(guò)實(shí)測(cè)給出了補(bǔ)氣工況下帶經(jīng)濟(jì)器雙螺桿壓縮機(jī)的p-v圖,研究了在不同的經(jīng)濟(jì)器補(bǔ)氣壓力下,雙螺桿壓縮機(jī)的功率、效率等性能變化。由于室外氣象條件和室內(nèi)負(fù)荷時(shí)刻變化,空調(diào)冷水機(jī)組滿負(fù)荷運(yùn)行時(shí)間小于總運(yùn)行時(shí)間的1%,大部分時(shí)間在部分負(fù)荷下運(yùn)行[6],因此研究不同工況下部分負(fù)荷的螺桿壓縮機(jī)經(jīng)濟(jì)器補(bǔ)氣口的特性,分析經(jīng)濟(jì)器補(bǔ)氣口瞬時(shí)壓力的影響因素,更具有現(xiàn)實(shí)意義和實(shí)用價(jià)值。

1 理論分析

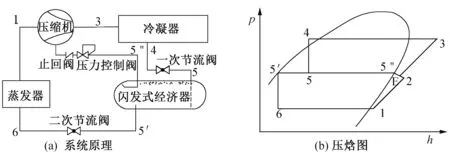

帶閃發(fā)式經(jīng)濟(jì)器的螺桿壓縮機(jī)制冷系統(tǒng)原理及壓焓圖如圖1所示,全部冷凝器內(nèi)高溫高壓液體經(jīng)過(guò)一級(jí)節(jié)流后變成中壓氣液混合物進(jìn)入經(jīng)濟(jì)器,閃發(fā)制冷劑蒸氣經(jīng)補(bǔ)氣口進(jìn)入壓縮機(jī),與系統(tǒng)吸氣混合后進(jìn)行壓縮;制冷劑液體經(jīng)二級(jí)節(jié)流進(jìn)入蒸發(fā)器中吸熱蒸發(fā),蒸發(fā)后的制冷劑氣體進(jìn)入壓縮機(jī)吸氣腔[12]。這種系統(tǒng)相對(duì)簡(jiǎn)單,制冷性能較好[13],但由于經(jīng)濟(jì)器內(nèi)制冷劑處于中間壓力的飽和液體,二級(jí)節(jié)流時(shí)供液壓力較低,可能造成節(jié)流閥不在額定工況下工作,供液量偏少,制冷量較少。換熱器經(jīng)濟(jì)器制冷循環(huán)一小部分的中溫高壓液體經(jīng)過(guò)輔助節(jié)流閥進(jìn)入經(jīng)濟(jì)器,節(jié)流后的兩相制冷劑工質(zhì)與中溫高壓液體在經(jīng)濟(jì)器內(nèi)換熱,吸收熱量后汽化經(jīng)補(bǔ)氣口進(jìn)入壓縮機(jī)。中溫高壓液體在經(jīng)濟(jì)器中過(guò)冷后,經(jīng)二級(jí)節(jié)流閥進(jìn)入蒸發(fā)器。這種系統(tǒng)相對(duì)復(fù)雜,制冷性能較閃發(fā)式的差,但中溫高壓液體在經(jīng)濟(jì)器中壓損較小,系統(tǒng)供液制冷劑具有一定的過(guò)冷溫度,克服了閃發(fā)式經(jīng)濟(jì)器制冷循環(huán)供液不足的缺點(diǎn)[9]。

圖1 帶閃發(fā)式經(jīng)濟(jì)器的螺桿壓縮機(jī)制冷系統(tǒng)Fig.1 Screw compressor refrigeration system with flash economizer

1.1 補(bǔ)氣壓力的確定

帶補(bǔ)氣口的螺桿壓縮機(jī)工作過(guò)程為:當(dāng)壓縮機(jī)吸氣時(shí),制冷系統(tǒng)低溫低壓的制冷劑(點(diǎn)1)與吸氣腔相通,吸氣結(jié)束時(shí)螺桿齒槽與吸氣口脫離,形成基元容積,隨著雙螺桿不斷嚙合工作,制冷工質(zhì)與中間補(bǔ)氣口連通。理論上,閃發(fā)式經(jīng)濟(jì)器的壓力為pm,稍大于壓縮機(jī)補(bǔ)氣壓力pE,或近似相等,螺桿壓縮機(jī)在轉(zhuǎn)子長(zhǎng)度方向上開(kāi)補(bǔ)氣口,其位置決定一級(jí)內(nèi)容積比,一級(jí)壓縮結(jié)束時(shí)的壓力和溫度通過(guò)式(1)、式(2)[14]得到。

pE=pS(ηv1εv1)n

(1)

式中:pE為壓縮機(jī)吸氣壓力,kPa;pS為一級(jí)壓縮結(jié)束時(shí)的壓力,kPa;TS為壓縮機(jī)吸氣溫度,K;TE為一級(jí)壓縮結(jié)束時(shí)的溫度,K;ηv1為一級(jí)內(nèi)壓縮容積效率;εv1為一級(jí)內(nèi)壓縮容積比;n為多變過(guò)程指數(shù)。

1.2 經(jīng)濟(jì)器壓力對(duì)補(bǔ)氣量的影響

帶經(jīng)濟(jì)器制冷系統(tǒng)補(bǔ)氣量由兩個(gè)參數(shù)決定:壓縮機(jī)補(bǔ)氣過(guò)程中所需的單位補(bǔ)氣量α1和經(jīng)濟(jì)器內(nèi)氣液熱平衡所能提供的單位補(bǔ)氣量α2。當(dāng)α1=α2時(shí),制冷系統(tǒng)補(bǔ)氣過(guò)程平衡。在補(bǔ)氣過(guò)程中,壓縮機(jī)所需的補(bǔ)氣量α1由補(bǔ)氣壓力pm和經(jīng)濟(jì)器補(bǔ)氣口處的基元容積內(nèi)的壓力pE決定。單位補(bǔ)氣量α1的計(jì)算式為[15]:

式中:pm為經(jīng)濟(jì)器中間補(bǔ)氣壓力,kPa;pE為經(jīng)濟(jì)器補(bǔ)氣口處的瞬時(shí)壓力,kPa;vE為經(jīng)濟(jì)器補(bǔ)氣口處的瞬時(shí)比容,m3/kg;R為摩爾氣體常數(shù),kJ/(kg·K);

陽(yáng)光明媚的春天,繁花似錦的皇城,跑馬的濁世翩翩佳公子與游園的香風(fēng)裊裊女學(xué)生在途中不期而遇,正如王菲的歌詞“只因?yàn)樵谌撕V卸嗫戳四阋谎邸保辔髅詰偕狭饲迩铮欢卫p綿于淚水交錯(cuò)的愛(ài)情故事就此展開(kāi)——如果只讀出來(lái)這些,那么恭喜張恨水老爺子,你煞費(fèi)苦心瞞天過(guò)海的手段奏效了。膚淺如我,也只能略略談一談那文字背后一點(diǎn)點(diǎn)的心得,前提是你讀的真的是《金粉世家》這套書(shū),而不是看的央視糟改的那套電視劇。

中間補(bǔ)氣過(guò)程能量守恒,應(yīng)用熱力學(xué)第一定律,能量方程為式(4),由于旋轉(zhuǎn)是連續(xù)的,混合過(guò)程是瞬時(shí)的,可假設(shè)其過(guò)程絕熱等容,故比容積方程[16]如式(5)所示。

h2+α2h5″=(1+α2)hE

(4)

vE=v2/(1+α1)

(5)

式中:h2為第一級(jí)壓縮結(jié)束制冷劑氣體比焓,kJ/kg;h5″為閃發(fā)式經(jīng)濟(jì)器內(nèi)的飽和制冷劑氣體比焓,kJ/kg;v2為第一級(jí)壓縮終了壓力下的制冷劑氣體比容,m3/kg。

由式(3)可知,α1隨經(jīng)濟(jì)器補(bǔ)氣壓力pE的增大而減小,隨經(jīng)濟(jì)器中間壓力pm的減小而減小。當(dāng)補(bǔ)氣量減小時(shí)制冷系統(tǒng)制冷量變小,制冷效率降低。

1.3 補(bǔ)氣量的控制

當(dāng)經(jīng)濟(jì)器中間壓力大于補(bǔ)氣壓力時(shí),經(jīng)濟(jì)器內(nèi)氣液熱平衡所能提供的補(bǔ)氣量大于壓縮機(jī)補(bǔ)氣過(guò)程中所需的補(bǔ)氣量,導(dǎo)致壓縮機(jī)非正常工作。相反,當(dāng)經(jīng)濟(jì)器中間壓力遠(yuǎn)小于補(bǔ)氣壓力時(shí),會(huì)使制冷劑倒流,嚴(yán)重時(shí)會(huì)產(chǎn)生劇烈的振動(dòng)和管路溫度急劇變化,導(dǎo)致管路斷裂。在經(jīng)濟(jì)器與補(bǔ)氣口之間需安裝一個(gè)壓力控制閥,工作過(guò)程中,作為節(jié)流啟閉件的主閥瓣開(kāi)度是變化的。閥瓣開(kāi)度的變化,不但可以通過(guò)節(jié)流改變介質(zhì)的壓力,而且可以保證系統(tǒng)所需的流量穩(wěn)定地通過(guò)壓力控制閥。通常選定的壓力控制閥允許通過(guò)的最大流量應(yīng)大于系統(tǒng)所需的最大流量,在壓力控制閥后安裝止回閥。

經(jīng)濟(jì)器補(bǔ)氣要求有穩(wěn)定的流量,在介質(zhì)流經(jīng)壓力控制閥時(shí),壓力降低,而流量不變。如果流經(jīng)某壓力控制閥的流量相同,那么該壓力控制閥的開(kāi)度與壓力控制閥的進(jìn)出口壓差成反比。壓力控制閥的進(jìn)出口壓差越大,開(kāi)度越小,介質(zhì)經(jīng)過(guò)壓力控制閥的流速越大。壓力控制閥的進(jìn)出口壓差越小,開(kāi)度越大,介質(zhì)經(jīng)過(guò)壓力控制閥的流速越小。如果流經(jīng)壓力控制閥的流量發(fā)生變化,那么壓力控制閥的開(kāi)度將與流量的變化成正比。

壓力控制閥的出口壓力由經(jīng)濟(jì)器補(bǔ)氣壓力pE決定,進(jìn)口壓力直接受到壓力控制閥調(diào)節(jié)裝置的控制。如果一個(gè)壓力控制閥的調(diào)節(jié)裝置設(shè)定了某一數(shù)值的閥后壓力,那么該壓力控制閥的進(jìn)口壓力將在此設(shè)定值附近小范圍(Δpc)波動(dòng),此時(shí)出口壓力的變化ΔpE對(duì)進(jìn)口壓力的變化Δpc的影響,以及壓力控制閥的流量的變化ΔQ對(duì)Δpc的影響,是反映該壓力控制閥性能的重要指標(biāo)。在一定的范圍內(nèi),ΔpE對(duì)Δpc的影響越小越好,同樣ΔQ對(duì)Δpc的影響也是越小越好。

2 實(shí)驗(yàn)研究

2.1 實(shí)驗(yàn)裝置

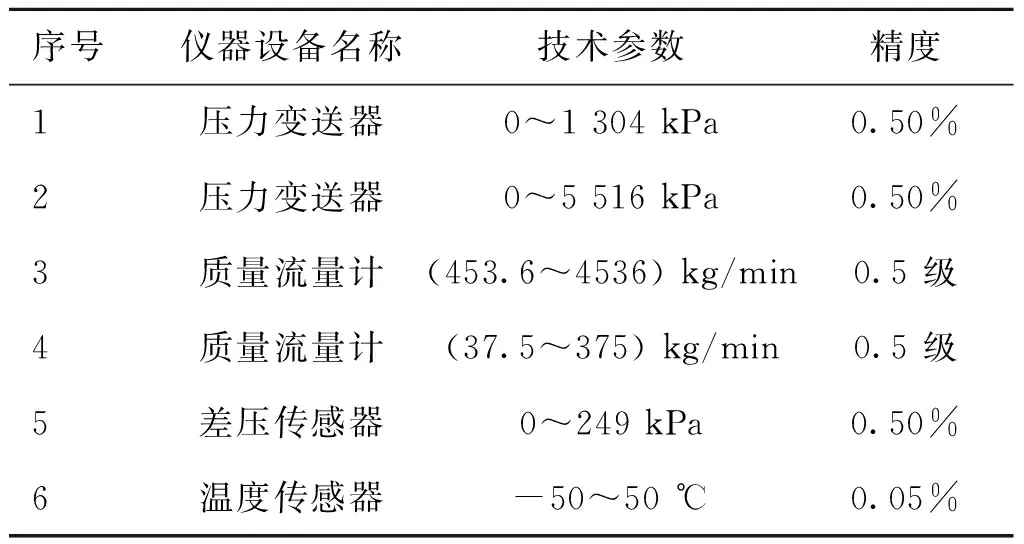

實(shí)驗(yàn)所用壓縮機(jī)為半封閉雙螺桿壓縮機(jī),陽(yáng)轉(zhuǎn)子直徑為151.08 mm,轉(zhuǎn)子長(zhǎng)徑比為1.6,設(shè)計(jì)最高轉(zhuǎn)速為6 884 r/min,電機(jī)采用變頻驅(qū)動(dòng),陽(yáng)轉(zhuǎn)子每轉(zhuǎn)一圈理論輸氣量為0.002 456 m3。壓縮機(jī)內(nèi)容積比Vi按三級(jí)設(shè)計(jì),分別為2.2、 3.5、 5.0,經(jīng)濟(jì)器補(bǔ)氣口處的設(shè)計(jì)Vi 值為1.05。實(shí)驗(yàn)工質(zhì)為丙烷(R290)。整個(gè)測(cè)試在壓縮機(jī)性能測(cè)試臺(tái)完成,實(shí)驗(yàn)環(huán)境和接管方式如圖2所示。為了測(cè)試經(jīng)濟(jì)器補(bǔ)氣口處的壓力變化,實(shí)驗(yàn)采用壓差傳感器測(cè)量壓縮機(jī)吸氣口處的壓力與經(jīng)濟(jì)器補(bǔ)氣口處的壓力差。測(cè)試儀器的技術(shù)參數(shù)和精度如表1所示。

圖2 變頻螺桿壓縮機(jī)測(cè)試裝置Fig.2 Testing device for variable frequency screw compressor

3.2 實(shí)驗(yàn)方法及結(jié)果分析

為了驗(yàn)證驅(qū)動(dòng)壓縮機(jī)的電機(jī)頻率和排氣壓力對(duì)補(bǔ)氣壓力的影響,實(shí)驗(yàn)中保持壓縮機(jī)吸氣壓力不變,通過(guò)分別改變壓縮機(jī)排氣壓力和壓縮機(jī)頻率來(lái)測(cè)量經(jīng)濟(jì)器補(bǔ)氣口處的壓力。

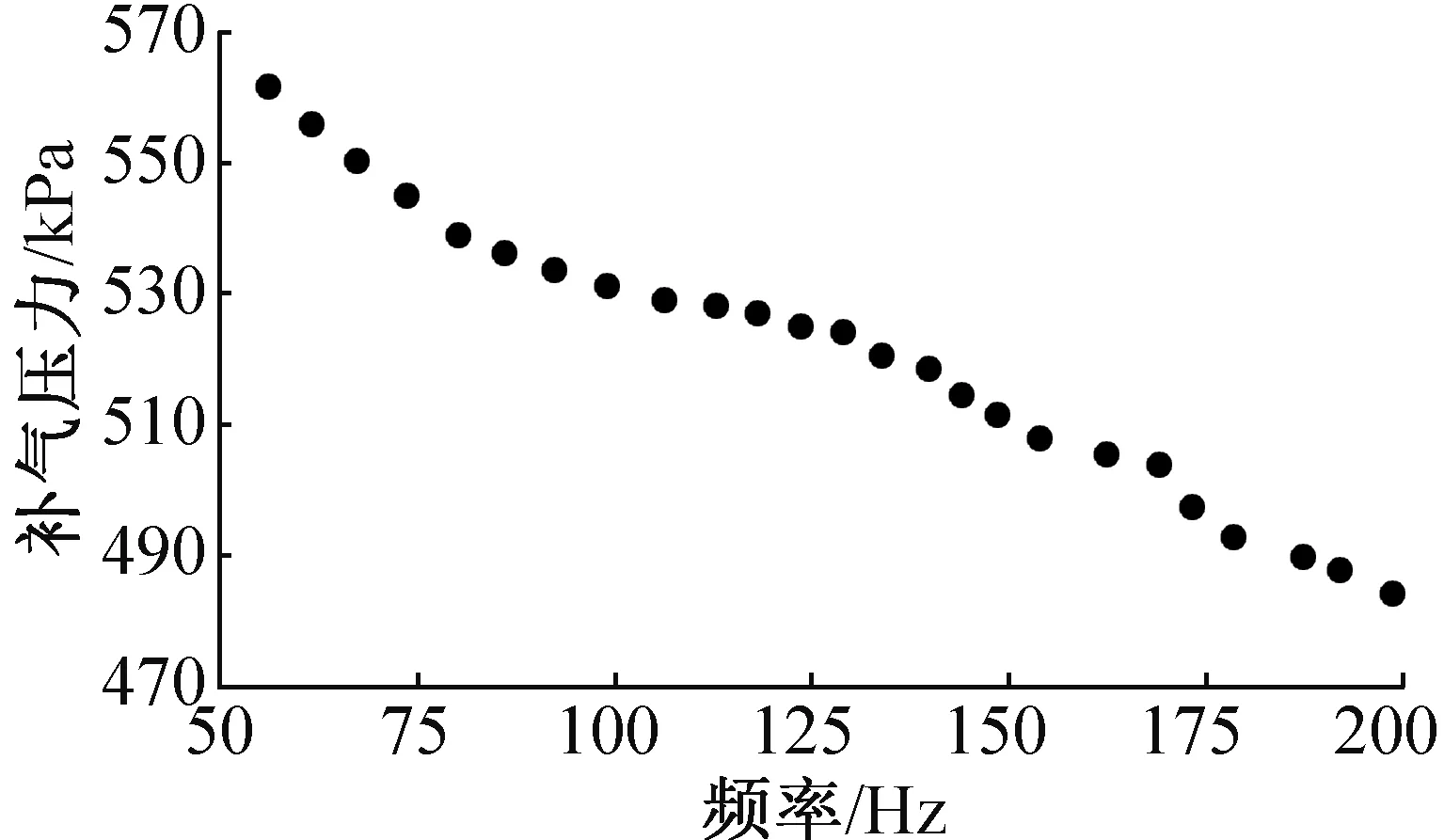

實(shí)驗(yàn)1:壓縮機(jī)測(cè)試臺(tái)在冷凝溫度40 ℃,蒸發(fā)溫度5 ℃時(shí)測(cè)試雙螺桿壓縮機(jī),保持壓縮機(jī)吸氣壓力穩(wěn)定,改變壓縮機(jī)運(yùn)行頻率來(lái)測(cè)量經(jīng)濟(jì)器補(bǔ)氣口處的壓力。根據(jù)式(1),取pS=450,ηv1=0.92,εv1=1.15,n=1.21, 在不考慮任何泄漏影響的情況下,經(jīng)濟(jì)器補(bǔ)氣壓力為 481.8 kPa。在此標(biāo)準(zhǔn)工況下不同頻率的經(jīng)濟(jì)器補(bǔ)氣口壓力變化如圖3所示。

表1 測(cè)試儀器Tab.1 Testing instruments

圖3 不同頻率下的經(jīng)濟(jì)器補(bǔ)氣口壓力Fig.3 Superfeed pressure under different frequency

由圖3可知,滿負(fù)荷200 Hz 時(shí)的經(jīng)濟(jì)器補(bǔ)氣壓力與設(shè)計(jì)值一致為487.1 kPa,誤差約為1.1%。所以經(jīng)濟(jì)器補(bǔ)氣壓力實(shí)驗(yàn)值與理論值基本一致。隨著頻率的下降經(jīng)濟(jì)器補(bǔ)氣口的壓力不斷上升,電機(jī)頻率從200 Hz降至50 Hz,經(jīng)濟(jì)器補(bǔ)氣壓力上升了88.3 kPa。

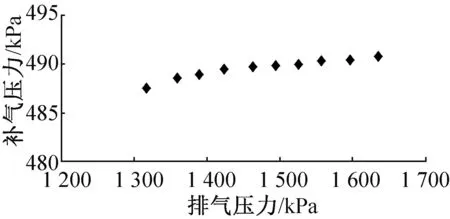

實(shí)驗(yàn)2:雙螺桿壓縮機(jī)在標(biāo)準(zhǔn)工況下滿負(fù)荷運(yùn)行,電機(jī)頻率保持200 Hz,壓縮機(jī)吸氣壓力450 kPa保持穩(wěn)定,在壓縮機(jī)不同的排氣壓力下經(jīng)濟(jì)器補(bǔ)氣壓力變化如圖4所示。由圖4可知,經(jīng)濟(jì)器補(bǔ)氣壓力隨著排氣壓力的增大而不斷上升,排氣壓力從1 292 kPa 升至1 685 kPa 時(shí),經(jīng)濟(jì)器補(bǔ)氣口壓力上升約4.9 kPa,增幅較小,明顯小于壓縮機(jī)頻率變化帶來(lái)的影響。這一結(jié)論與壓縮機(jī)容積效率有關(guān)。

圖4 排氣壓力與經(jīng)濟(jì)器補(bǔ)氣壓力Fig.4 Superfeed pressure with exhaust pressure

1)雙螺桿轉(zhuǎn)子在嚙合過(guò)程中,制冷劑氣體通過(guò)轉(zhuǎn)子間隙泄漏,可分為外泄漏和內(nèi)泄漏。外泄漏指基元容積中壓力升高的氣體向吸氣通道或正在吸氣的基元容積中泄漏;內(nèi)泄漏指高壓力區(qū)內(nèi)基元容積之間的泄漏。因此外泄漏直接影響螺桿式冷水機(jī)制冷壓縮機(jī)的容積效率,內(nèi)泄漏則僅影響壓縮機(jī)的功耗。

2)螺桿式制冷壓縮機(jī)的轉(zhuǎn)子和機(jī)殼因受到壓縮氣體的加熱而溫度升高。在吸氣過(guò)程中,氣體受到轉(zhuǎn)子、機(jī)殼以及吸氣管道的加熱而膨脹,故相應(yīng)的減少了氣體的吸入量,導(dǎo)致螺桿式制冷壓縮機(jī)的容積效率降低。

因此,在轉(zhuǎn)速較高、全負(fù)荷運(yùn)行、壓比小、噴油量適宜、油溫低的情況下螺桿式制冷壓縮機(jī)的容積效率較高。

在壓縮機(jī)測(cè)試過(guò)程中,同一工況下壓縮機(jī)運(yùn)行頻率從200 Hz 降至50 Hz,容積效率從92%降至80%左右;同一運(yùn)行頻率下,排氣壓力從1 292 kPa 升至1 685 kPa,容積效率從92%降至90%。由此可見(jiàn),隨著頻率的降低或排氣壓力的上升,壓縮機(jī)的內(nèi)泄漏必然增加,相應(yīng)的容積效率下降,這部分從高壓處泄漏的流體使經(jīng)濟(jì)器補(bǔ)氣口處的壓力提高。

3 結(jié)論

在不同工況下,通過(guò)對(duì)帶經(jīng)濟(jì)器的變頻螺桿壓縮機(jī)性能的研究,壓縮機(jī)排氣壓力或電機(jī)頻率對(duì)經(jīng)濟(jì)器補(bǔ)氣壓力和容積效率等參數(shù)的影響,得到如下結(jié)論:

1) 在額定工況下,制冷螺桿壓縮機(jī)頻率越低,經(jīng)濟(jì)器補(bǔ)氣壓力越高,電機(jī)頻率從200 Hz降至50 Hz,經(jīng)濟(jì)器補(bǔ)氣壓力上升了88.3 kPa。說(shuō)明壓縮機(jī)轉(zhuǎn)子轉(zhuǎn)速越低,從壓縮機(jī)排氣側(cè)通過(guò)轉(zhuǎn)子齒間泄漏量越多。

2) 壓縮機(jī)高低壓差越大,經(jīng)濟(jì)器補(bǔ)氣壓力越高,當(dāng)吸氣壓力保持不變時(shí),排氣壓力提高30%,經(jīng)濟(jì)器補(bǔ)氣壓力只上升了4.9 kPa,壓縮機(jī)的容積效率降低2%左右。說(shuō)明壓縮機(jī)壓比越大,從壓縮機(jī)排氣側(cè)通過(guò)轉(zhuǎn)子齒間泄漏量越多。

3) 與壓縮機(jī)排氣壓力相比,電機(jī)頻率對(duì)補(bǔ)氣壓力和容積效率的影響較大。壓縮機(jī)的運(yùn)行頻率越高或吸排氣壓差越小,轉(zhuǎn)子齒槽間的內(nèi)泄漏越小,低壓制冷劑氣體吸收熱量越小,壓縮機(jī)容積效率越高,經(jīng)濟(jì)器補(bǔ)氣壓力越低,補(bǔ)氣量越大。

傳統(tǒng)螺桿壓縮機(jī)經(jīng)濟(jì)器補(bǔ)氣口是按照滿負(fù)荷、額定工況設(shè)計(jì)的,不會(huì)考慮部分負(fù)荷或非標(biāo)準(zhǔn)工況對(duì)經(jīng)濟(jì)器補(bǔ)氣孔口的影響。而制冷系統(tǒng)一般都在非標(biāo)準(zhǔn)、部分負(fù)荷下工作,經(jīng)濟(jì)器補(bǔ)氣壓力隨著負(fù)荷和工況而變化,選用合適的壓力控制閥,調(diào)節(jié)經(jīng)濟(jì)器補(bǔ)氣量能夠確保壓縮機(jī)可靠穩(wěn)定工作,提高經(jīng)濟(jì)器的效率。隨著IPLV 的推廣,對(duì)經(jīng)濟(jì)器壓力控制技術(shù)得到廣泛的應(yīng)用。

本文受江蘇省交通運(yùn)輸廳科技項(xiàng)目(2013Y27-05)資助。(The project was supported by Science and Technology Project of Jiangsu Provincial Transportation Department (No.2013Y27-05).)