粉料吹灰監管系統在混凝土生產中的應用研究

張文波,溫建剛

(1.中鐵三局集團有限公司運輸工程分公司,山西 晉中 030600;2.中國鐵路上海局集團有限公司,上海 200040)

按照《鐵路混凝土工程施工質量驗收標準》和中國總公司相關規定,水泥、粉煤灰等粉料進場應進行檢驗,檢驗合格后才可以用于混凝土生產。

盡管鐵路拌和站已經有了健全、完善的質量控制管理體系和嚴格的考核約束制度,但在漫長的施工實施過程中,終究難以真正杜絕粉料由于檢測齡期的因素而發生未檢先用的違規現象。只有采用技術手段,對粉料的來料和使用過程進行監控,才能確保檢驗合格的粉料用作生產,提高混凝土的質量。

1 存在的問題

1.1 未檢先用,建設行為管理不規范

1.1.1 生產安排不均衡

目前,鐵路混凝土拌和站一般為每個站2個拌和機組配備10~12個粉料存儲罐。每個拌和機組配備5~6個粉料存儲罐,在配合比中不摻礦粉的情況下,一般2個存儲罐用于存儲粉煤灰,4個存儲罐用于存儲水泥。

由于水泥從取樣至試驗需要靜置1 d,檢驗周期需要3 d,因此,在均衡生產的情況下,平均每天每臺拌和機組可用1個存儲罐的水泥(150 t),均衡日生產能力約為150 t/0.32 t=468.75 m3(每方混凝土水泥用量約0.32 t)。因此,如果拌和站設置不合理,生產能力不能滿足現場施工需求,在大方量集中生產時,就會出現已檢水泥存量不足,而現場由于大體積混凝土施工需要必須連續澆筑時,可能導致未檢水泥用于混凝土生產。

1.1.2 試驗管理不嚴禁,試驗報告滯后

水泥的送檢需要較為嚴謹的程序過程,需要物質管理部門、監理、試驗人員共同配合見證取樣。各方人員業務水平、責任心等參差不齊,容易造成取樣、送樣、檢測不及時等現象。由于試驗人員責任心不強,試驗不及時,不能及時出具

試驗報告,或者試驗報告未簽字,先發電子版或者口頭通知

可以用,但未出具正式試驗報告,造成未檢先用。

1.1.3 混凝土生產過程中操作失誤

混凝土生產過程中,由于操作手操作失誤,誤將未檢存儲罐中的水泥當成已檢存儲罐中的水泥使用,造成未檢先用。

1.2 人為干擾,生產過程不受控

1.2.1 試驗資料弄虛作假

部分不負責任的試驗人員,質量意識淡薄,違規情節極其惡劣,為圖偷懶,弄虛作假,根據廠家提供的檢測文件出具虛假檢測報告,造成材料未經檢測用于混凝土生產。

1.2.2 不同批次混用、合并檢測

《鐵路混凝土施工質量驗收標準》規定粉煤灰200 t、水泥500 t進行一次檢驗,不足上述數量時按一批計,個別人員意識淡薄,將多個批次不足檢驗數量時,按同一批次對待,合并檢測,造成某個批次水泥未經檢測用于混凝土生產。

1.2.3 取樣不規范,造成未檢先用

由于現場取樣較為復雜,個別供應商隨車提供樣品用于檢測,替代現場取樣。由于隨車提供樣品不一定能代表現場進貨質量,造成水泥未經檢測用于混凝土生產。

1.2.4 貨源渠道不規范

水泥一般為正規廠家生產,進貨渠道及質量有保證。粉煤灰由于是電廠的廢料利用,貨源渠道可能存在不規范現象。

1.3 工程質量無保證,成本加大

水泥入罐時間較短,性能不穩定,溫度較高,立即使用造成水化速度快,石膏脫水,混凝土塌落度損失大,影響了混凝土的使用性能;無法判定膠材是否合格即投入使用,在達到檢測周期根據真實數據判定材料不合格后,現場要將已澆筑好的混凝土鑿除,再進行澆筑,返工成本較大;粉煤灰細度與水泥接近或優于水泥,能夠起到提高混凝土抗離析能力,提高穩定性,保持了混凝土的可泵性和勻質性。如果發生了未檢先用,使用了性能較差的粉煤灰,降低了勻質性和可泵性,造成機械損傷,大大縮短了拌和機組和泵送設備的使用年限。

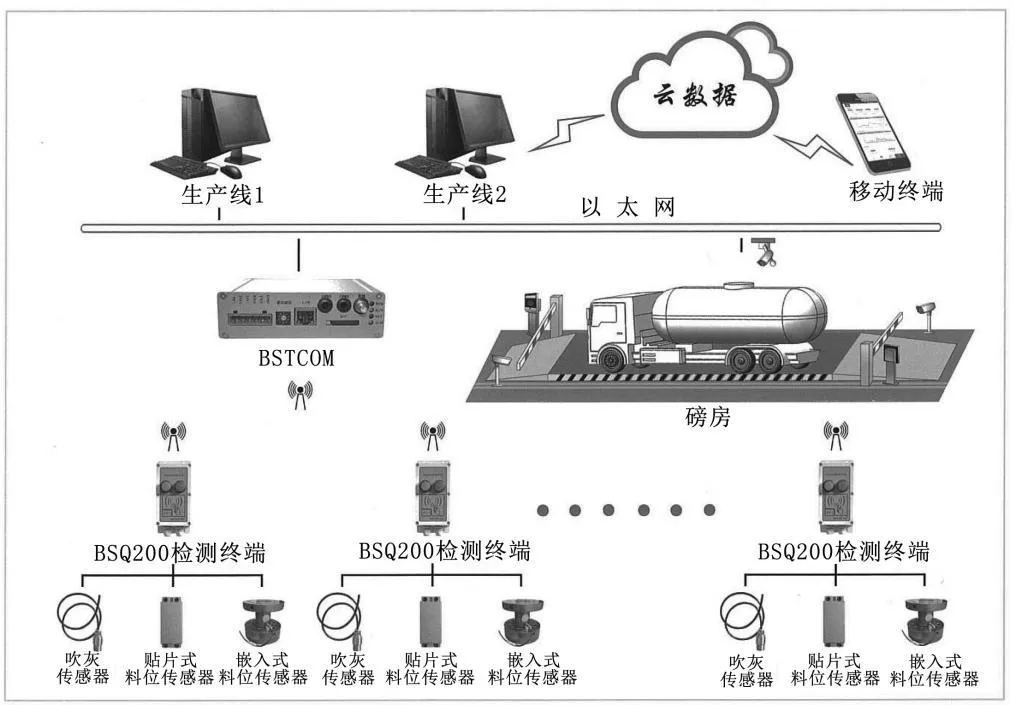

圖1 系統組成

2 粉料吹灰監管系統組成及工作程序

2.1 系統組成

本系統由以下幾個模塊構成:粉料進料檢測終端、進料檢測系統、生產檢測系統、移動APP軟件、基于瀏覽器的應用。具體如圖1所示。

2.2 工作程序

2.2.1 進場檢驗、粉料入罐

水泥粉煤灰第一次進場,由試驗室在監理見證下取樣進行進場檢驗,水泥檢驗比表面積,粉煤灰檢驗細度及燒失量,以上指標檢驗合格后,方可將各種粉料打入罐倉內。同時,吹灰系統開啟,記錄開始打入時間和結束時間,手動輸入并顯示打入的噸數。空罐打入時拌和站粉料監管系統將罐體狀態顯示為黃色,表示正在吹灰;打入后粉料監管系統將罐體狀態顯示為紅色,表示等待檢驗。

2.2.2 設定時限,完成檢測周期,材料報驗

待粉料全部打入罐倉內,拌和站物資人員將該罐內的粉料合格證、噸數及報檢單由監理簽字后交由試驗室,試驗室進行粉料試驗檢測量工作,粉料檢驗周期:水泥3 d、粉煤灰1 d。待試驗結果檢驗合格后,試驗員將檢驗合格的粉料報告編號錄入到吹灰系統內,同時,報請駐站試驗監理確認,試驗監理登錄吹灰系統平臺,點擊確認后,該罐倉由紅色顯示為綠色,證明該批粉料檢驗合格,可以使用。

2.2.3 混罐使用,設定交融區

在正常的生產中,由于進度需要,粉料是連續進場,同時料倉會出現還有剩余粉料時,就需要打入新的、不同批號的粉料混罐使用。在新舊粉料混合時,拌和站物資人員要會同監理對剩余庫存量進行盤點,由監理確認剩余存量后,方可將新料打入罐內,新料打入前需要進行進場檢驗。通過試驗,粉料吹灰監管系統設置了粉料交融區,粉料交融區在吹灰系統中顯示為黃色,具體交融區的數量視罐倉大小而確定。打入后,粉料監管系統將罐體狀態顯示為黃色、綠色、紅色三種顏色,分別代表:正在吹灰(交融區)、正常使用、等待檢驗。

2.2.4 在線解鎖、實時預警

達到檢測周期后,原材料經試驗檢驗合格,可通過吹灰監管系統向監理申請檢驗確認。監理確認原材料檢驗后,通過手機APP解除對該原材料的使用限制,原交融區與等待檢驗區狀態自動更新。

未達到檢測周期,吹灰管控系統一旦檢測到生產控制系統使用了停用待檢驗的原材料,系統將提示操作員錯誤使用了原材料,同時,將該錯誤用料記錄上傳到互聯網并通知監理人員。

3 粉料吹灰監管系統在使用中取得的技術優勢

3.1 消除人為因素干擾

檢測終端準確記錄打入結束時間,采集進料檢測系統的信號,自動在界面上用紅色標志料倉進料處于停用待檢驗狀態。原材料經試驗檢驗可用后,可通過吹灰檢管控系統向監理申請檢驗確認。監理確認原材料檢驗后,可通過手機APP操作,解除對該原材料的使用限制,方便快捷,生產控制系統可使用該原材料進行生產。系統實現了全部過程監控,在打入到允許使用這一過程中完全消除外部因素干擾,保證試驗人員檢測數據的真實、有效,是確保工程實體質量的基礎。

3.2 吹灰系統的優點

吹灰系統控制了原材料的使用,杜絕了材料未經檢驗就使用的現象。同時,吹灰系統還解決了不同批次粉料混罐使用的問題,以往施工,杜絕未檢先用的方法就是必須清倉后再打入新材料。這樣一來,當庫存量適中時,不打入新料造成粉料倉存儲能力不能充分發揮;打入新料了不使用影響施工進度,使用了極易發生原庫存已消耗殆盡后繼續施工造成未檢先用。粉料吹灰系統徹底地解決了此項問題:在新舊粉料間通過試驗,設置了粉料交融區,新舊粉料混罐使用中,當新料還未檢驗合格確認時,拌和樓在將原有舊粉料使用完畢后,臨界黃色交融區時,吹灰系統會自動彈出界面,顯示各個罐倉的粉料數量情況,并提醒操作手,該罐倉粉料已經臨界交融區,如果再繼續使用,就會產生報警。通過交融區的管理與應用,就有效解決了這一矛盾,大大提高了粉料倉的庫存使用率,同時徹底消除未檢先用。

吹灰系統自動記錄粉料進料、未檢先用、檢后申請及確認信息并供查詢,所有過程控制記錄全面,加強了質量管控的可追溯性。集成了信息化平臺和粉料監管平臺的報警、提交、處置等功能,可對不同施工階段、工點進行詳細的生產方量、消耗統計,包括報警信息的統計。

4 結束語

混凝土拌和站粉料吹灰監管系統目前已經實現杜絕未檢先用、智能原材報檢和優化粉料倉存儲功能,但是在使用過程中,還是有進一步改進的空間。主要有2個方面:①完善自動除塵與冒頂報警功能,加強對環境的保護。②信息系統要進一步強大統計功能。增加生產運輸臺賬,通過澆筑部位、車號、標號等不同查詢方式,查詢到每一車混凝土的詳細生產信息;增加生產澆筑臺賬,可實現單個站點、不同生產任務的進度跟蹤,單個任務計劃方量的盈虧顯示,方便施工單位安排生產進度;增加生產運輸統計,統計運輸車輛的運輸方量,通過加油記錄自動生成油量方量比,給施工方管理運輸車輛提供數據支持;增加粉倉監控自動計算,通過稱重料位系統實現對粉狀原材的儲備情況實時監管,實時地了解庫存情況,并能自動分析各標號方量最大可生產方量,為物資部門備料提供數據支持。隨著建設水平的不斷提高,信息化生產、智能管控將越來越重要地參與生產過程,粉料吹灰監管系統也將不斷完善各項使用功能,大大輔助強化質量體系運轉,從源頭消除,從細節入手,成為混凝土生產質量保證最強有力的技術支撐。