立式懸臂結構的航空發動機轉子試驗技術研究

烏英嘎,陳國棟

(中國航發沈陽發動機研究所,遼寧 沈陽 110015)

航空發動機轉子試驗可以有效模擬發動機轉子在發動機狀態下的工作載荷。目前,大部分航空發動機轉子試驗在臥式狀態下進行。為了研究立式懸臂結構的轉子試驗技術,本文提出了試驗系統方案并進行機械傳動設計和臨界轉速計算,并最終得出結論。

1 試驗系統方案

航空發動機轉子試驗系統由試驗轉子組件、主軸系統、驅動裝置、齒輪箱、真空防爆艙、潤滑系統、測試系統等組成,其結構示意圖如圖1所示。試驗轉子組件以垂直吊裝的形式安裝于主軸系統。驅動裝置可實現試驗轉子在0~25 000 r/min的無極調速。潤滑系統對齒輪箱及主軸系統供油,對其進行潤滑和冷卻。測試系統實現轉速測量、振動測量、溫度測量等。所有測量信號均通過采集卡傳輸到狀態監控系統中,由計算機顯示并記錄。試驗系統結構示意圖如圖1所示。

圖1 試驗系統結構示意圖

2 機械傳動設計

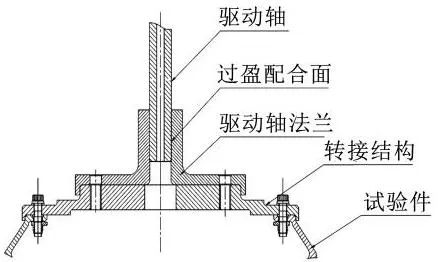

2.1 摩擦傳扭設計

航空發動機轉子試驗系統中動力輸出采用直徑為23.7 mm的光軸,通過摩擦傳扭,可很大成程度上簡化轉接結構。本文以某型發動機高壓渦輪轉子試驗為例,計算實現摩擦傳扭的過盈設計。圖2中驅動軸及驅動軸法蘭的材料均為GH4169。根據材料屬性、過盈配合面積及具體載荷參數,計算結果選取過盈配合為φ23.7H6/v7,本文對所選用過盈配合進行過盈量校核計算,結果得出最小傳遞力為18 218 N,主要計算公式如下:

該過盈量可提供的最小傳遞力是某型發動機高壓渦輪轉子試驗所需傳遞力14 616 N的1.25倍,包容件與被包容件的最大應力不會產生塑性變形,該設計能夠滿足試驗要求。

圖2 轉子結構示意圖

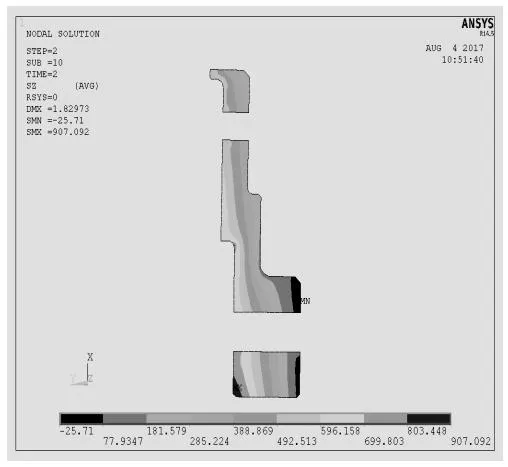

2.2 轉接結構強度設計

轉接結構起到驅動轉接作用,與試驗系統驅動軸法蘭和試驗轉子連接。本文所設計轉接結構外形尺寸為厚34.5 mm,外徑299 mm,選取材料為GH4169。針對某型發動機高壓渦輪轉子超轉試驗、破裂試驗通過ANSYS軟件對轉接結構進行試驗狀態下應力分析,分析結果分別如圖3和圖4所示。結果表明,該轉接結構滿足超轉和破裂試驗要求。

3 臨界轉速計算

轉子在臨界轉速附近工作,由于撓度較大,會產生巨大的不平衡離心力,引起整個轉子的強烈振動,導致試驗無法進行。針對某型發動機高壓渦輪轉子,采用AutoCAD2000i/Ansa_v13.0/samcef field7.3軟件進行模型的簡化和網格劃分,采用有限元分析軟件Samcef/Rotor 7.3為求解器。有限元模型采用2D軸對稱轉子系統有限元模型,承力系統簡化為軸承單元,葉片和聯軸器等結構以集中質量單元形式進行簡化。轉子第一階振型如圖5所示,轉子第二階振型如圖6所示。

結果表明,試驗轉子第一階臨界轉速為3 496 r/min,振型為彎曲型,轉子應變能為100%.試驗轉子第二階臨界轉速為27 088 r/min,振型為彎曲型,轉子應變能為100%.在試驗系統中采用阻尼器,可以有效降低第一階臨界轉速引起的試驗件振動,而第二階臨界轉速不在試驗轉速范圍內。

圖3 超轉試驗轉接結構應力云圖

圖4 破裂試驗轉接結構應力云圖

圖5 轉子第一階振型

圖6 轉子第二階振型

4 結論

為了研究立式懸臂結構的轉子試驗技術,本文提出試驗系統方案并進行機械傳動設計和臨界轉速計算。結果標明,所設計試驗方案合理,可以滿足轉子在立式結構下進行試驗。