·設計計算·鋼包回轉臺的電氣控制優化

梅瑾燁,劉 楨,史江華,周士凱,王曉鵬

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.印尼青山不銹鋼有限公司,福建 福安 355000)

0 前言

鋼包回轉臺是現代連鑄機設備中應用最普遍的一種運載和承托鋼包進行澆注的設備,通常被設置于車間廠房的鋼水接收跨和澆注跨駐列之間。車間天車將盛滿鋼水的鋼包放到鋼包回轉臺的叉臂上,通過回轉臺的回轉,使鋼包停在中間包上方,實現連鑄機的連續澆注生產。澆注完畢的空包則通過回轉臺回轉再運回鋼水接收跨。由于各個廠家對鋼包回轉臺承接的鋼包滿包重量要求不同,因此在雙臂滿負荷情況下,其結構的可靠性和安全性、制造的合理性和經濟性、設備運轉的穩定性成為設計的重要問題。

多個鋼廠反饋,鋼包回轉臺在生產過程中,空載運轉過程良好;加載后,尤其是在雙臂同時承受最大負荷運轉時,通過運行曲線發現設備運轉過程有大慣性沖擊對設備造成損傷;另外當系統斷電或更新硬件系統配置后,重新上電后鋼包回轉臺不能立即定位,需要人工復位一次后才能進行正常的自動化控制。針對此問題,根據國外某鋼廠新建不銹鋼板坯連鑄機的鋼包回轉臺的電控系統在現場發生的問題,對鋼包回轉臺電氣控制進行了優化。

1 鋼包回轉臺控制對象

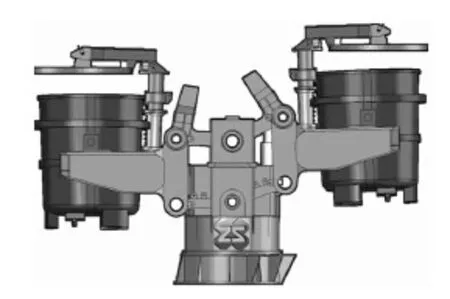

如圖1所示為連鑄機鋼包回轉臺示意圖。鋼包回轉臺采用連桿式結構,兩側鋼包通過液壓控制可以實現單獨升降。鋼包回轉臺具有回轉、鋼包升降、鋼包重量稱量、鋼包加蓋等功能。鋼包回轉臺的正常回轉采用電動機驅動,事故回轉則通過液壓馬達驅動。事故回轉馬達與主減速器之間設有液壓離合器。

圖1 鋼包回轉臺示意圖

鋼包回轉臺的回轉有兩側無鋼包、單側有鋼包、兩側有鋼包三種典型載荷工況。單個滿包鋼包的重量在200 t以上,鋼包回轉臺正常工作時,兩臂都承載裝滿鋼水的鋼包時所受的載荷最重。兩臂承載不同鋼包或單臂承載鋼包時會出現偏載的狀況,尤其是一邊為滿包一邊為無包的工況時,鋼包回轉臺將承受最大的偏載。而且,在承接和移走鋼包時都會對鋼包回轉臺產生一定的沖擊。在這些狀況下,鋼包回轉臺的受力會有很大的不同,但無論載荷工況如何,都要保證鋼包回轉臺在運行過程中的旋轉平穩、定位準確、起停時對機械設備的沖擊最低。

2 鋼包回轉臺控制系統優化

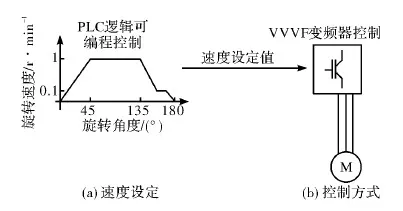

鋼包回轉臺用于將鋼包從煉鋼跨轉到澆注跨,其正常回轉主要是由電動機驅動,通過人工發出旋轉指令完成自動回轉。鋼包回轉臺通用的控制方式如圖2所示,命令傳達到PLC控制系統,在PLC內部生成設定好的運行曲線,鋼包回轉臺按照曲線要求進行加速、穩速和減速控制,經過處理的控制信號以通訊方式傳送到控制電動機運轉的變頻器內部。其中,鋼包回轉臺的定位控制是通過設置的行程開關或編碼器來完成加減速及停車。

圖2 鋼包回轉臺控制方式

現場用戶反饋,鋼包回轉臺使用一段時間后,陸續暴露出了一些在設計過程中未曾考慮到的問題:

(1)運轉過程中行程開關卡死,誤動作導致旋轉控制失控;

(2)編碼器安裝方式產生的誤差使得旋轉到位準確性降低;

(3)每次對鋼包回轉臺PLC系統斷電后再次上電不能保證當前位置的判定;

(4)旋轉過程中,低速起步時間較長,增加了鋼包中鋼水的溫降;

(5)鋼包回轉臺回轉控制速度曲線與實際運行曲線貼合度較低,致使滿負載定位停車慣量沖擊對設備有較大的損傷。

針對使用中出現的問題,在新的設備設計時,從電氣元件類型和鋼包速度控制兩個方面對鋼包回轉臺的電氣控制系統進行了優化。

2.1 電氣元件選型

限位和編碼器的信號采集是鋼包回轉臺速度控制和定位控制的必要因素,因此這兩種元件的可靠程度對設備的運轉可靠性有著至關重要的影響。以往的定位設計是采用一個行程開關和一個增量型編碼器的控制方式。編碼器的信號決定鋼包回轉臺的高、低速自動切換和到位停車。行程開關作為一個清零開關被使用,目的是提高控制精度,減少編碼器累計誤差帶來的停位偏差。

行程開關在使用過程中經常出現機械故障等現象,致使編碼器清零之后位置有偏差或者不清零,從而在生產過程中出現旋轉控制失控的狀態。因此,將原來的一個行程開關換成兩個接近開關,一個接近開關用來定位停車和清零,另外一個只用來定位停車。接近開關動作靈敏、可靠性高、動作區域可調,所以鋼包回轉臺的兩個包臂都能準確的到位停車,即使在編碼器不能正常工作時也不會因為沒有停止位信號而不停車。

原有編碼器是增量型編碼器,其優點是原理構造簡單,易于實現;機械平均壽命長,可達到幾萬小時以上;分辨率高,抗干擾能力較強;信號傳輸距離較長,可靠性較高。其缺點是無法直接讀出轉動軸的絕對位置信息。正是這一缺點,使得鋼包回轉臺的電控系統在斷電重啟后,每次都要人工干預將設備運轉到初始位置,重新清零后才能開始正常運轉。一旦操作人員或維護人員工作疏漏就會帶來潛在的生產不穩定因素,對此很多現場都反映希望能夠改進。因此,為了解決這一現場操作繁瑣的問題,提高設備的自動化水平,將增量型編碼器改用絕對值編碼器。

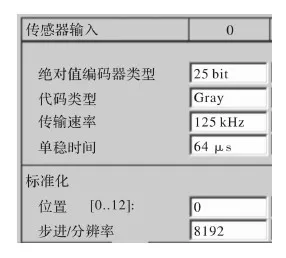

控制系統使用的是西門子公司的S7-400系列PLC為主站,結合ET200M做從站的形式,從可靠性、分辨率、傳輸距離、電氣設備的接口對應等多方面考慮,電氣參數選用串行SSI輸出方式的絕對值編碼器。串行輸出就是指通過約定,在時間上有先后的數據輸出,這種約定稱為通訊規約。由于通訊協議的限制,后接電氣設備必須有對應的接口,故使用西門子ET200M中的SM338專用模塊實現信號采集。SSI接口選擇RS422模式,用兩根數據線和兩根時鐘線連接,通過接收設備向編碼器發出中斷的時鐘脈沖,絕對的位置值由編碼器與時鐘脈沖同步輸出至接收設備。接收設備發出時鐘信號,編碼器從高位(MSB)開始輸出與時鐘信號同步的串行信號。這種串行輸出方式使得現場的連接線少,而傳輸距離遠,有效地提高了編碼器的保護性和可靠性。

2.2 鋼包回轉臺速度控制優化

電氣元件進行優化后,對鋼包回轉臺的速度控制在PLC軟件和變頻器軟件上進行了程序優化。

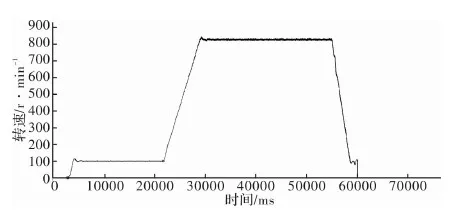

在沒有進行控制軟件優化前,按照以往的設計對相關控制參數進行設置,并對電機進行了靜態和動態優化。通過變頻器自帶控制軟件的一個Trace功能,可以捕捉到設備電機運行后的速度曲線,如圖3所示。由圖3可知,低速起動時間較長,停車減速區間太短造成速度波動后突然停車,由此反映出在旋轉定位處理上存在一定的缺陷,故先對旋轉定位精度進行了處理。

首先通過編碼器讀取回轉臺的相對位置,將讀取的位置信號轉換為0~360°的角度信號。為了正確的讀取到編碼器數值,在硬件配置時需要對模板SM338進行相應參數的設置,如圖4所示。

圖3 未優化前的鋼包回轉臺電機速度曲線

圖4 SM338功能模板的參數設置

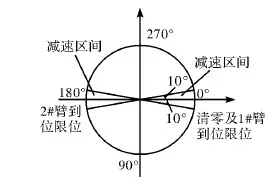

圖5為鋼包回轉臺1#包臂旋轉定位區間。規定1#包臂在澆注位的時候旋轉角度為0°,同時清零限位也是1#包臂到位信號,那么2#包臂就在對角180°的接收位。當回轉臺沿任意一個方向連續旋轉時,都會使得1#包臂經過清零位,故旋轉角度總是在0~360°之間。回轉臺旋轉時的旋轉角度計算如下:

圖5 鋼包回轉臺1#包臂旋轉定位區間

編碼器讀數>0時,1#包臂旋轉角度=編碼器讀數/編碼器分辨率;編碼器讀數<0時,1#包臂旋轉角度=旋轉角度-360°。

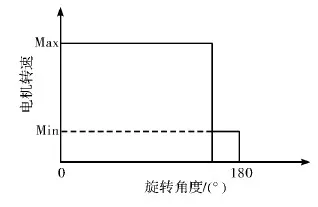

如圖5所示,規定1#臂在澆注位的兩側的10°范圍內為減速區域,當回轉臺包臂進入這一區域后開始減速,到位后穩定停止,有效防止了設備大慣性高速運行的沖擊破壞。在PLC程序中,通過編碼器位置讀數轉換成的角度信號和定位行程開關的準確定位功能,使得每次旋轉都是先加速到最大速度后穩定運行至減速區間開始減速,接近停止位時停止,速度控制曲線如圖6所示。這種方式的速度曲線控制,除了對定位精度做出了保證,也對設備受到的沖擊做了相應的緩解。從而使得,在PLC中生成的速度控制曲線滿足現場的控制要求。

圖6 鋼包回轉臺速度控制曲線

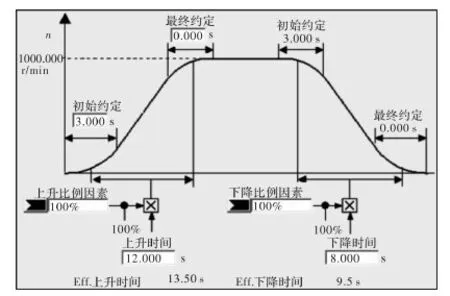

PLC將圖6所示的鋼包回轉臺速度控制曲線,通過通訊方式將控制命令傳達到變頻器從而驅動電動機運行。為了通過變頻器的控制使得鋼包回轉臺的實際運行曲線更加貼合控制曲線,同時設備運行更加平穩,對變頻器的參數設置進行了調整。由于主要進行的是速度控制且編碼器的安裝位置并不在電機軸上,所以選擇了無編碼器的速度閉環控制,同時投入使用了設定速度斜坡函數發生器RFG,如圖7所示。

圖7 速度斜坡函數發生器RFG

使用RFG這一函數發生器的目的是讓速度信號的變換以斜坡的方式增加或減少,實現速度設定值的跟蹤,使得PLC傳送過來的速度設定值的階躍信號在變頻器內轉化為一個連續且平滑的速度給定,減少對設備造成的沖擊。通過調整發生器內部的參數,對設備反復測試,最終達到

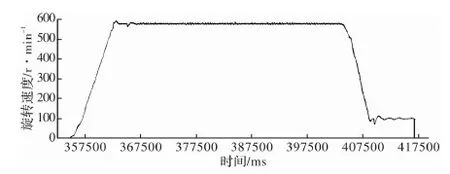

理想化的控制程度。如圖8所示為優化后鋼包回轉臺電機速度曲線,與圖3所示速度曲線相比,可以看出優化后的電機在起動后平滑的加速到設定速度,同時增加了停車減速區間,在速度穩定后靠精確定位來準確停車,整個過程速度變化都是以一種平滑的曲線在運行。

圖8 優化后鋼包回轉臺電機速度曲線

3 結束語

鋼包回轉臺的電氣控制優化,從用戶的角度解決了一些存在于生產實際中的設計不足問題,同時也提高了設備的使用可靠性,降低了控制不當對設備的沖擊傷害,減少了設備不能正常運轉的故障率。整個系統提高了工作效率,節省了人力、物力、財力,達到了預期的效果。