長壽命輪轂軸承潤滑脂的性能分析

石俊峰,劉建龍,李興林,康軍,吳寶杰

(1.中國石化潤滑油有限公司天津分公司,天津 300480;2.杭州軸承試驗研究中心有限公司,杭州 310022;3.機械工業(yè)軸承產(chǎn)品質(zhì)量檢測中心(杭州),杭州 310022)

汽車輪轂軸承潤滑脂的發(fā)展經(jīng)歷了鈣基脂→鋰基脂→復(fù)合皂基脂(聚脲基脂)的過程,各國因發(fā)展程度不同,汽車用潤滑脂的標(biāo)準(zhǔn)在不同時期有很大差別。為滿足汽車工業(yè)全局性規(guī)范化發(fā)展要求,1989年國際汽車工程師協(xié)會(SAE)、美國試驗和材料協(xié)會(ASTM)和國際潤滑脂協(xié)會(NLGI)三方聯(lián)合,統(tǒng)一了汽車潤滑脂分類,制定了汽車用潤滑脂標(biāo)準(zhǔn)ASTM D 4950[1],其中輪轂軸承潤滑脂劃分成GA,GB,GC這3個等級。隨著汽車行業(yè)整體技術(shù)和單元化發(fā)展要求及道路條件的改善,現(xiàn)代汽車向著高速、重載、節(jié)能及環(huán)保方面發(fā)展,汽車行業(yè)潤滑脂的發(fā)展方向是以復(fù)合鋰基潤滑脂、聚脲潤滑脂等高檔潤滑脂為主流產(chǎn)品,工業(yè)界也提出了“終身潤滑”要求。

目前,國內(nèi)商用車輪轂軸承潤滑脂主要以鋰基脂和復(fù)合鋰基脂為主,能夠滿足ASTM D 4950中GC標(biāo)準(zhǔn)的潤滑脂很少。隨著中國經(jīng)濟的崛起和汽車行業(yè)的發(fā)展,對汽車用潤滑脂的長壽命和耐溫性能提出了更苛刻的要求,尤其是高速重載下的輪轂軸承,對潤滑劑的高溫性、防護(hù)性、極壓抗磨性、黏附性、長壽命等提出了更高的要求。現(xiàn)通過對潤滑脂的機械安定性、抗水性、分油特性和流變性能的分析,結(jié)合行車試驗的測試結(jié)果,考察輪轂軸承潤滑脂壽命的影響因素。

1 試驗

輪轂軸承正常運轉(zhuǎn)時的溫度范圍為60~90℃,當(dāng)軸承出現(xiàn)潤滑不良或異常磨損時,溫度會升高,有時達(dá)到120℃。根據(jù)輪轂軸承的運行溫度和環(huán)境溫度,以下部分試驗的溫度范圍為20~120℃。

1.1 試樣

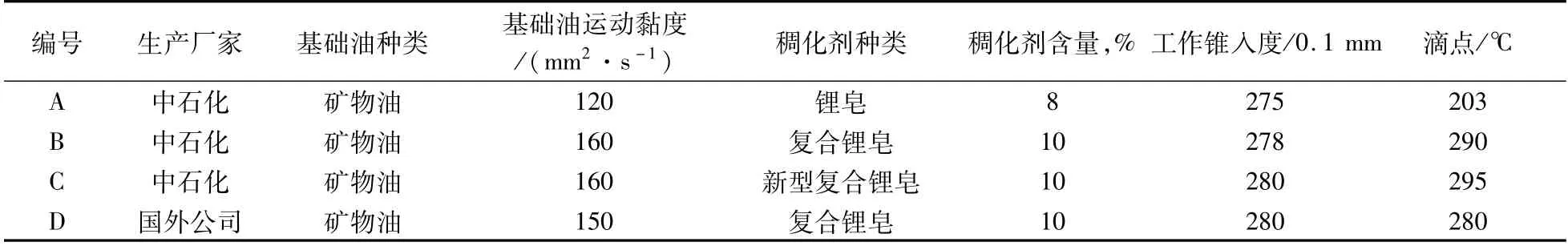

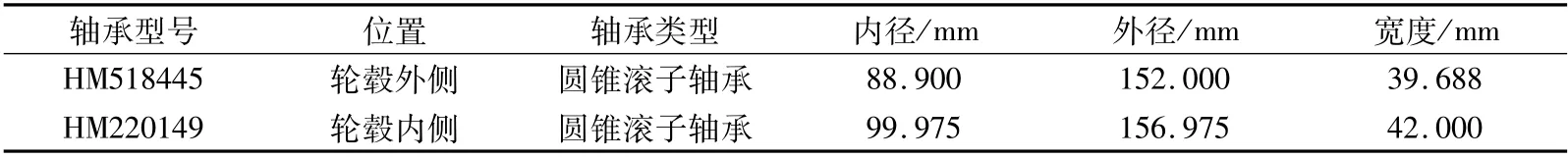

試驗選取4種潤滑脂,均為商用車輪轂軸承使用的成熟產(chǎn)品,其性能指標(biāo)見表1。其中試樣A和B滿足ASTM D 4950中的GB標(biāo)準(zhǔn),試樣C和D滿足GC標(biāo)準(zhǔn),試樣C是通過稠化劑結(jié)構(gòu)改進(jìn)劑生產(chǎn)的新型復(fù)合鋰基潤滑脂。潤滑脂均為礦物油制備的皂基潤滑脂,并包含功能性的添加劑。將4種潤滑脂試樣分別裝填入汽車輪轂軸承中進(jìn)行行車試驗,試驗軸承的參數(shù)見表2。

表1 潤滑脂樣品的性能指標(biāo)Tab.1 Performance indicators of grease samples

表2 試驗軸承參數(shù)Tab.2 Parameters of test bearings

1.2 試驗條件及方法

1.2.1 潤滑脂性能測試

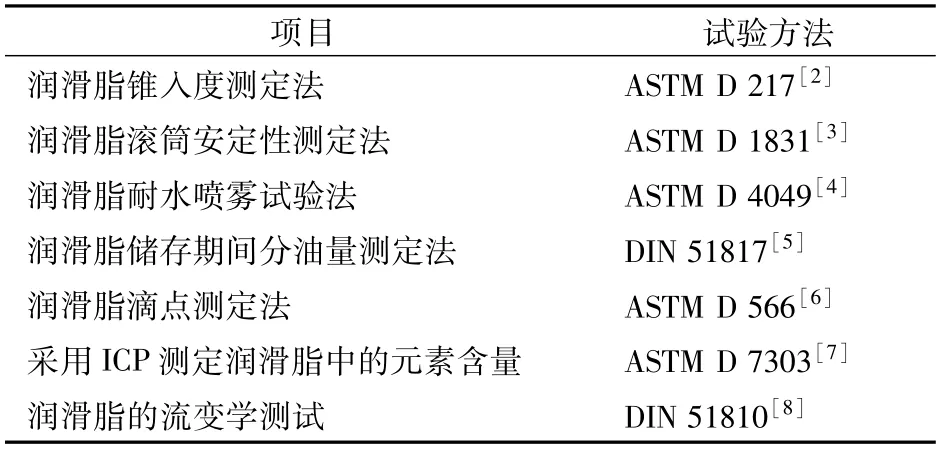

潤滑脂理化指標(biāo)的試驗方法見表3。

表3 潤滑脂性能測試方法Tab.3 Testingmethods for performances of greases

2 結(jié)果與分析

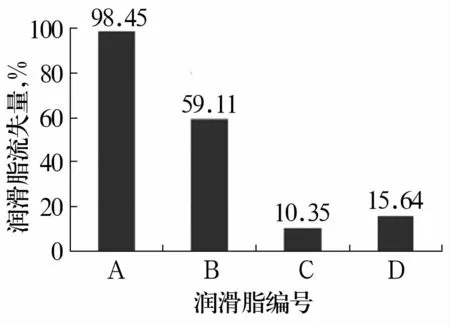

1.2.2 臺架試驗

采用舍弗勒公司的FAG FE8臺架進(jìn)行測試,試驗條件見表4,對試驗軸承施加軸向力Fa,通過設(shè)備自帶的傳感器,對試驗過程中的摩擦力、溫度等進(jìn)行數(shù)據(jù)采集。

表4 臺架試驗條件Tab.4 Conditions of bench test

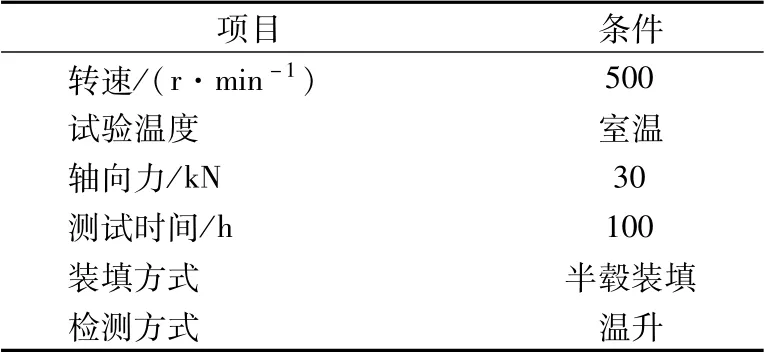

2.1 機械安定性

通過106次剪切和滾筒試驗測試潤滑脂樣品的機械安定性,結(jié)果如圖1所示。由圖可知,潤滑脂A的機械安定性最差,106次剪切的錐入度增大了51單位,滾筒試驗后的錐入度增大了83單位;潤滑脂B在實際使用中經(jīng)常發(fā)生甩脂流失現(xiàn)象,主要原因是其剪切安定性差;潤滑脂C的機械安定性最好,106次剪切后的錐入度增大了12單位,滾筒試驗后的錐入度增大了27單位,通過改進(jìn)稠化劑的皂纖維結(jié)構(gòu),制備的潤滑脂C的皂纖維更加緊密,抗剪切能力更強,解決了復(fù)合鋰基潤滑脂在高速、重載環(huán)境下機械安定性差的問題。

圖1 機械安定性的測試結(jié)果Fig.1 Testing results ofmechanical stability

1.2.3 行車試驗

選擇4輛相同型號的六軸重載商用車進(jìn)行行車試驗,試驗條件見表5。潤滑脂裝填在后面3根承重車橋上,在相同路況下對比4種潤滑脂的實際使用性能。

2.2 流變學(xué)測試

潤滑脂是由基礎(chǔ)油和稠化劑形成的膠體結(jié)構(gòu)分散體系,屬于非Newton流體,具有復(fù)雜的流變學(xué)特性。在流變學(xué)中涉及2個重要參數(shù):彈性模量G′和黏性模量G″。潤滑脂被微小幅度的力量作用時,由于受到的剪切應(yīng)力小于屈服應(yīng)力,稠化劑結(jié)構(gòu)沒有被破壞,G′和G″均為穩(wěn)定數(shù)值,且G′大于G″,說明潤滑脂在靜止或受到很小剪切應(yīng)力時,其彈性占主導(dǎo)地位,潤滑脂以固體性質(zhì)為主導(dǎo)。隨著剪切應(yīng)力不斷增大,G′和G″開始減小,且G′的減小速度比G″快。當(dāng)G′和G″相等時為潤滑脂的流動點,在流動點之后(即G′<G″時),潤滑脂的流變性由彈性為主導(dǎo)逐漸變成以黏性為主導(dǎo),潤滑脂開始呈現(xiàn)流動性質(zhì)[9]。不同溫度下,4種潤滑脂在流動點(G′=G″)時的彈性模量G′和剪切應(yīng)變γf見表6。

潤滑脂的結(jié)構(gòu)受溫度和剪切2種作用,由表6可知,在低溫(60℃以下)時,潤滑脂結(jié)構(gòu)受溫度影響較小,主要是在剪切作用下,其結(jié)構(gòu)逐漸受到破壞,這是一個逐漸變化的過程,所以此時流動點較低;在80~120℃內(nèi),稠化劑膠團(tuán)顆粒膨化,使纖維對基礎(chǔ)油的束縛力相對增加,潤滑脂總體上的彈性增強。

一般來說,稠化劑的網(wǎng)狀結(jié)構(gòu)能夠把基礎(chǔ)油維系在結(jié)構(gòu)中。潤滑脂A,B,D均加有一定量的高分子增黏劑,聚合物類的添加劑能夠改善其保持能力。因此這3種潤滑脂通過增黏劑的作用增強了其皂纖維的彈性,表現(xiàn)出較高的彈性模量數(shù)值,而且潤滑脂B因其較高的增黏劑數(shù)量和特殊的聚合物類型一直表現(xiàn)出良好的彈性[10]。潤滑脂C是改進(jìn)了皂纖維結(jié)構(gòu)的新型復(fù)合鋰稠化劑,其形成的互穿的網(wǎng)狀結(jié)構(gòu)更加緊密,因此表現(xiàn)出良好的機械安定性、黏附性和抗水性,在輪轂軸承的實際使用中也顯示出較好的性能。

2.3 抗水性能

潤滑脂具有一定的密封作用,能夠阻止少量的水進(jìn)入軸承。由于使用環(huán)境和車橋密封的原因,商用車輪轂軸承潤滑脂會經(jīng)常接觸到水,水分進(jìn)入軸承會引起銹蝕,影響潤滑油膜的連續(xù)性,破壞潤滑脂結(jié)構(gòu),造成其流失等嚴(yán)重問題[11]。

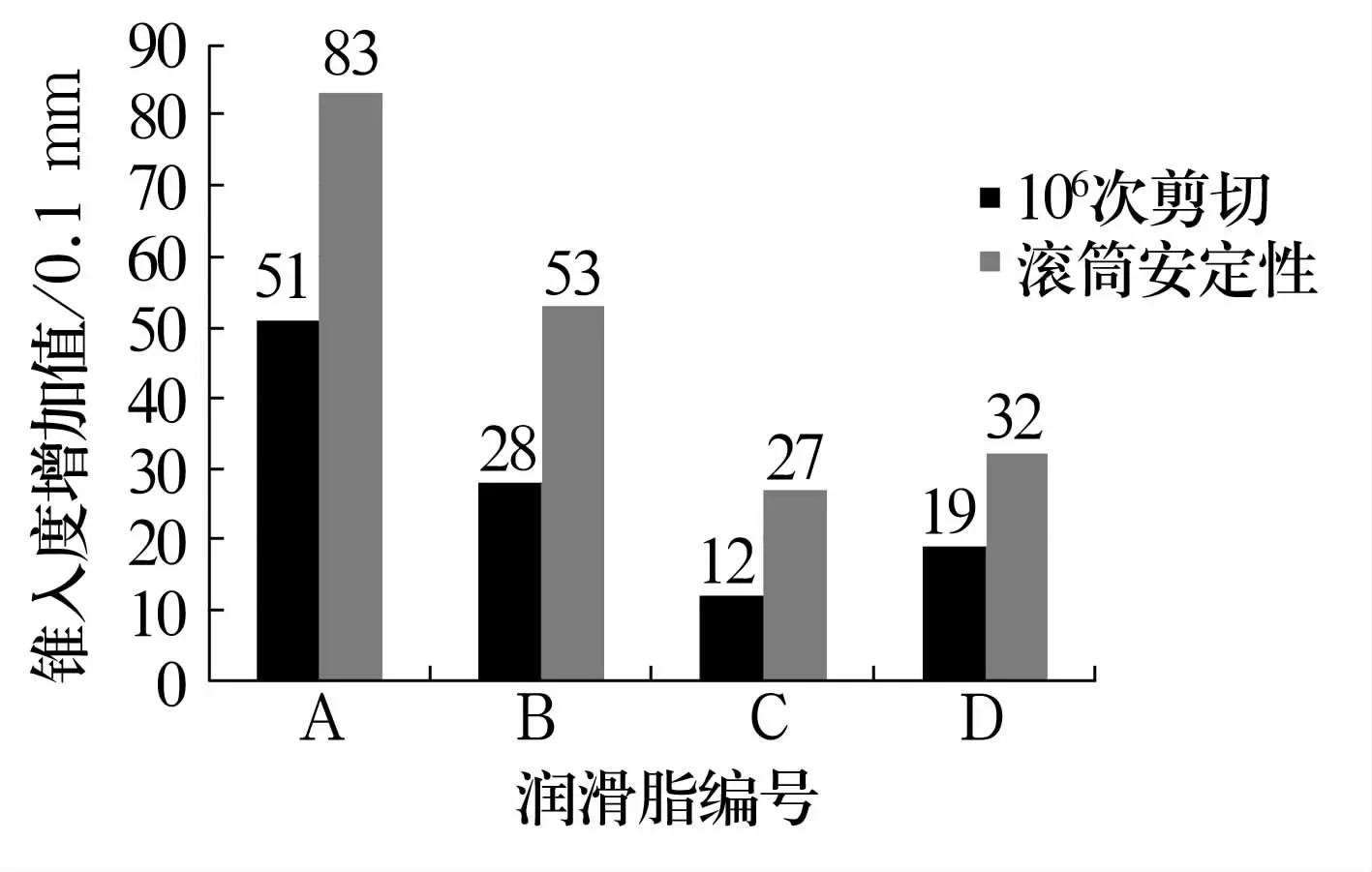

潤滑脂耐水噴霧試驗前后結(jié)果如圖2所示。由圖可知,潤滑脂A幾乎全部沖走,潤滑脂B,C,D有不同程度的質(zhì)量損失,抗水性能和黏附性的順序是C>D>B>A。

圖2 潤滑脂耐水噴霧試驗結(jié)果Fig.2 Test results water spray resistance of greases

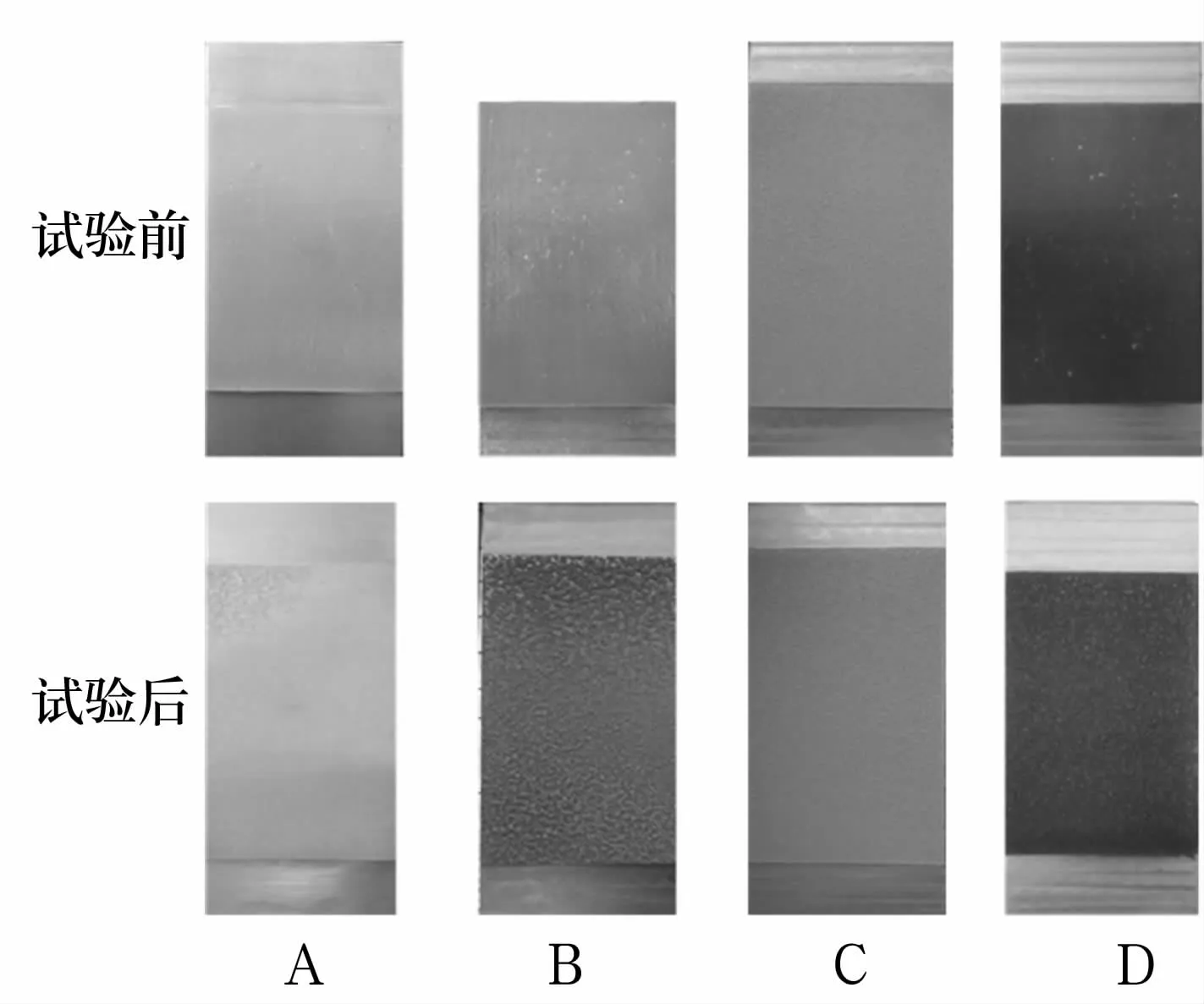

耐水噴霧試驗后潤滑脂流失量如圖3所示。由圖可知,潤滑脂A的質(zhì)量損失為98.45%;潤滑脂B的質(zhì)量損失為59.11%,其抗水性能比潤滑脂A提升了40%;潤滑脂C的質(zhì)量損失為10.35%,其抗水性能比潤滑脂B提升了82%以上,此外,其抗水性和黏附性能也優(yōu)于潤滑脂D。

圖3 潤滑脂流失量Fig.3 Loss amount of greases

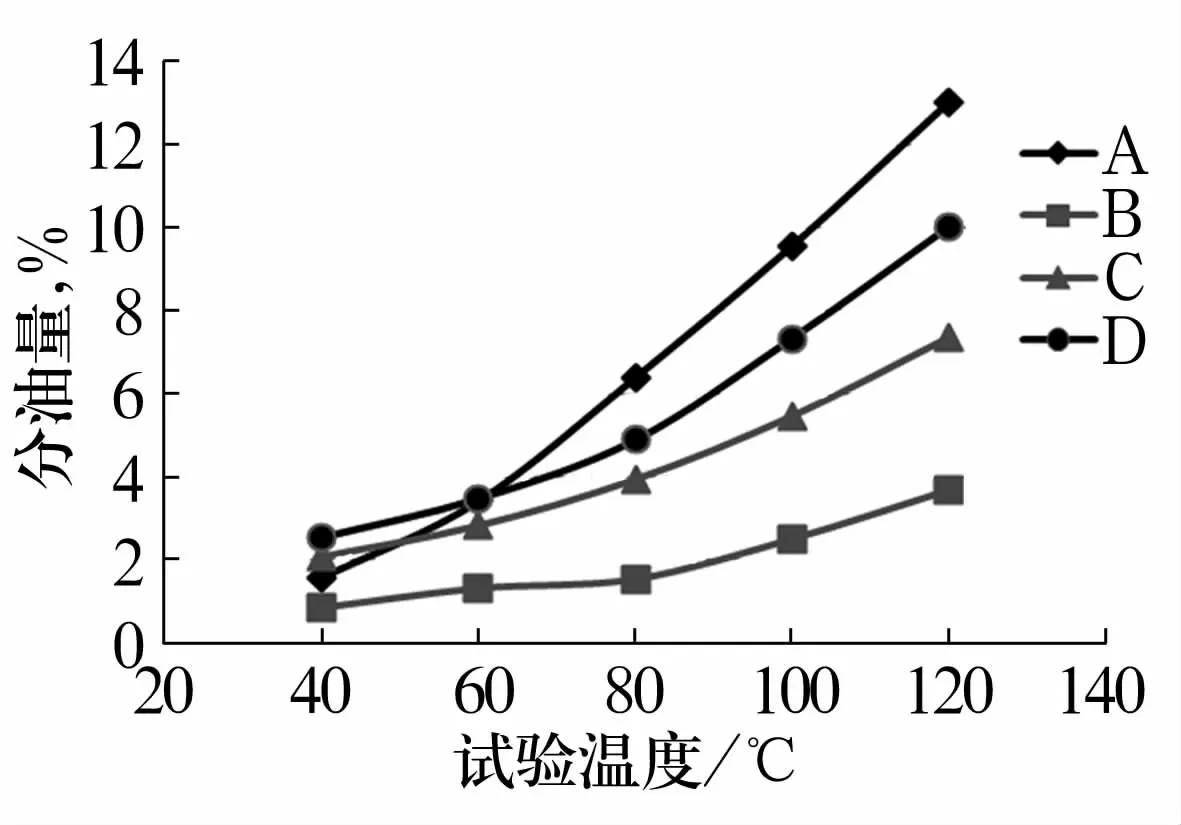

2.4 分油性能

對于商用車圓錐滾子軸承,按照DIN 51817測得的潤滑脂40℃下最適合的分油量為1% ~3%[12]。4種潤滑脂在不同溫度下的分油量如圖4所示。由圖可知,在40℃下,潤滑脂A,C,D的分油量在1%~3%的范圍內(nèi);而潤滑脂B的分油量明顯不足。

圖4 潤滑脂在不同溫度下的分油量Fig.4 Oil separation mass of greases under different temperatures

潤滑脂的分油能力取決于稠化劑的結(jié)構(gòu)和基礎(chǔ)油黏度,使用中受溫度、載荷、轉(zhuǎn)速的影響。隨著溫度的升高,基礎(chǔ)油分子的Brown運動加劇,當(dāng)基礎(chǔ)油分子的熱運動達(dá)到能夠擺脫皂纖維的束縛后,潤滑脂的分油量急劇增加。因此,隨著溫度的升高,潤滑脂的分油量呈顯著增長趨勢。潤滑脂A的分油量受溫度的影響最大,一方面是由于潤滑脂A的基礎(chǔ)油黏度低于其他3種潤滑脂;另一方面,鋰的皂分子束縛基礎(chǔ)油的能力弱于復(fù)合鋰皂分子。

在圓錐滾子軸承中,潤滑脂主要集中在滾道附近和保持架上,軸承在運轉(zhuǎn)過程中,通過離心力和表面張力分出的基礎(chǔ)油到達(dá)Hertz接觸區(qū),形成穩(wěn)定的潤滑油膜,從而降低軸承溫升,起到良好潤滑的作用[13]。臺架試驗中裝有不同潤滑脂的軸承溫度變化曲線如圖5所示。由圖可知,潤滑脂A由于分油量較大,在運行50 h之內(nèi),軸承溫度平穩(wěn)在95℃左右;50 h后,由于鋰基脂的機械安定性和黏附性差等原因,沒有潤滑脂的阻擋,分出的基礎(chǔ)油被甩出接觸區(qū)而造成“貧油”現(xiàn)象,導(dǎo)致軸承的溫度升高。潤滑脂B由于分油量不足,軸承的溫度始終在105~110℃波動,隨著運行時間的增加磨損不斷加劇,嚴(yán)重影響軸承的使用壽命。潤滑脂C分油量較潤滑脂B有了顯著增加,軸承的運行溫度也降低了10℃以上,并且其分油量隨著溫度的升高平穩(wěn)增加,有助于對軸承產(chǎn)生持續(xù)的潤滑作用,有利于延長軸承的使用壽命。裝有潤滑脂D的軸承運行開始時溫度較高,可能是因為軸承的溫度有一部分來自潤滑脂的攪動熱,隨著運行時間的增加,軸承溫度有明顯下降,80 h后由于其分油量過大或被氧化,軸承溫升又有增加的趨勢。

圖5 臺架試驗中軸承溫度變化曲線Fig.5 Variation curve of bearing temperatures during bench tests

2.5 行車試驗

裝有潤滑脂A的試驗車輛行駛到7×104km時,輪轂外部出現(xiàn)明顯的析油現(xiàn)象,輪轂軸承振動增加,磨損嚴(yán)重,由此判斷潤滑脂A達(dá)到使用壽命,終止試驗,取樣分析。其他3種潤滑脂均行駛2×105km后無明顯甩出潤滑脂、析出油的現(xiàn)象,潤滑脂B,C,D行駛2×105km結(jié)束試驗,取樣分析。

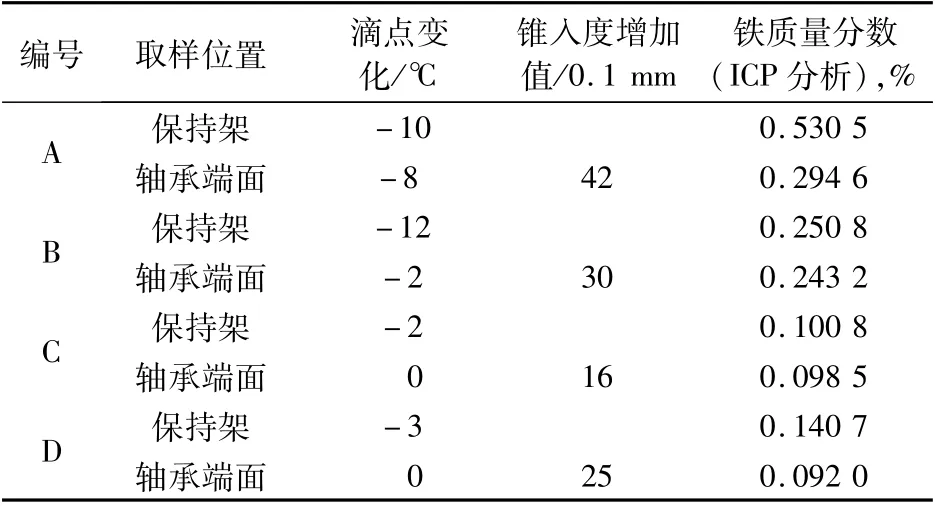

行車試驗后4種潤滑脂的理化指標(biāo)見表7。由表可知,潤滑脂A和B的滴點下降最明顯,下降約10℃,潤滑脂C和D的滴點變化不明顯,下降2℃左右;潤滑脂A的錐入度變化最大,增大了42單位,潤滑脂C的錐入度變化最小,只增大了15單位。與潤滑脂B相比,在實際行車中潤滑脂C的剪切安定性提高了47%。4種潤滑脂行車試驗后的錐入度變化趨勢與機械安定性的分析結(jié)果一致。

表7 行車試驗后潤滑脂的理化指標(biāo)Tab.7 Physicochemical indicators of greases after road tests

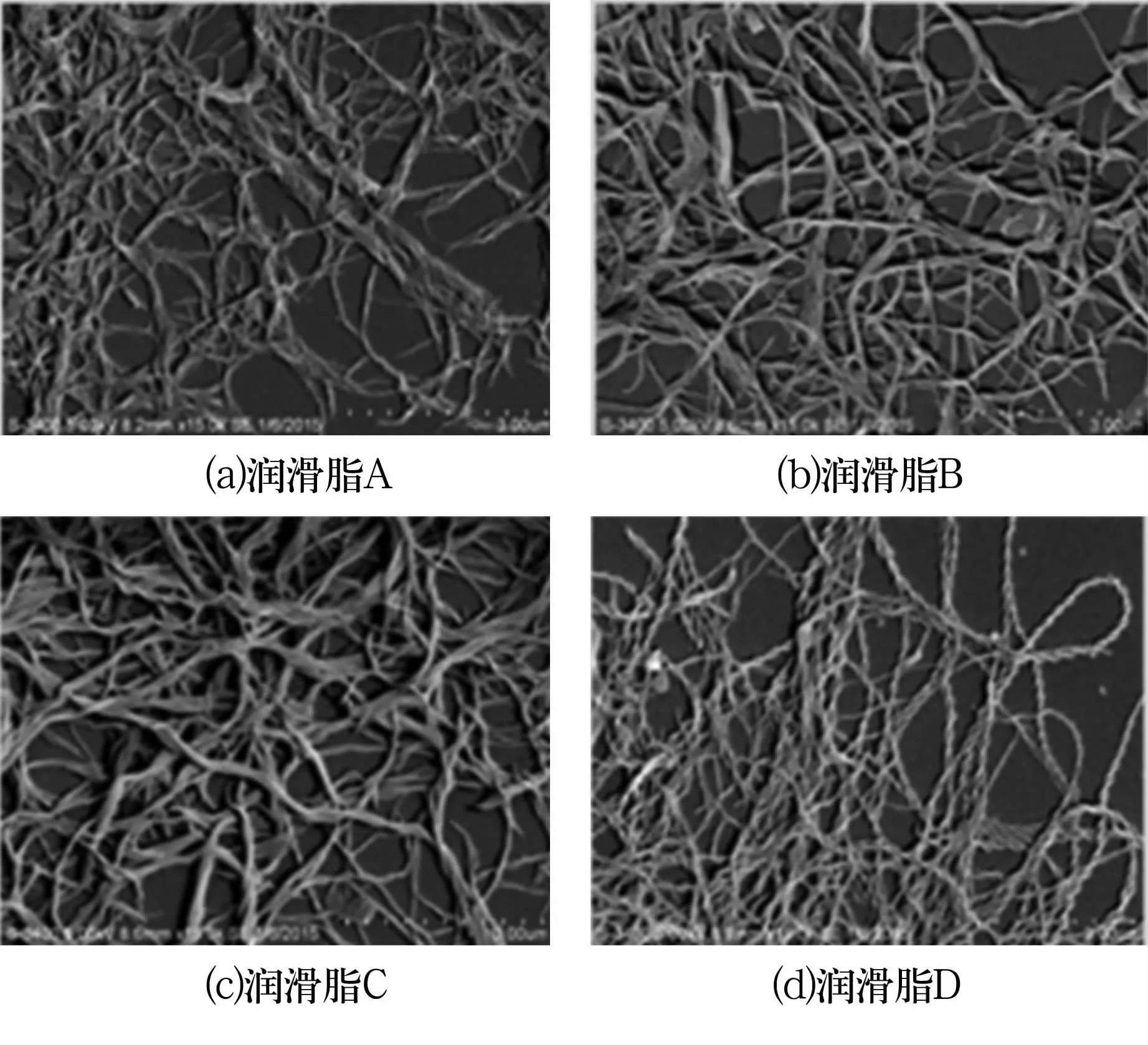

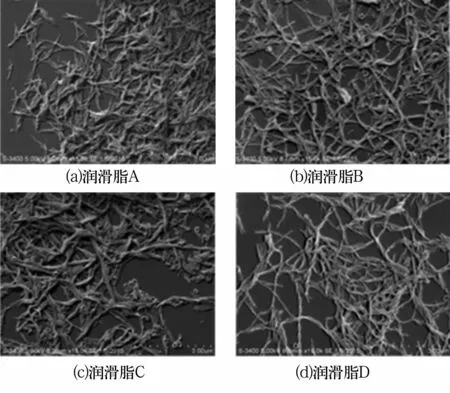

行車試驗前、后潤滑脂的皂纖維結(jié)構(gòu)分別如圖6、圖7所示。滴點和錐入度下降主要是因為潤滑脂在輪轂軸承中受到長時間的剪切,皂纖維被破壞(圖7),使?jié)櫥脑矸肿邮`基礎(chǔ)油的能力下降。與行車試驗前潤滑脂的皂纖維結(jié)構(gòu)相比,潤滑脂A的皂纖維破壞最嚴(yán)重,幾乎所有的皂纖維被剪斷;潤滑脂B的大部分皂纖維被剪斷,網(wǎng)狀結(jié)構(gòu)的主體被破壞;由于潤滑脂C的皂分子間結(jié)合力更強,因此其破壞程度明顯較輕,仍存在大量完整的皂纖維結(jié)構(gòu);潤滑脂D的皂纖維主體破壞,大量長纖維被剪斷,一些扭繩結(jié)構(gòu)變松散,繼續(xù)使用可能會造成潤滑脂流失和軸承失效。

圖6 行車試驗前潤滑脂的皂纖維結(jié)構(gòu)(105×)Fig.6 Soap fiber structure of greases before road tests

圖7 行車試驗后潤滑脂的皂纖維結(jié)構(gòu)(105×)Fig.7 Soap fiber structure of greases after road tests

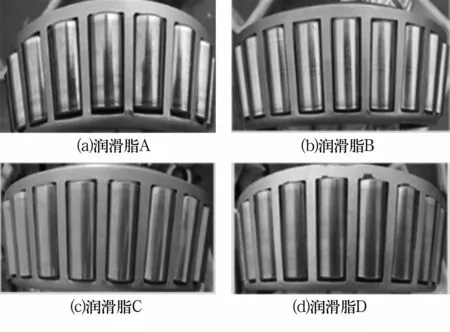

行車試驗后裝有不同潤滑脂的輪轂軸承外觀如圖8所示。由圖可知,使用潤滑脂A的軸承無腐蝕和銹蝕現(xiàn)象,滾子有嚴(yán)重的磨損和變色。使用電感耦合等離子體發(fā)射光譜儀(ICP)對試驗后潤滑脂進(jìn)行金屬元素分析,潤滑脂A鐵的質(zhì)量分?jǐn)?shù)超過0.5%,這說明與其他軸承相比,使用潤滑脂A的軸承磨損較為嚴(yán)重。由于潤滑脂A的耐高溫和機械安定性差,導(dǎo)致輪轂軸承磨損嚴(yán)重,使其發(fā)生早期失效。使用潤滑脂B的軸承有磨損和輕微變色,這是由于潤滑脂B的分油量不足,導(dǎo)致“貧油”現(xiàn)象。使用潤滑脂D的軸承無明顯磨損,只有輕微的變色,這是由軸承運行時的局部高溫引起。使用潤滑脂C的軸承無變色和磨損現(xiàn)象,軸承表面光亮無明顯壓痕和凹坑。由此可知,潤滑脂C能為輪轂軸承提供良好的潤滑保護(hù),完全滿足商用車輪轂軸承行駛2×105km的要求。

圖8 行車試驗后軸承外觀Fig.8 Appearance of bearings after road tests

3 結(jié)論

通過改善稠化劑纖維間的結(jié)合強度,改進(jìn)了復(fù)合鋰基潤滑脂的流變性能,使制備的新型復(fù)合鋰基潤滑脂具有良好的機械安定性、抗水性、黏附性和防護(hù)性能。通過試驗驗證了新型復(fù)合鋰基潤滑脂的各項性能和實際使用效果。結(jié)果證明,該潤滑脂能夠滿足商用車輪轂軸承2×105km的潤滑要求,特別是在高溫、高速、重載等苛刻的條件下,能夠提高車輛行駛的可靠性和安全性。