加工俄羅斯原油常壓渣油對催化裂化裝置的影響及應對措施

周貴仁,許 昀,朱根權

(1.中國化工集團大慶中藍石化有限公司,黑龍江 大慶 163713;2.中國石化石油化工科學研究院)

中國化工集團大慶中藍石化有限公司(簡稱大慶中藍石化)有兩套催化裂化裝置,一套為400 kta的MIP[1-2]裝置,另一套為500 kta的DCC[3-4]聯合裝置,其中500 kta DCC裝置反應-再生系統為高低并列式排列,自2012年開始基本按DCC-Ⅱ型運行,加工原料主要以大慶渣油為主。2015年底開始摻煉20%左右的俄羅斯混合原油(簡稱俄油,ESPO)的常壓渣油(簡稱常渣),2017年1月開始全部加工俄油常渣。趙建國等[5]考察了近幾年俄油性質的變化,認為俄油的變化趨勢如下:①總體呈變重的趨勢,密度、黏度等明顯提高,蠟含量,膠質、瀝青質等含量逐漸降低;②從餾程上看,2013 年小于300 ℃餾分質量分數為36.0%,遠低于2008 年的48.92%,輕組分的量減少明顯,常壓操作負荷降低,減壓蒸餾單元負荷增大;③某些金屬含量波動較大,如 Ca,Fe,Na 等,對后續加工裝置催化劑的活性產生影響;④酸值降低,2013 年酸值為0.04 mgKOHg,較2008 年的0.2 mgKOHg 低,對裝置產生腐蝕的風險減小;⑤°API比較平穩,在35~37 之間,屬于輕質原油。雖然原油的某些性質變化較大,但仍屬于含硫中間基原油。本文主要介紹大慶中藍石化催化裂化裝置加工俄油常渣的情況,以期為俄油原料多產低碳烯烴裝置的靈活操作提供參考。

1 俄油加工技術

1.1 裝置工藝特點

圖1 裝置反應-再生部分結構示意

1.2 俄油特點

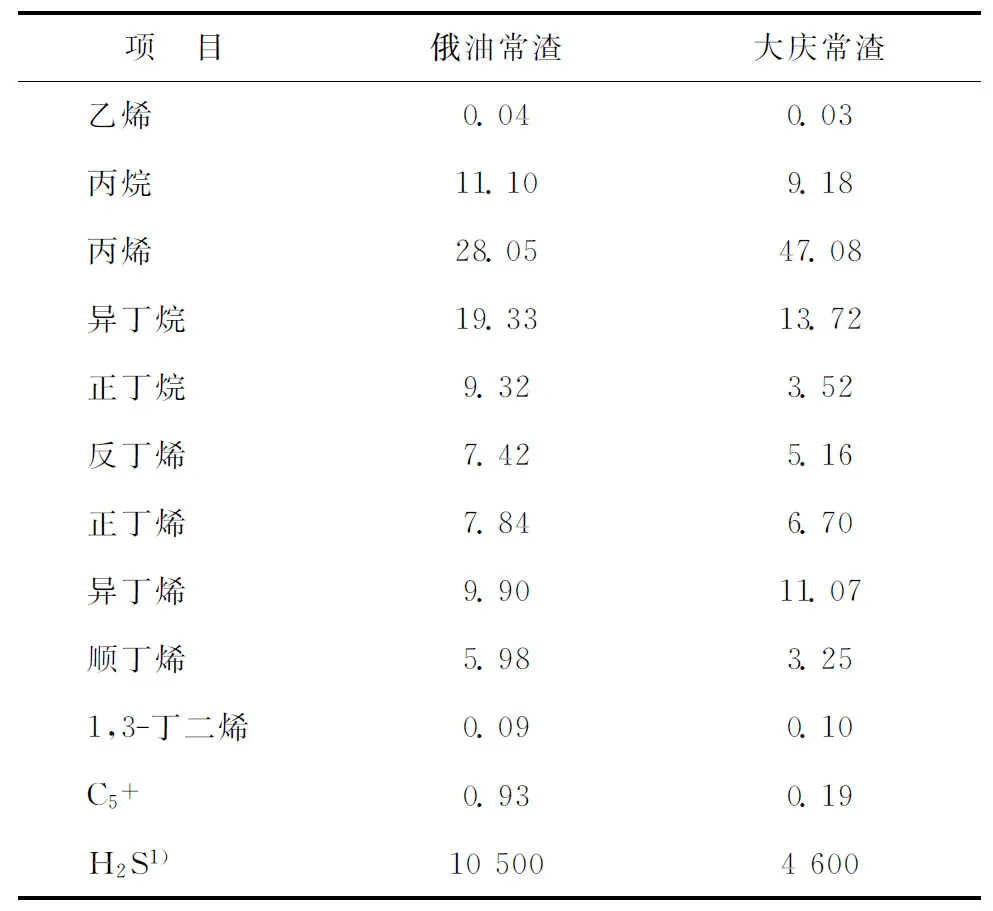

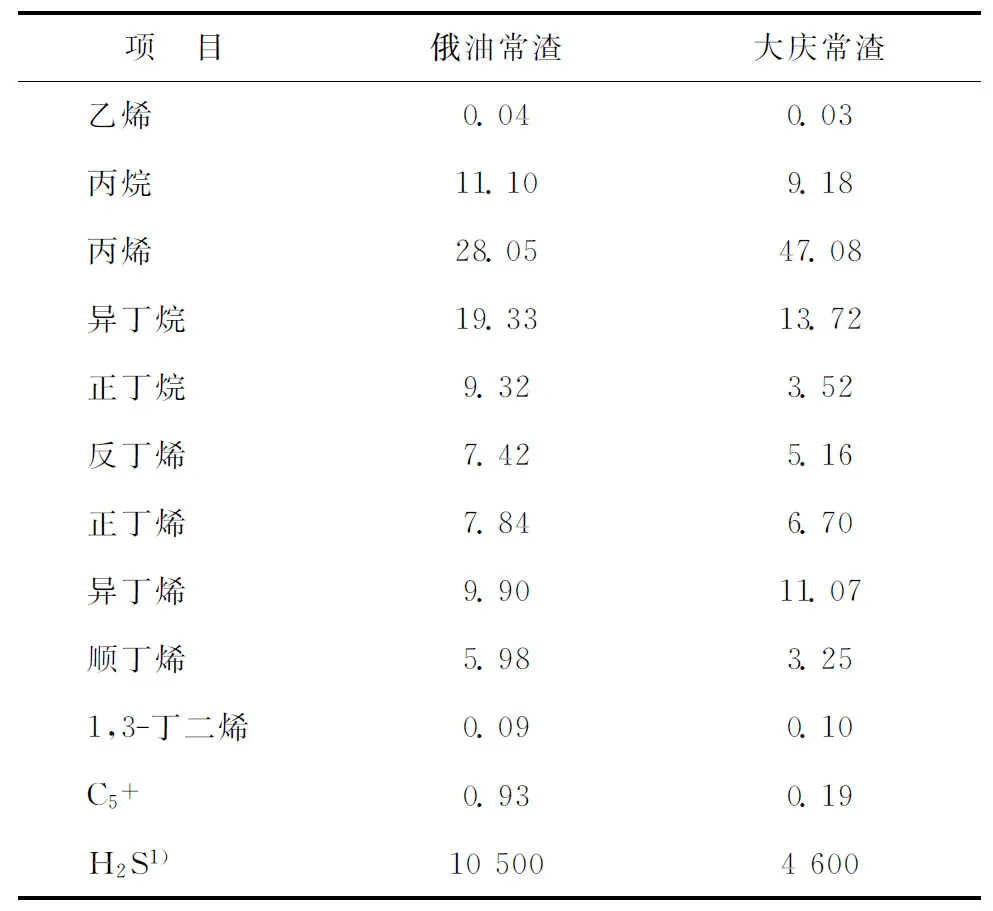

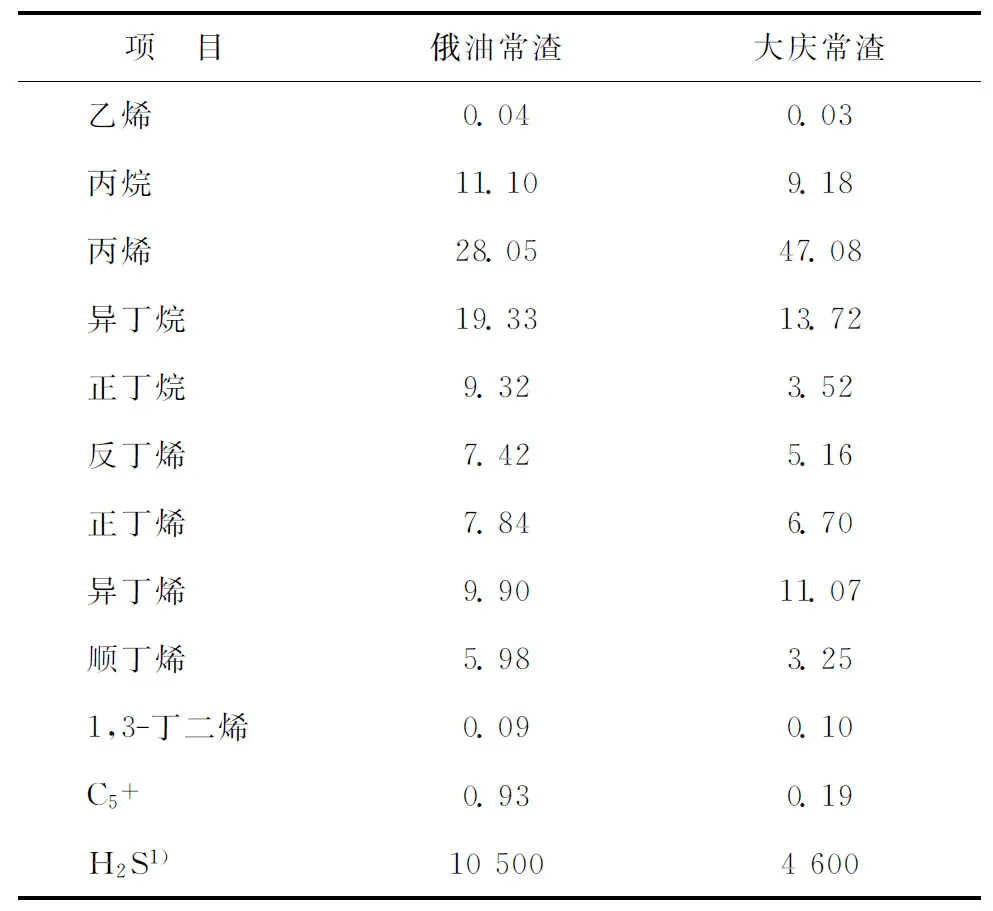

大慶中藍石化DCC裝置原料為俄油常渣,與大慶常渣的性質對比見表1。由表1可見,俄油常渣的飽和分含量比大慶常渣高,但瀝青質質量分數達到1.3%,明顯高于常規催化裂化原料,硫含量及殘炭偏高。初步判斷產物油漿及焦炭產率會增加,催化劑耗量也會增加。

2 結果與討論

2.1 操作參數對比

表2為加工俄油常渣和加工大慶常渣期間裝置的操作參數對比。由表2可見,原料變化期間除提高了進料溫度外,其它操作參數變化不大。

2.2 平衡催化劑性質對比

原料變更前后裝置沒有更換新的催化劑品種。表3為裝置加工兩種原料時平衡劑的性質對比,圖2和圖3分別為平衡劑上鎳、釩含量變化情況。由圖2和圖3可見:裝置全部改為加工俄油常渣后,催化劑上鎳質量分數均值降低了1 500 μgg左右,釩質量分數均值提高了1 000 μgg以上,而且還有繼續上漲的趨勢。與此同時催化劑的單耗由1.65 kgt原料升至2.48 kgt原料。

圖2 平衡催化劑上鎳含量變化情況

圖3 平衡催化劑上釩含量變化情況

2.3 產品分布對比

表4為加工俄油常渣和加工大慶常渣期間的物料平衡和產品收率對比。由表4可見:加工大慶常渣期間,汽油收率為45.58%,加工俄油常渣后汽油收率為42.48%,降低3.10百分點;加工俄油常渣后,油漿產率上升3.05百分點,液化氣收率上升3.55百分點。原料油改為俄油常渣后,對產品分布的影響較為顯著。

2.4 產物性質對比

表5為產物中干氣組成對比。由表5可見,加工俄油常渣時干氣中硫化氫含量增加近1倍,乙烯體積分數降低3.62百分點。

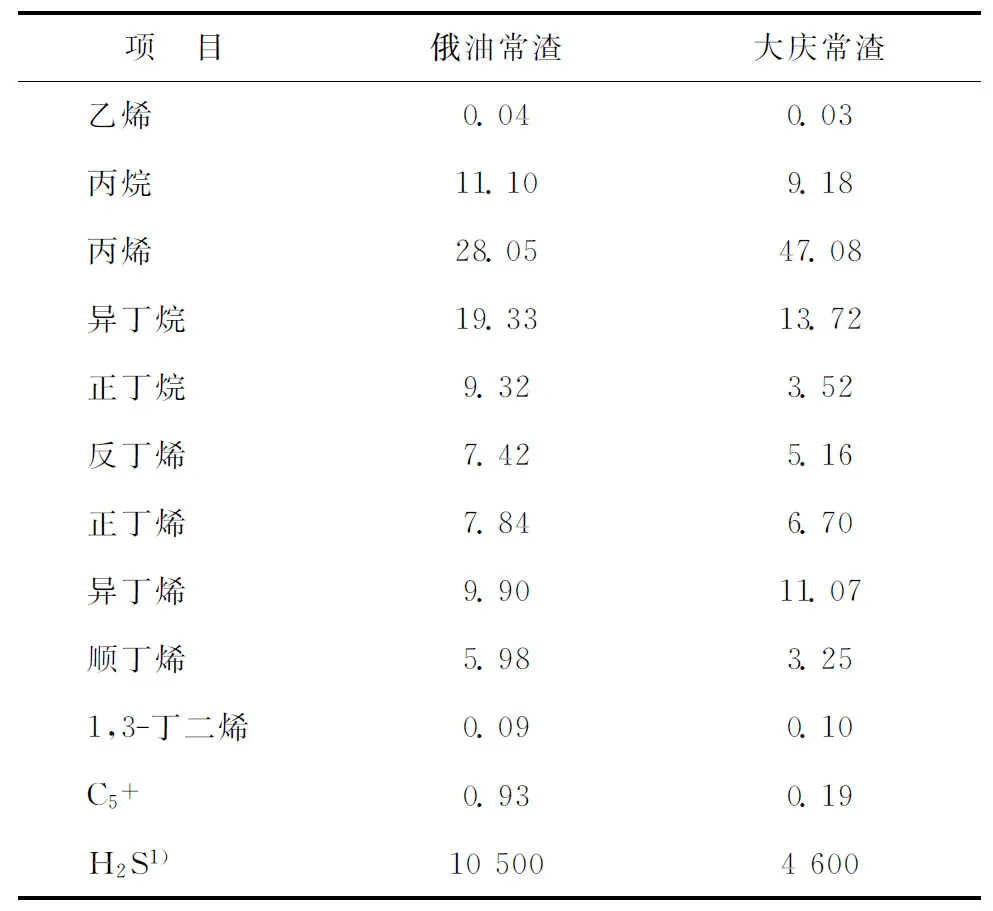

表6為產物中液化氣組成對比。由表6可見,加工俄油常渣時液化氣中丙烯含量明顯降低,異丁烯含量略有降低,硫化氫含量增加1倍以上。

表7為穩定汽油性質對比。由表7可見,加工俄油后汽油的密度和餾程無明顯變化,RON降低1.6個單位,烯烴質量分數降低4.9百分點。隨汽油標準的不斷提高,汽油辛烷值降低會給汽油調合出廠帶來一定的困難。2017年1月原油改變后,大慶中藍石化催化裂化汽油辛烷值降低,經過汽油加氫后,RON損失2個單位,雖有重整汽油調合,但仍無法使全部汽油達標出廠,還需外購混苯調合出廠,重整汽油全部用于調合92號汽油,無法生產95號汽油。

1)單位為μLL。

1)單位為μLL。

表8為柴油性質對比。由表8可見,原料變化后柴油密度大幅升高,十六烷值指數降低7.6個單位,為保證柴油滿足國Ⅴ排放標準出廠,催化裂化裝置必須嚴格控制柴油密度,以犧牲汽油收率來保證催化裂化柴油質量。

圖4為油漿密度統計結果。全部加工俄油渣油后,油漿密度(20 ℃)均值由1 043.52 kgm3升至1 069.72 kgm3,油漿100 ℃黏度由14.71 mm2s變為24.86 mm2s,黏度增加明顯,結焦傾向增加。2015年裝置采用油漿部分回煉、部分外甩的加工方式,2017年油漿全部外甩,從表2可以看出裝置主風量變化不大,足以證明俄油常渣瀝青質含量高,生焦量高。

圖4 油漿密度統計結果

3 俄油加工帶來的問題及應對措施

通過數據對比可見,催化裂化裝置加工俄油常渣對裝置的運行主要有以下幾方面影響:①生焦量大,油漿產率高,油漿性質變差,結焦風險增大;②硫含量增加,各產品及煙氣中硫含量上升,加快設備腐蝕,增加下游裝置脫硫壓力;③汽油產率下降,汽油辛烷值降低;④催化劑重金屬含量增加,劑耗增加。

針對油漿品質變差、生焦傾向增加的問題,采取的措施主要有:①適當提高霧化蒸汽量;②提高原料預熱溫度;③加大油漿產率,由2%逐步提高到5%;④油漿全部外甩,不回煉;⑤控制油漿的密度(20 ℃)小于1.07 kgL;⑥監控油漿黏度、固含量,如有超標及時提高外甩量(出現過油漿內焦粉突然達到50 gL的現象);⑦適當加大油漿阻垢劑的加注量,由最初的70 μgg提高到120 μgg;⑧控制較大的油漿循環量;⑨嚴格控制分餾塔塔底溫度小于350 ℃;⑩監控油漿泵電流,如有突然上升,馬上采取相應措施。

針對原料中硫含量增加,腐蝕風險加劇的問題,主要采取如下措施:①分餾塔頂部注水和中和緩蝕劑,從工藝防腐上入手;②對關鍵部位的管線設備進行定期測厚,做好記錄和分析比對,重點關注如柴油系統,富氣、粗汽油及吸收穩定系統,干氣線等;③加強設備防腐,對富氣液化氣系統換熱器芯子進行材質升級,管束做防腐處理,螺栓材質進行升級等;④加強含硫污水中鐵含量和硫含量監測頻次;⑤加強動設備計劃性維修,對關鍵部位的機泵定期打開檢查,對腐蝕嚴重的葉輪及泵體進行材質升級。

針對原料釩含量增加,影響催化劑活性和選擇性的問題,采取的措施有:①調整鈍化劑的配方,添加瀾系元素,提高鈍釩效果;②調整催化劑配方,添加抗釩組分,適當增加稀土含量,降低催化劑失活速率;③主動將催化劑單耗由1.8 kgt提高至2.4 kgt,保證催化劑的催化裂化活性。

針對汽油產品辛烷值低的問題,采取的主要措施為:

(1)從操作參數及原料方面調整。提升管出口反應溫度由500 ℃提高至505 ℃;控制反應深度,反應進料預熱溫度由180 ℃提高至210 ℃,適當調整霧化蒸汽量為進料量的4%,改善霧化效果;提高進料的密度,通過常壓裝置的深拔,密度提高8 kgm3;由于汽油重組分辛烷值較低,汽油終餾點由205 ℃降至195 ℃。通過操作上的調整后汽油RON達到88.90,提高0.57個單位。

(2)從催化劑配方上調整。針對催化裂化裝置加工俄油常渣的特點,中國石化石油化工科學研究院對裝置使用的HSC-1ZL催化劑進行優化,新的HSC-1ZL催化劑基質具有高比表面積及良好的分散性能,其傳熱效率高,針對高瀝青質俄油常渣可以在較高的油劑接觸溫度下得到芳香單片,達到捕捉芳香單片,提高其它孔的利用率,最大量保留直鏈烴,減少生焦的目的[6]。表9為催化劑配方調整后的汽油辛烷值和組分含量對比。由表9可見,HSC-1ZL型催化劑通過降低稀土含量、增加擇形分子篩含量等一系列配方的調整,增加異構化、芳構化反應活性,在適當控制烯烴含量的同時,最大限度地提高汽油辛烷值,減少后續汽油

加氫裝置加氫后辛烷值的損失。催化劑更換后,汽油烯烴體積分數增加1.0百分點,異構烷烴體積分數增加4.0百分點,芳烴體積分數增加1.0百分點,苯體積分數增加0.23百分點,RON提高1.62個單位,滿足了企業對汽油辛烷值的需求。

4 結束語

俄油常渣進催化裂化裝置加工帶來的影響是多方面的,無論裝置的腐蝕、硫平衡、產品分布以及能耗都會發生較大的改變,要想裝置能夠安全優化地加工俄油常渣,必須做出相應的改造,接受成本增加的現實。大慶中藍石化在加工俄油常渣上取得了一些經驗,達到了裝置的安全環保優質運行,以及效益最大化。