淺埋煤層工作面順槽圍巖支護技術的研究

張家榮

(潞安集團蒲縣常興煤業有限公司, 山西 臨汾 041207)

引言

煤炭工作面順槽大部分在煤層中,順槽的兩幫和頂板一方面由于受采動影響較大,另一方面由于受圍巖強度較低等因素的影響,造成順槽圍巖變形大,支護困難等問題比較突出,經常發生冒頂等事故,嚴重影響了礦井的高效安全生產。因此通過對淺埋煤層順槽圍巖變形破壞形式進行分析,并對其支護技術進行了研究,為減小順槽圍巖變形破壞提供依據。

1 淺埋煤層順槽圍巖變形破壞形式的分析

1.1 拉裂破壞分析

順槽頂板出現拉應力通常是由于上層覆巖層和水平地應力聯合作用下形成的,當產生的拉應力超出頂板巖層的極限強度后,就會使得頂板出現拉裂破壞。如果頂板為單一層狀,將出現完整的冒落拱,對于復合層狀的頂板,將形成平衡拱。

順槽開挖以后,受兩幫煤層壓力以及水平構造應力作用出現變形,表面圍巖產生拉力破壞。由于受媒體變形破壞的影響,順槽的原有跨度受到改變,造成了底板向上拱起,發生彎曲變形,最終導致頂板下沉和底臌等變形破壞現象[1]。

1.2 剪切破壞分析

由于順槽開挖后受力較為復雜,不僅受法向壓應力,還受到切向壓應力。在切向壓應力作用下,頂板沿著裂隙、節理面發生剪切滑移,超出一定范圍后將發生剪切破壞,最終發生冒落現象。順槽幫部在剪切應力作用下,出現片幫現象。當幫部巖體向順槽內部發生擠壓后,使得順槽發生變形,嚴重時將影響順槽的交通運輸和通風功能。

1.3 局部落實破壞分析

局部落實也是一種常見的順槽破壞形式,主要是由于地質因素以及現場施工因素引起的。地質因素主要有節理裂隙、受水浸泡分解等原因;現場施工主要受掘進機、爆破等生產擾動造成的落實和滑移等。因此在生產中應該盡量減小對順槽圍巖的擾動,并用錨桿和網片進行保護。

1.4 復合破壞分析

由于實際工程中順槽多為矩形形狀,加上周圍地質構造較為復雜,受工程擾動、地下水以及支護的影響較大,因此順槽的實際破壞形式往往是多種破壞形式綜合作用的結果。復雜的破壞形式使得順槽支護難度增大[2]。

2 順槽錨桿支護理論

2.1 懸吊理論

順槽開挖過程中巖層應力發生變化,在局部巖層會產生應力集中,當應力超出一定范圍后會使得巖層內部的裂隙發生擴展,最終導致破碎區的形成。通過錨桿的作用將頂板的軟巖層固定到上層穩定巖層,阻止軟巖層的下沉和離層,從而保證頂板的穩定。該支護理論認為軟巖層的重力將全部作用于錨桿上,對錨桿產生向下拉力。對于不穩定巖層能夠確定時可以采用上述理論進行錨桿設計。

2.2 松動圈支護理論

順槽開挖后由于應力作用產生一定范圍內的破裂區域,通常將此區域稱為松動圈。松動圈按照圍巖厚度大小分為小松動圈圍巖、中松動圈圍巖和大松動圈圍巖[3]。小松動圍巖圈厚度在0~40 cm,厚度值較小,圍巖重量很小,通常應用噴射混凝土支護來保證安全;中松動圍巖圈厚度值在40~150 cm范圍內,通常采用錨桿架噴層的支護方式,錨桿主要用于控制圍巖變形,噴層用于防止圍巖分化和輔助支護作用;大松動圍巖圈厚度值大于150 cm,此時圍巖變形較大,需要通過聯合支護,即錨噴網支護形式保證支護可靠性。

3 頂板支護參數的確定

本文通過懸吊理論和松動圈理論對錨桿支護參數進行計算。膠運順槽計算中取錨桿外漏部分長度l1為0.1 m;根據現場測量結果可知錨桿的有效長度l2為1.4 m;錨桿錨固長度l3取值為0.7 m;可計算出錨桿總長為:

將數據代入公式得:l=2.2 m。

錨桿直徑為:

式中:Q為錨桿錨固力,取80 kN;q為錨桿屈服強度,取 335 N/mm2。

將數值代入公式得:d=17.5 mm,取18 mm。

錨桿間排距為1 200 mm時,可通過下式計算出不穩定巖層的重量G:

式中:k為安全系數,取1.8;l2為錨桿的有效長度,1.4 mm;a1、a2錨桿間排距,取 a1×a2=1 200 mm×1 200 mm;γ為不穩定巖層的平均重力密度,20.0 kN/m3。

將數據代入公式得:G=72.58 kN。

在保證錨桿桿體承載力大于固定煤體載荷的情況下,選取Φ20的螺紋鋼錨桿,通過上述計算結果表明,選取錨桿滿足安全要求。

通過對松動圈窺視結果計算得幫部錨桿長度為:

式中:l1′為根據錨桿托盤厚度決定的錨桿外漏部分長度,取0.1 m;l2′為錨桿的有效長度,大于等于被懸吊巖層厚度,取0.9 m;l3′為錨桿錨固長度,通常取值為 0.5~1 m。

將數據代入公式得:l′=1.5 m。

通過類似的計算方法對輔運順槽進行計算。其中膠運順槽頂板、煤柱幫及開采幫分別采用Φ18 mm×2.2 m、Φ16 mm×1.5 m、Φ18 mm×1.5 m螺紋鋼錨桿,間排距分別為1.2 m×1.2 m、1.5 m×1.2 m、1.0 m×1.2 m;輔運順槽支護參數為:順槽頂板、煤柱幫及開采幫分別采用Φ18 mm×2.3 m、Φ16 mm×1.6 m、Φ18 mm×1.6 m螺紋鋼錨桿,間排距分別為1.2 m×1.2 m、1.0 m×1.2 m、1.0 m×1.2 m;均選用配套的拱形托盤。

4 支護效果數值模擬

本文通過采用數值計算軟件FLAC3D,在綜合考慮模型邊界效應的影響,應用“混合離散法”對上述頂板順槽的支護效果進行數值模擬。設置采高為4.5m,埋深為100m;模型大小規格為383m×100m×100 m,計算過程中對模型除頂面外其余各面施加約束,位移值為零。模擬時對模型進行了簡化,對相鄰近似地層進行合理合并,采用摩爾-庫倫準則,錨索結構單元模擬錨桿索的支護,具體計算模型如圖1所示,支護模型如圖2所示[4]。

圖1 FLAC3D計算模型圖

圖2 支護模型圖

4.1 計算參數

通過對該礦煤巖力學試驗以及相關的地質測量資料可得到具體物理參數如表1所示:

表1 數值模擬計算參數表

4.2 計算測點布置

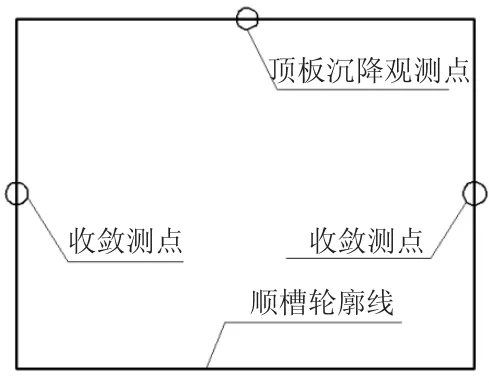

為了更加準確的分析順槽開挖后圍巖的變形情況,分別在順槽頂板和兩幫布置相應的檢測點,通過觀測變形來評價順槽支護的效果以及圍巖的穩定性情況。具體的監測點布置如圖3、圖4所示。

4.3 模擬結果分析

圖3 監測點橫斷面布置圖

圖4 監測點縱斷面布置圖

圖5 掘進期間順槽表面位移

下頁圖5所示為掘進期間順槽的表明位移曲線,從圖中可以看出,順槽開挖后,隨著距掌子距離的不斷增加,頂板下沉量和兩幫收斂量均出現增加趨勢,在距離小于30 m時,增加量較為明顯,出現線性增加趨勢;在距離大于30 m后增加趨勢變緩,隨著距離的增加下沉量和兩幫收斂量逐漸趨于平穩。膠運頂板和輔運頂板的最大下沉量分別為13.3 mm和12.4 mm;最大收斂值分別9.7 mm和8.3 mm[5]。

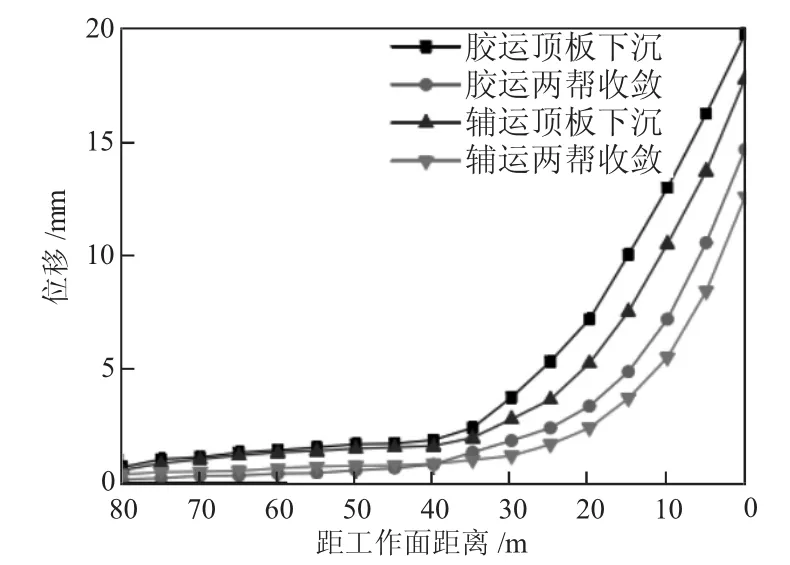

圖6所示為回采期間順槽的表明位移情況,從圖可以看出在離工作面的距離大于40 m時,頂板下沉量和兩幫收斂量變化不大,但是當距離小于40 m后,頂板下沉量和兩幫收斂量均出現明顯增加,呈線性增加趨勢。當距離為零時,膠運頂板和輔運頂板的最大下沉量分別為19.6 mm和17.8 mm;最大收斂值分別13.5 mm和11.3 mm。整體變化情況看,膠運順槽比輔運順槽的變形量要大。

圖6 回采期間順槽表面位移

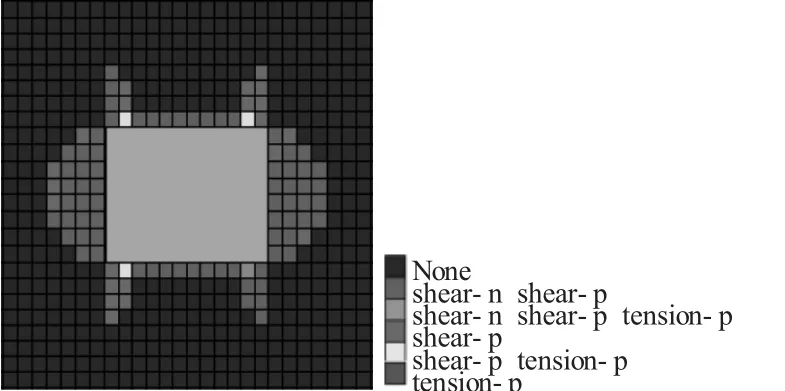

圖7、圖8所示為輔運順槽和膠運順槽的塑性區分布圖,從圖中可以看出,兩種順槽四周均產生了塑性區,其中輔運順槽頂底板和幫部的最大塑性區約為1.4 m和2.0 m;膠運順槽板和幫部的最大塑性區均約為2.0 m;通過上述對順槽變形和塑性區分布進行分析,可知該工況下順槽開挖和回采變形量較小,穩定好[6]。

圖7 輔運順槽塑性區分布圖

圖8 膠運順槽塑性區分布圖

5 結論

應用數值計算軟件FLAC3D對其進行了模擬計算,得出以下結論:

1)掘進期間,順槽開挖后,在一定范圍內,隨著距掌子距離的不斷增加,頂板下沉量和兩幫收斂量均出現增加趨勢,在30 m左右距離處下沉量和兩幫收斂量逐漸趨于平穩。

2)回采期間,當距工作面距離小于40 m后,頂板下沉量和兩幫收斂量均出現明顯增加,呈線性增加趨勢,從整體變化情況看,膠運順槽比輔運順槽的變形量要大。

綜合分析順槽變形和塑性區分布情況,可知該工況下順槽開挖和回采變形量較小,穩定好,能夠滿足正常安全生產需要。