液壓支架底閥流場的仿真分析和試驗驗證

吳 鵬

(山西汾西礦業集團靈北煤礦, 山西 靈石 031300)

引言

底閥是雙伸縮立柱上的一個重要的閥件,其實質是位置控制的單向閥,它控制著雙伸縮立柱的伸縮順序并保證立柱在整個行程范圍內有相同的工作阻力,使液壓支架的支護能力滿足其設計要求[1-2]。

由于底閥不需要國家安標檢驗認證,生產廠家在廠內完成基本的密封試驗后即對液壓支架配套。基于生產和設計水平,底閥的質量在一定程度上影響了立柱以及液壓支架的質量。因此對底閥進行優化設計很有必要。

流體在流道內部表現出的有關運動學及動力學方面的流動特性,是對底閥進行流場仿真的理論基礎。流場分析可以縮短設計驗證的時間,減少多次生產加工試驗驗證,有效地找到改進的根源。閥流道流場壓力分布和流速矢量分布分析,可以計算出底閥在一定流量的流體通過時的壓力損失,通過速度矢量分布圖來觀察流體流過時流速的變化情況,為改善底閥的動態特性和元件的設計提供了理論依據[3]。

1 底閥流道三維模型建立

建立適當的流道三維模型對數值模擬是否能夠真實反映底閥流道的流動狀態的起著重要的作用,同時會影響對計算機資源的要求,也影響仿真計算的時間和工作量。

幾何模型建立后,在FLUENT的workbench中利用網格劃分工具進行網格劃分。考慮底閥內部流道的形狀、閥芯的開度、及通流孔對流場的影響,為了得到更加精確的仿真結果,對閥體內流場進行了網格細化處理。

底閥在正向工作時靠壓力打開,影響其開度的因素很多,底閥的開度在不同的流量、壓力等工況下會有不同的數值,模擬時分別對開口度為6 mm和3 mm的模型進行網格劃分,經過處理后的網格模型,如圖1所示。

圖1 開度為6 mm和3 mm時的網格劃分模型

假設底閥閥體內的工作介質不可壓縮,流動是單相流,且工作介質和閥體無熱傳導現象。工作介質乳化液為95%的水+5%的乳化液,物理特征和水相近,模擬流體選用液態水,密度為998.2 kg/m3。動力黏度為0.001 003 kg/(m·s),流動狀態為湍流,流動模型采用標準k-ξ兩方程湍流模型。

根據底閥工作的情況,入口處采用速度入口邊界條件,進口作為入口邊界,底閥入口端面的流量為400 L/min,計算得出入口處的流速值取4.2 m/s;出口處采用outflow邊界條件,在出口截面上的相對壓力取為0.15 MPa。流體與壁面接觸的邊界為靜止,無滑移壁面。如果邊界壁面是靜止的,那么邊界上的流速也只能為零[4-5]。開口度為6 mm時經過228次迭代計算達到收斂,開口度為3 mm時經過194次迭代計算達到收斂。

2 仿真結果與分析

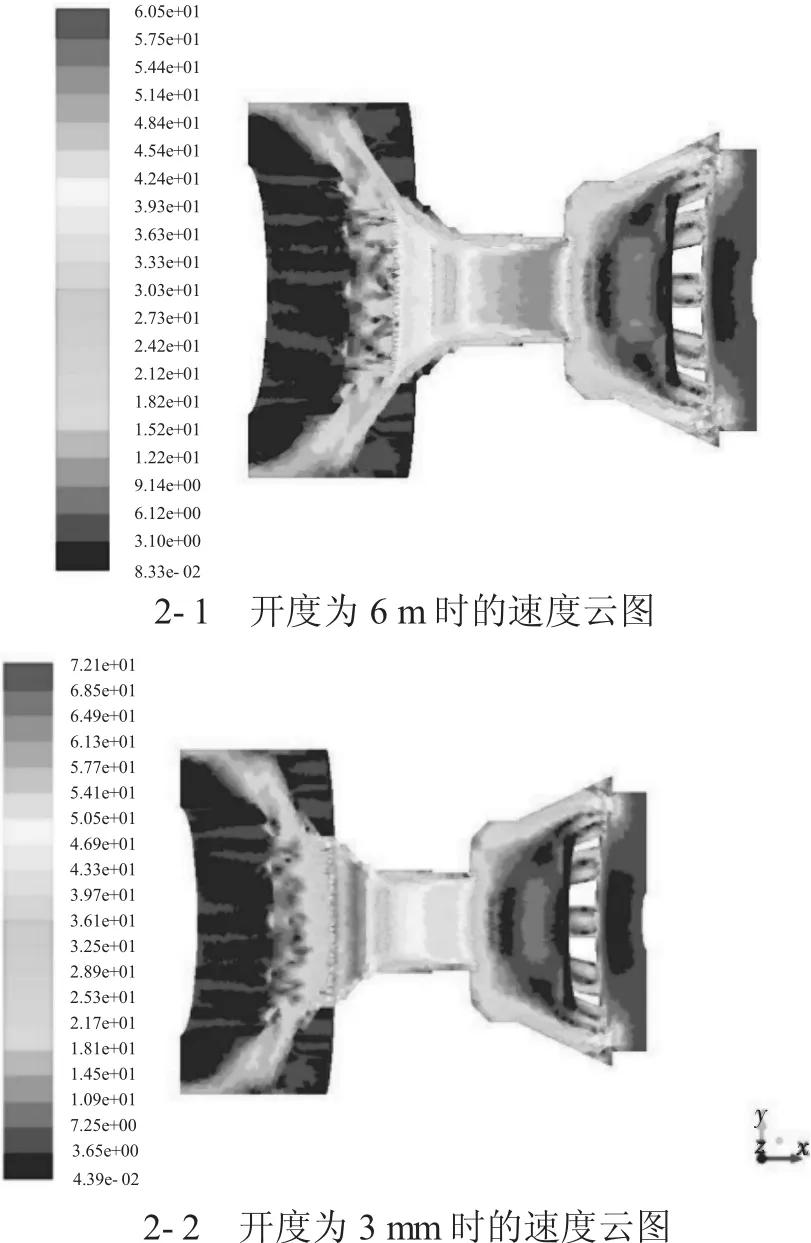

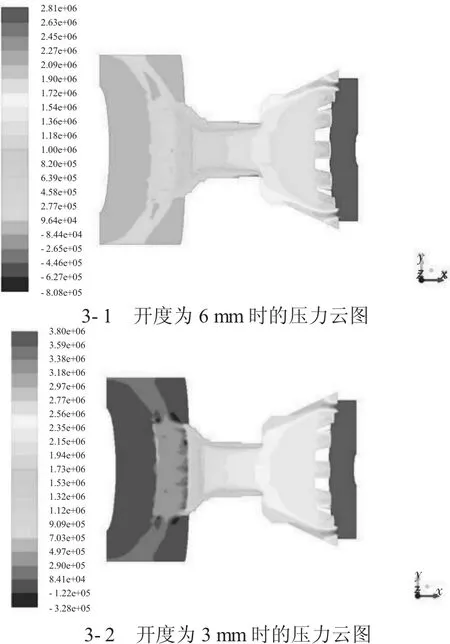

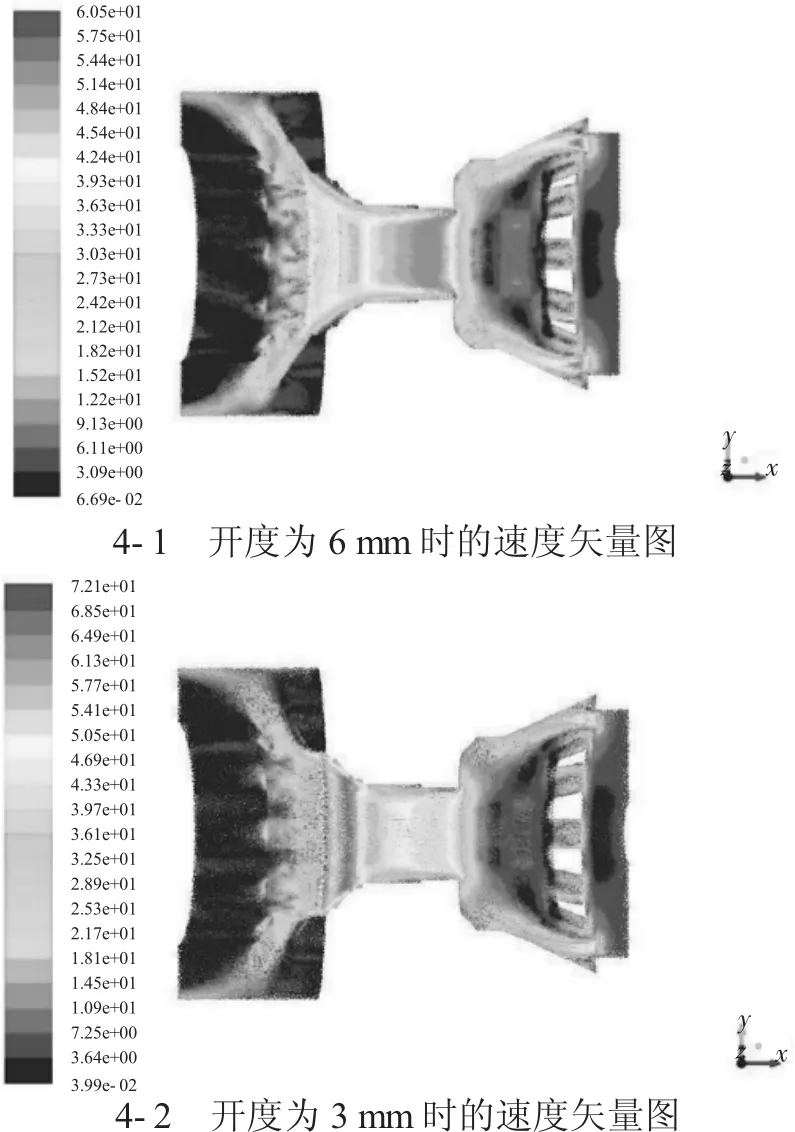

本文通過對閥體流道內部的仿真可以得到流道內部的流速的云圖(圖2)、壓力云圖(圖3)和速度矢量圖(圖4),并分析開度為6 mm和3 mm對計算結果的影響。

由圖2速度云圖可以看出,開度為6 mm時流道內最大流速為60.5 m/s,流速較大的地方集中在頂桿和過濾器的環形面積內。開度為3 mm時流道內的最大流速為72.1 m/s,流速較大的地方集中在閥芯錐面和閥座錐面之間的環形面積內。其中,進口處由于擋圈和半環對進口的遮擋,12-Φ6孔的進口處存在較高的流速,會產生較大的壓力損失。

圖2 速度(m/s)云圖

底閥設計需充分考慮底閥的裝配對進口的影響,需采取合適的裝配形式,避免零件對進口處的遮擋。

由圖3壓力云圖可以看出,開度為6 mm時底閥進出口的壓力差為2.81 MPa,開度為3 mm時底閥進出口的壓力差為3.8 MPa,可知底閥的開度對底閥進出口兩端的壓力差有重要的影響。

圖3 壓力(Pa)云圖

圖4 速度矢量(m/s)圖

底閥設計需充分考慮底閥的裝配和加工中產生的誤差對底閥開度的影響,會影響到整個支架液壓系統的正常工作。

3 試驗驗證

模型的簡化和處理、計算條件和邊界條件的設置會對計算模型進行修正,試驗的測量方法和儀器儀表的精度也存在誤差,會導致理論分析和實際試驗數據間存在差異。應用中通過理論計算和分析指導底閥結構的改進,通過試驗驗證理論分析結果[4-5]。

3.1 試驗內容

試驗項目有密封性試驗、開啟壓力試驗、正向流阻試驗。密封性試驗為包括高壓密封性試驗和低壓密封性試驗。高壓密封性試驗要求反向加壓至閉鎖壓力,保持2 min,不得有泄漏,低壓密封性試驗要求反向加壓至2 MPa,保持2 min,不得有泄漏。開啟壓力試驗為底閥正向開啟時的壓力。正向流阻試驗為底閥正向開啟,通過額定流量時底閥進出液兩端的壓力差。

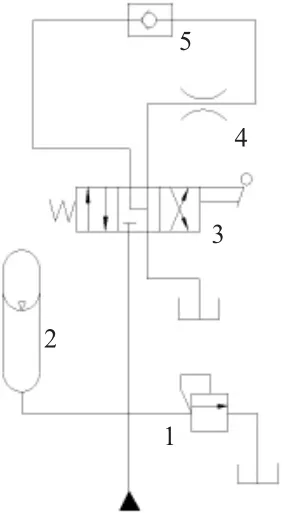

3.2 試驗原理

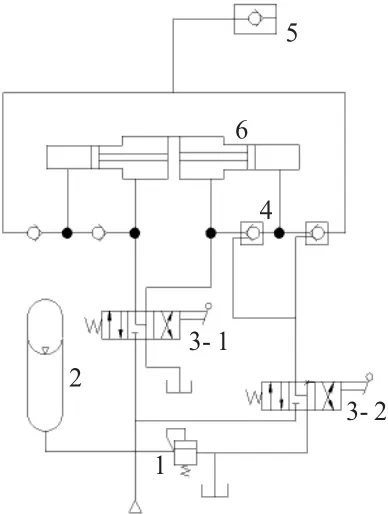

密封性試驗原理見圖5。由于底閥工作時壓力為50 MPa,液壓泵直接供壓滿足不了壓力需要,在系統中設置增壓缸,增壓缸的增壓比設置為1:4,滿足試驗壓力要求。為了減少系統中的壓力沖擊和管路的振動,同時為系統提供壓力補償,在系統中設置蓄能器。底閥密封性試驗為靜壓試驗,對泵的流量要求較低,廠內試驗時一般選用63 L/min的泵即可滿足日常的試驗要求。試驗介質是乳化液,泵一般使用軸向柱塞泵,額定壓力為31.5 MPa。系統中設置有兩片手動換向閥,3-1用于增壓,增壓缸為雙向增壓,換向閥的兩個工作位置都是增壓,換向閥3-2用于增壓缸高壓端的卸壓。試驗時在底閥的進口端設置壓力表,記錄壓力降。

密封性試驗時,由圖中3-1手動換向閥控制增壓缸實現底閥反向密封端的供液,底閥進口端與大氣相連,分別進行高壓密封性試驗、低壓密封性試驗,試驗完成后由3-2手動換向閥卸壓。

流阻試驗和開啟壓力試驗的試驗原理見圖6。廠內的試驗臺一般會將圖6的試驗回路和圖5回路合并成一個試驗系統。

圖5 密封性試驗原理

圖6 流阻和開啟壓力試驗原理

開啟壓力試驗時將底閥后的管路斷開,底閥出口與大氣相連,控制手動換向閥控制向底閥進口端緩慢加壓,系統壓力逐漸升高至底閥開啟,當乳化液在出口成線狀時底閥開啟,記錄底閥的開啟壓力值,試驗完成后由3-2手動換向閥回到中位,試驗系統卸壓。由于底閥開啟壓力較低,液壓系統壓力較高,試驗時應選擇量程合適的壓力表,操作手動換向閥時需緩慢加壓,以免影響試驗數據的可靠性。

流阻試驗時需保證底閥進口的流量滿足流量要求,為400 L/min,廠內使用200 L/min+125 L/min+80 L/min的泵組提供流量,試驗時節流孔在流阻試驗時不使用。操作手動換向閥實現底閥的正向開啟,記錄底閥進出口之間的壓力差即底閥的正向流阻。

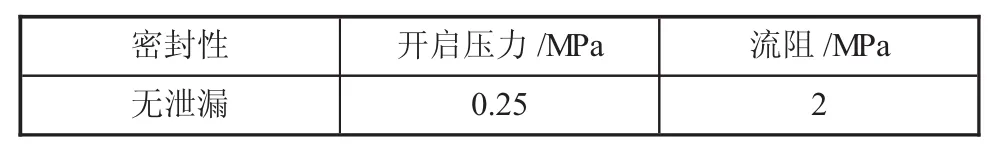

經過試驗驗證,試驗數據見表1。改進后的立柱底閥的開啟壓力為0.25 MPa,也有將開啟壓力設計為0.075 MPa的,不同的設計開啟壓力值會不同。正向進口400 L/min時流阻為2 MPa,反向時在閉鎖壓力下不泄漏,經過批量配套使用,滿足使用要求,未出現問題。

表1 試驗數據

支架在裝配過程中出現底閥嘯叫是較為常見的問題,研究發現是由于底閥開啟壓力高,彈簧的剛度大,流道設計不合理等導致正向開啟時的開度較小是嘯叫的主要原因。經過分析主要原因可能有以下幾個方面:缸徑設計不合理,活塞桿上腔的面積大于中缸上腔的面積;密封件摩擦力不均衡;中缸和活塞桿的同軸度精度低。改進后的底閥試驗中未出現嘯叫問題。

4 結論

將目前主流高端液壓支架用立柱底閥FD(G)作為研究對象,在總結和對比分析同類產品的特點后進行了底閥的結構設計,并對改進后的底閥進行仿真和試驗分析,通過仿真和試驗對產品的結構和性能進行驗證,流道的仿真和分析對產品結構的改進具有指導意義。