適用于高揚程的貫流泵設計及試驗

趙文龍,周大慶,鄭 源,戴啟璠,王宏圖,梁豪杰,孟小敏

(1.河海大學能源與電氣學院,南京 211100;2.江蘇省灌溉總渠管理處,江蘇 淮安 223200)

0 引 言

傳統設計理論認為揚程大于5 m的泵站選用軸流泵或混流泵,揚程低于5 m的優先選用貫流泵[1]。例如南水北調東線工程中,對于揚程高于5 m的泵站全部選用軸流泵或混流泵[2]。但軸流泵以及混流泵機組普遍存在以下缺點[3]:①機組均帶有空間導葉,軸線長度較長,使出水流道的型線轉彎角度過大,增加流道的水力損失;②機組泵軸過長,運行時軸向擺動較大,機組運行的穩定性低。而在相同開挖深度下,貫流泵機組可減少廠房的開挖量和混凝土澆筑量,降低泵站的造價。同時因其機組為臥式布置,流動條件好,水力損失小,被廣泛應用于排灌和調水等工程中[4]。施衛東等[4]結合南水北調東線工程金湖泵站低揚程大流量工況要求,對模型葉片出口和導葉之間的距離進行了優化。夏燁等[5]基于CFD軟件對某泵站雙向豎井貫流泵裝置進行三維流動數值模擬及水力性能優化設計。成立等[6]采用數值計算、性能試驗與PIV流場測試的方法,獲得了燈泡貫流泵裝置在大流量、小流量和最優工況條件下的流動和水力特性。關醒凡等[7]根據南水北調等工程建設的需要,對幾種不同形式的貫流泵裝置模型進行了試驗研究。戴啟璠等[8]在分析淮安三站存在問題的基礎上,從6個方面對淮安三站原有泵裝置進行優化。采用多種方法研究了優化后泵裝置的性能。

從上述研究背景來看,針對高揚程貫流泵的研究仍然很少涉及,且提升貫流泵站的適用揚程有很高的社會價值與經濟價值。所以對高揚程貫流泵進行優化設計并研究其特性很有必要。本文采用CFD數值模擬方法設計高效的、適用于7~10 m揚程范圍的高揚程貫流泵,并進行物理模型試驗驗證數值模擬結果的準確性。

1 貫流泵數值模擬

1.1 模型基本參數

圖1 貫流泵的模型三維圖Fig.1 Three dimensional model of tubular pump

1.2 計算域及網格劃分

模型由進水流道、葉輪室、后導葉、燈泡體、出水流道幾部分構成計算域。考慮到模型結構復雜,故使用ICEM對模型劃分適應性較強的非結構網格,網格質量均在0.3以上,質量較好。經過網格無關性驗證,當網格數目達到一定量級之后,再增加網格數對計算結果并沒有顯著的影響,效率的相對差值在1%以內。而增加網格的數目,對計算機的要求也會越高,因此,最終將總網格數量確定在了80萬左右,其中葉輪體網格數為35萬左右。

1.3 控制方程及邊界條件

貫流泵數值模擬介質為水,為不可壓縮的黏性流體。計算時采用不可壓縮的連續方程和雷諾時均N-S方程[9],方程如下:

▽u=0

(1)

(u▽)u=f-▽p/ρ+υ▽2u

(2)

式中:u為流體速度矢量;f為單位質量力矢量;ρ為流體密度;▽為哈密頓算符;p為流體微元上的壓強;υ為流體運動黏度。

湍流模型采用標準k-ε模型,計算中采用二階迎風格式來保證計算精度,對湍流流場中的速度和壓力方程用SIMPLEC算法進行耦合,計算時為確保收斂性,監測殘差值設為10-5。

計算域進口斷面設置為質量流量進口,出口斷面設置為自由出流。葉輪設置為旋轉域。壁面設置為無滑移邊界條件,近壁區域使用標準壁面函數的方法。

2 貫流泵優化設計

2.1 葉輪優化設計

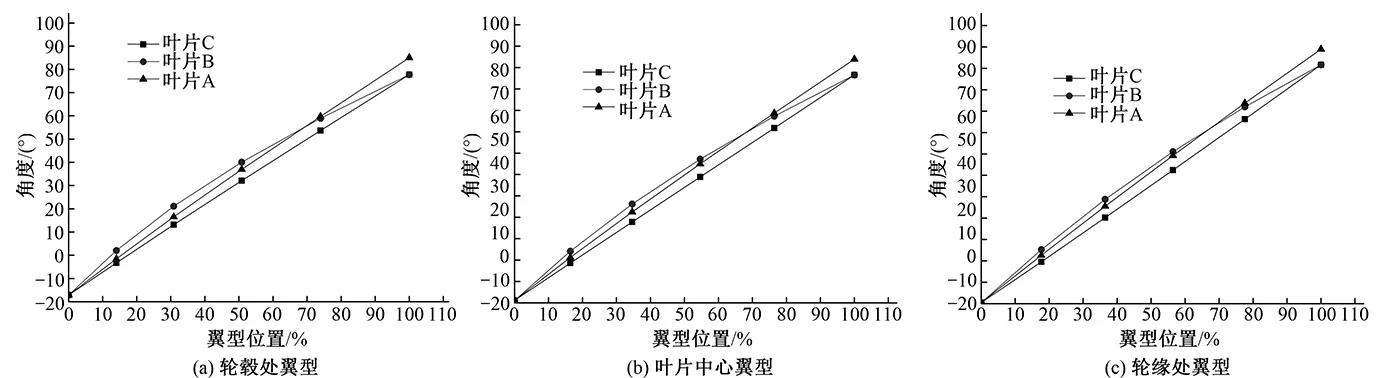

葉輪是水泵的關鍵部件,葉輪水力優化設計是整個研究工作的核心部分。為降低造價,設計等厚度葉片,葉片厚度為5 mm。通過改變葉片的進出水邊、包角及撓度,分別設計3種葉片方案A、B、C,并對其進行對比分析,以求得到符合設計預期的葉片模型。葉片三維模型如圖2所示,將不同葉片方案中結構參數利用輪轂處、輪緣處以及葉片中心處的翼型展示,即利用圖3表示不同翼型從進水到出水的不同比例位置處與旋轉平面X軸的角度。

圖2 不同葉片設計方案三維模型Fig.2 Three dimensional model of different blade design scheme

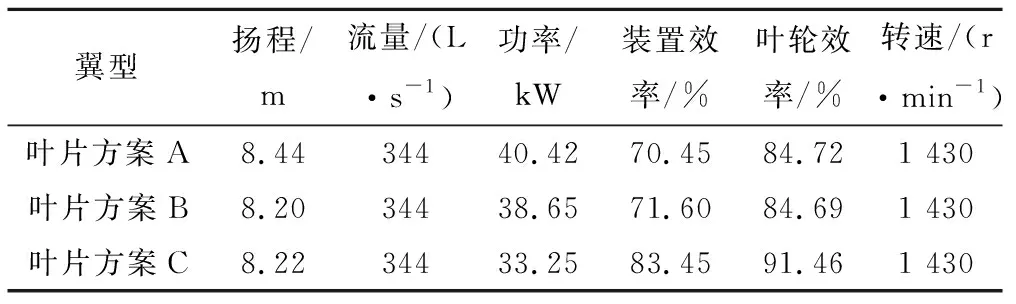

應用相同轉速和流量,對該工況下葉輪葉片進行不同方案的對比分析,數值模擬結果如表1所示。從表中不難看出,葉片方案A雖然揚程較高滿足需求,但效率明顯較低,而葉片方案B相比于方案A也并未有效提升裝置性能。而葉片方案C表現出較優的性能,不僅裝置在揚程上達到了預期的7~10 m,且在效率上比方案B提升了12%,達到了83.45%,葉輪效率也明顯提升6.7%。所以葉片設計方案C是較優方案。

圖4分別為3種設計方案的葉片壓力面與吸力面靜壓分布圖。可以看出葉片方案A正背面壓差小,壓力分布不均勻,且在葉片進口處存在小面積背面壓力不規律性增大,影響葉輪高效運行。葉片方案B與方案A存在相同的壓力分布不規律性增大的問題,而葉片方案C正背面壓差大,壓力分布比其他葉片方案更有規律且有層次,往出水邊方向呈遞減趨勢,整體分布較好,葉片背面有較大的高壓區,有效的提高了葉輪效率,同時極大的減小了葉片進口處壓力分布不均情況的存在。故葉片壓力分布圖可以更直觀表現出葉片方案C是較優方案。

圖3 不同葉片翼型表示Fig.3 Expression of different blade airfoils

圖4 不同葉片設計方案表面靜壓力分布圖Fig.4 Static pressure distribution for different blade design schemes

表1 不同葉片設計方案水泵模型計算結果Tab.1 Computation result of the pump fordifferent blade design schemes

2.2 葉片個數優化

葉片數量對泵裝置的效率、流量等都會有重要的影響。所以針對葉片數量進行優化。采用葉片方案C的葉片,在相同工況下考慮葉片數為3、4、5三種方案進行對比分析,其性能計算結果如表2所示。在其他過流部件相同的條件下,葉片數量對泵的揚程影響較大,但對裝置效率影響較小。3葉片模型效率為83.29%,對應揚程為7.31 m,4葉片模型效率83.45%,揚程8.22 m,5葉片模型效率82.78%,揚程8.74 m;隨著葉片數增加揚程逐漸升高,裝置功率也逐漸增大,但在葉片數量為4時,揚程較高滿足要求,效率相比其他葉片數較高,可得出葉片數為4是較優方案。

表2 不同葉片數水泵模型計算結果Tab.2 Computation result of the pump with different blade number

最終優化后貫流泵模型額定轉速為1 430 r/min,設計流量344 L/s,設計揚程為8.22 m,裝置效率為83.45%,葉輪效率為91.46%,

3 模型試驗分析

適用于高揚程的貫流泵模型采用方變圓直管進水流道及圓變方直管出水流道。葉輪葉片采用葉片方案C,葉輪直徑D=300 mm,葉片數為4個,導葉數為7個。葉輪葉片采用銅合金經過數控加工制成,導葉采用鋼制材料焊接成型。整體過流流道采用鋼板焊接制作。葉輪室開有觀察窗,便于觀測水流及汽蝕情況。將設計最優模型各部件加工成型,模型零件及整體裝置如圖5所示。試驗臺按照SL140-2006《水泵模型及裝置模型驗收試驗規程》進行設計、建造與驗收,試驗綜合誤差≤±4‰。

圖5 模型試驗裝置圖Fig.5 Picture of model test pump device

試驗臺測試貫流泵性能曲線與數值模擬計算貫流泵性能曲線對比如圖6所示。從圖6中可以看出,數值模擬和模型試驗結果曲線變化規律一致。流量-揚程-效率曲線在設計揚程7~10 m范圍內,模型試驗和數值模擬結果較為吻合,設計揚程8.22 m,效率為81.98%,模型流量為343.53 L/s,效率誤差為1.8%,流量誤差小于1%。模型試驗最高效率點為83.22%,數值模擬最高效率點為83.45%,誤差范圍較小。而在大流量遠偏離設計工況時出現一定的誤差,需今后進一步深入研究。目前分析其原因可能由于一方面在偏離設計工況時數值模擬采用的k-ε模型在非結構網格劃分的貫流泵偏離設計工況時計算數據與實際有一定偏差,另一方面在葉片加工時對進水邊進行打磨造成進水處葉片翼型有一定扭轉,在偏離設計工況下其影響累計加大使得試驗數據向右側偏移。總的來說試驗與數值模擬變化趨勢較為一致數據較為貼合,可證明數值模擬的可靠性,同時也驗證了可適用于高揚程的貫流泵優化效果顯著。

圖6 貫流泵裝置性能曲線對比Fig.6 Comparison of hydraulic performance curves of tubular pump device

4 結 語

本文利用CFD數值模擬設計適用于高揚程的貫流泵,在設計整體流道及過流部件的同時主要針對葉片翼型、葉片數量等進行優化設計。并對最終優化后模型進行物理模型試驗驗證。得出以下結論。

(1)葉輪翼型設計方案C的效率比其他葉片方案均提升13%左右,達到了83.45%。葉輪效率較葉片方案B也明顯提升6.7%;優選葉片數為4,使得裝置達到8.22 m高揚程的基礎上,比葉片數為3或5時效率高。

(2)數值模擬最優模型設計揚程8.22 m,效率為83.45%,流量為344 L/s。物理模型試驗最高效率點為83.22%,設計揚程下效率為81.98%。誤差范圍較小。由此可證明數值模擬的可靠性,同時也驗證了可適用于高揚程的貫流泵設計較為成功。此次研究為今后貫流泵的高揚程設計提供了參考依據。