基于雙熱阻模型的典型芯片封裝熱分析及評估方法

申海東,張澤,陳科雯,歐永

(1. 工業和信息化部電子第五研究所,廣州 510610;2. 廣東省電子信息產品可靠性技術重點實驗室,廣州 510610;3. 電子信息產品可靠性分析與測試技術國家地方聯合工程中心,廣州 510610;4. 廣東省智能機器人可靠性工程技術研究中心,廣州 510610;5. 泰州賽寶工業技術研究院有限公司,江蘇 泰州 225500)

如何有效地發現、解決封裝芯片的散熱問題是封裝技術發展的研究方向之一,隨著電子產品的小型化和高性能化,電子產品組裝密度越來越高,而面臨的處理任務也越來越復雜,導致在日益減少的封裝尺寸下,單位面積的功率迅速增加,這對封裝技術提出了更高的要求[1-2]。為了研究芯片的散熱問題,國內外相關學者在借助熱仿真技術解決產品的熱設計問題方面做了大量應用研究[3-5],然而在應用仿真技術時,如何建立準確合理的仿真模型,是困擾仿真技術順利實施的問題之一。如果詳細了解芯片的內部結構和封裝工藝,建立接近實際的芯片詳細結構熱模型,則建模難度大,計算資源需求高,且往往芯片封裝內部的結構由于廠家的保密性原因很難獲得詳細參數。也有較多學者研究分析了熱阻網絡模型的建模方法[6-9],該方法能最大程度反映器件的實際熱流路徑,但該方法需要建立多個熱阻模型,參數獲取難度較大,較難在工程應用中推廣。因此,目前開展的建模方式中,大多采用“集總參數法”對元器件進行簡化建模[10],該方法簡單快速,但該建模方法應用存在一定局限性,尤其對于熱導率分布不均勻器件,其仿真誤差相對較大。

基于此,文中研究分析了基于雙熱阻模型的典型芯片封裝的建模方法,并基于項目案例進行了實際應用。與集總參數法的仿真結果進行了對比評價,分析了雙熱阻模型建模仿真方法的優越性。

1 芯片散熱相關理論簡介

1.1 傳熱基本理論

任意兩個不同物體之間以及同一物體間的不同溫度區域都會存在熱量傳遞現象,傳熱學研究的核心內容為熱量傳遞的規律。熱量傳遞的三種方式為熱傳導、熱對流和熱輻射,分別遵循傅里葉定律、牛頓冷卻定律和斯蒂芬-玻爾茲曼定律。

1.2 芯片的散熱方式

一般而言,封裝芯片的散熱方式也包含了上述三種熱傳遞形式,即熱傳導、熱對流和熱輻射三種方式。不同環境下,其主要散熱形式存在差異。對于自然冷卻的封裝芯片而言,其主要傳熱形式為熱傳導;對于強迫風冷設備中的典型封裝芯片,主要傳熱形式為熱對流;對于特殊的太空環境而言,此時其主要傳熱形式為熱傳導和熱輻射。當然其主要散熱形式和具體的熱設計措施有關,不存在通用的規律。圖1所示為典型封裝芯片的傳熱路徑。

2 熱阻理論及元器件建模方法

2.1 集總參數法

集總參數法即設置物體內部單一導熱率,認為物體溫度均勻一致的近似分析方法。該方法簡單、易操作、所需信息少,適用于一般元件,例如電阻、電感等。對于器件而言,由于封裝內部結構、材料的不同,導致封裝不同方向導熱率會有較大差異。采用集總參數法建模,則仿真誤差可能相對較大,后續會作具體對比分析。

2.2 雙熱阻模型建模法

2.2.1 熱阻簡介

熱阻表示介質吸收1 W熱量后對應的溫升,單位為 K/W 或℃/W。熱量在物體內部以熱傳導的方式傳遞,與電阻定義類似,熱阻與介質的材料參數和幾何參數存在關系式:

式中:R為熱阻;λ為平板物體材料熱導率;A為平板垂直于熱流方向的截面積;b為平板在傳熱路徑上的厚度。

2.2.2 雙熱阻模型的定義

對于典型芯片封裝而言,主要的封裝熱阻包括Die結到環境(Junction-to-Ambient)的熱阻 Rja,結到殼(Junction-to-Case)的熱阻Rjc和結到板(Junction-to-Board)的熱阻 Rjb。其中 Rja與器件所處的環境有關,且器件規格書中的規定值一般為生產商基于標準環境測試[11]所得。而往往實際應用環境和標準測試環境差別較大,Rja很難應用于芯片結溫預計,更多地應用于不同封裝芯片間的橫向比較,定性對比不同封裝芯片的散熱能力。因此,在實際應用時,更多地采用結殼熱阻Rjc和結板熱阻Rjb評價器件的散熱能力,由此便產生了雙熱阻模型。

在建立雙熱阻模型時一般作如下假設。

1)結點熱量僅存在兩條散熱途徑:通過上表面傳遞到空氣中或散熱器上,通過下表面傳遞到 PCB板上。

2)上下表面為等溫面,不發生熱量傳遞。

3)側面為絕熱面,即結點熱量不通過側面傳遞。

雙熱阻模型如圖3所示,包括3個節點,2個熱阻。其中3個節點為分別為殼節點、結節點(Die 功耗產生的位置)和板節點,其代表了芯片的主要傳熱路徑。

對于雙熱阻模型中的熱阻值都能通過對應的實驗測試得到,其中Rjb的測試標準依據JESD 51-8[12-13],Rjc的測試標準依據 JESD 51-12[14]。由此便可以構建芯片的雙熱阻模型,且一般器件生產商會在規格書中給出這三個參數,從而極大地降低了雙熱阻模型在熱仿真試驗中的應用難度。

3 應用

3.1 元器件建模

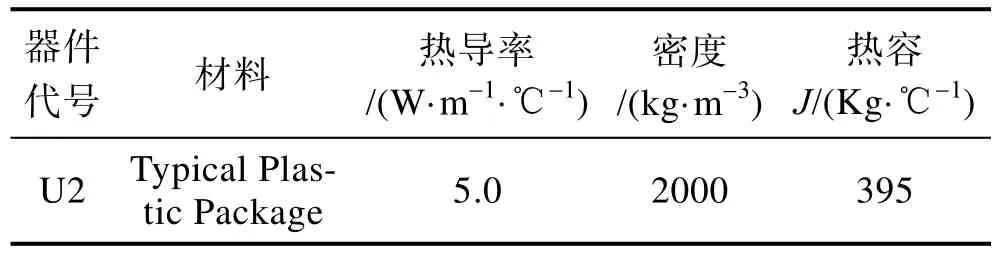

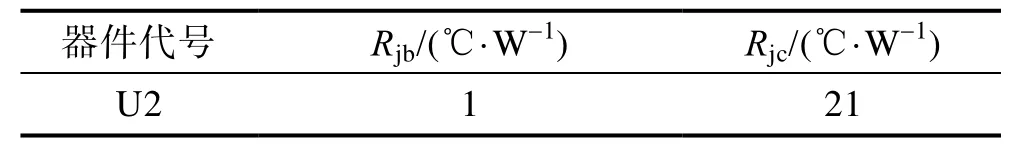

文中以某公司 ECU上器件 U2為例,基于上述兩種不同方法建立了元器件熱仿真分析模型。其中基于集總參數法,器件為塑封材料,選用材料為軟件器件庫中Typical Plastic Package(典型塑封材料),材料參數見表1(其中熱容參數僅影響瞬態計算結果)。基于雙熱阻模型的建模方式,需要獲取器件相應熱阻值,根據U2器件的Datasheet查找到該器件的熱阻值見表2。

表1 材料參數

表2 U2熱阻值

基于上述參數,建立元器件的等效模型如圖4所示。從圖4b中可以看出,基于雙熱阻模型的U2熱仿真模型明顯分為上下兩層,表示為不同的熱阻材質;而基于集總參數的等效模型則為一個整體等效塊。該項目中,整個產品結構為全密閉機盒,該器件的散熱方式除通過PCB板散熱,另外在器件上表面有導熱墊與外殼相連,借助外殼進行散熱,如圖5所示。

3.2 仿真環境建模

為了對比分析仿真結果的準確性,開展了溫度實測試驗,為了保證環境溫度的穩定性,該實測試驗在高溫試驗箱中開展,環境溫度為90 ℃。試驗由產品生產商負責開展,采用熱電偶貼裝監控U2器件的焊盤溫度和殼溫,且在進行仿真分析時發現是否準確構建試驗箱等效模型,對仿真試驗結果影響較大。圖6a為高溫試驗箱示意圖,產品件僅作為位置示意,用于保證仿真模型的擺放位置和實測一致,不代表實際產品。構建的試驗箱等效模型如圖6b所示。

3.3 結果分析與評價

3.3.1 實測環境建模

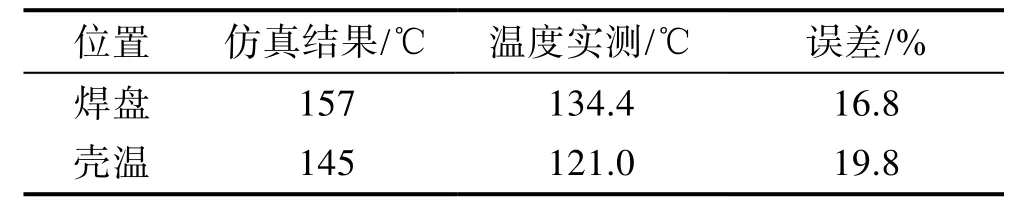

當產品位于試驗箱進行實測試驗時,由于目前絕大數試驗箱的工作原理是通過對氣體加熱制冷從而對箱內溫度進行控制,因此試驗箱內部存在一定的風速,由此導致產品的外殼散熱方式由自然對流轉化為強迫對流。如果在仿真計算中僅控制環境溫度為 90℃,而忽略試驗箱內部風速的影響,則計算結果誤差較大。未考慮試驗箱環境時,其元器件溫度如圖7所示,元器件溫度對比見表3。由結果可知,器件溫度明顯偏高,仿真誤差較大。

表3 U2溫度對比

3.3.2 不同建模方式試驗

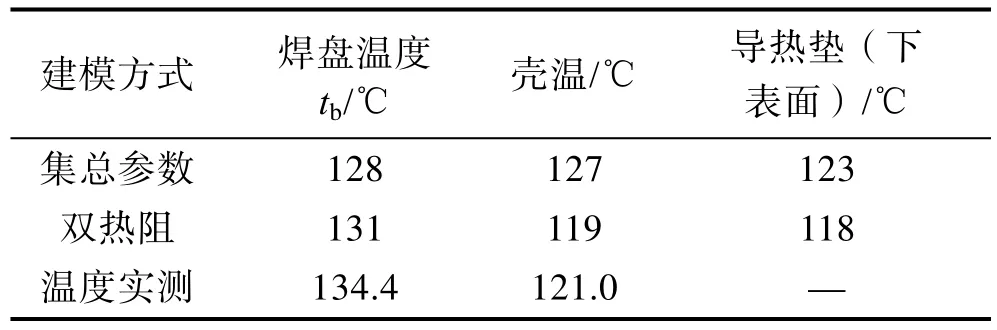

該項目環境溫度為90 ℃,經過仿真計算,在保證其他條件一致的情況下獲得兩種不同建模方式下的計算結果見表4,器件分布云圖如圖8所示。

表4 器件溫度對比

由仿真結果可得,基于雙熱阻建模方法的器件U2焊盤溫度為131 ℃,殼溫為119 ℃,導熱墊下表面溫度為118 ℃,器件焊盤溫度與殼溫、導熱墊溫差較大。依據 U2元器件規格書,結殼熱阻 Rjc為21 ℃/W,結板熱阻Rjb為1 ℃/W,差距較大。U2器件主要通過 PCB板散熱,熱仿真結果也較好地反映了器件的實際熱分布。且由圖 8a可知,焊盤溫度相對較高,應加強U2器件PCB區域的散熱能力,降低器件焊盤溫度,縮小與封裝上表面溫差。

基于集總參數建模方法的器件焊盤溫度為128 ℃,殼溫為127 ℃,導熱墊下表面溫度為123 ℃,三者溫差較小,整體誤差相對較大。另一方面,由U2器件溫度分布云圖8b也可發現,U2整體溫度趨近一致,與器件的實際熱分布誤差較大,從而難以準確評價器件的散熱措施的有效性。

綜上所述,基于雙熱阻模型的建模方法,器件仿真溫度準確性更高,且能較好反映器件的實際熱分布,從而能更好地評價器件的散熱措施,發現熱設計缺陷。而集總參數法在文中的應用項目中,器件的仿真溫度誤差相對較大,尤其是器件殼溫誤差較大,且器件仿真溫度分布云圖也與實際情況差異較大,難以準確評估器件的散熱措施是否合理。

4 結論

1)簡述了元器件集總參數建模法和雙熱阻模型的概念界定。

2)研究分析了雙熱阻模型的建模方法和應用范圍。

3)以某ECU為例分別建立了U2器件的雙熱阻模型和集總參數模型,并對比評估了兩者熱仿真結果的準確性。

4)建立了考慮試驗箱環境和不考慮試驗箱環境的仿真模型,并對仿真結果進行了評價。