一種全承載客車用矩形管全自動下料機的設計改造

劉亮(安徽安凱金達機械制造有限公司,合肥 230051)

0 引言

我公司主要從事客車車身用矩形管下料、零部件加工、底架總成的焊接及車身骨架焊接生產工作。客車采用全承載技術,以“鳥籠式”整體框式骨架結構代替底盤扣車身的結構,做為構成此“鳥籠式”結構的主要載體,矩形管需要根據車身骨架及底架設計需求,選取不同管型、不同長度、不同切口角度相結合來完成。

1 矩形管下料流程及工藝分析

圖1是全承載客車車身底架結構示意圖。其主要構成部分為矩形管,料型及標注參數如圖2所示。生產人員根據車身生產矩形管明細,區分管型下料。現有下料工藝主要為:普通圓盤鋸床下料,下料角度通過人工旋轉圓盤至所需角度,再人為計算料長并測量后,裝夾下料。生產任務較為繁重,操作人員在進行下料時易測量錯誤,導致下料誤差大或錯料,質量問題較為嚴重;且一部機床需配置2人,1人主刀切割下料,1人輔助測量檢驗與成品料碼放,勞動強度大。

2 全自動下料機床改造結構及流程原理

2.1 全自動下料機床改造結構設計

圖1 全承載客車車身底架結構示意圖

圖2 矩形管參數示意圖

在僅有下料機主體機頭的情況下,要實現全自動下料,整個上料系統、送料系統、定尺下料機構、以及連接方式等均需要設計,并根據現場實際操作需求進行優化。其上料傳動依靠鏈輪鏈條傳動,送料和定尺方式則是依靠伺服電動機帶動絲桿實現精準定位。各動作之間則是依靠多種感應器進行信號的傳輸和銜接。

因為原有機床轉盤無動力實現旋轉,為了能夠實現轉動,我們在原有機床圓盤的外圓處加裝一個齒圈,然后通過伺服電動機、減速機帶動一個與齒圈嚙合的小齒輪,使圓盤轉動(圖8)。

2.2 全自動下料機改造流程原理

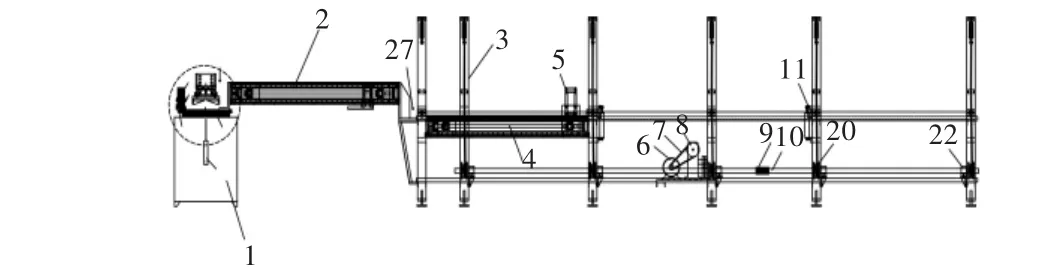

圖3 全自動下料機改造整體結構示意圖

圖4 上料系統單片結構圖

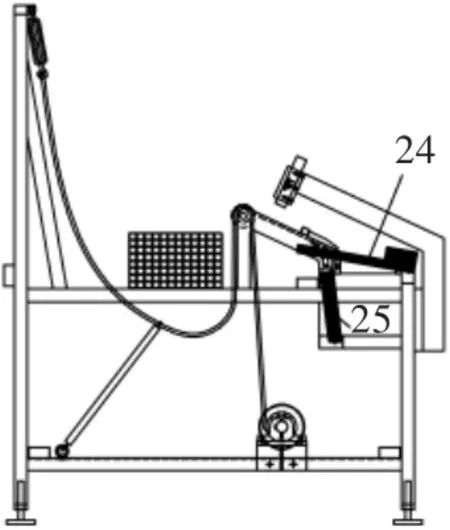

圖5 撥料器局部結構圖

圖6 矩形管進給滾軸結構圖

圖7 圓盤鋸主體上增設裝置圖

圖8 增加齒圈與傳動齒輪示意圖

1)原材料的上料。如圖3、圖4所示,上料架單片梁3通過4根連接梁12連接成一個上料架,原材料14放置于上料架上,每個單片上均包含一個鋼絲繩13,上料架底部安裝電動機6與減速機8,電動機6輸出端與減速機8輸入端通過皮帶輪系統7連接,減速機輸出端安裝一小鏈輪16。上料架底部安裝一傳動桿10,傳動桿10分為2節(部件原材料長度有限),通過連接塊9與軸承座22連接貫穿整個上料架,并且對應在上料架單片3的部位安裝一個滾輪20,滾輪20固定鋼絲繩13一端,另一端一上料架頂部連接。另外也安裝了一個大鏈輪18,大鏈輪18與小鏈輪16通過鏈條17連接。當電動機啟動時,電動機6輸出會通過皮帶輪系統7帶動減速機8輸入端旋轉,從而使減速機8輸出端小3)定尺鋸切下料。當原材料14處于感應器27位置時,定尺送料系統2準備就位于原點位置,此時伺服控制系統控制壓料系統5重新夾緊原材料14,并讓定位送料系統4將原材料14再次輸送一固定長度(根據定尺送料系統2原點位置確定),當輸送到位后,定尺送料系統2將原材料14夾緊,壓緊系統5松開并回到定位送料系統4原點。定尺送料系統2將原材料14送料至機床1鋸切位置的過程中,伺服控制系統根據需求的數據要求,啟動伺服電動機28,通過減速機29帶動小齒輪30轉動,從而使齒圈31與圓盤32轉動至對應角度,當送料到達時,機床1自帶夾緊系統將原材料14夾緊,此時機床1開始鋸切,同時定尺送料系統2松開夾緊,返回至整個系統設定的下次需鋸切尺寸處進行夾緊待送料;當前一次鋸切完成后,機床1夾緊系統松開,定尺送料系統2再次送料,至此循環機床1自帶夾緊系統夾緊,定尺送料系統2返回至下次下料需求尺寸待下次加工程序。4)感應循環程序。當原材料14被定尺送料系統2取料出至感應器27之外時,感應器27反饋信號,整個系統會開始第一步驟與第二步驟,也就是原材料上料與待輸送。由于原材料長度為固定值,所以整個系統可根據每次整體不同品種下料的尺寸計算最為節省原材料的方式進行下料,當單根原材料長度不能滿足任何品種下料時,定尺送料系統2會將剩余的原材料料頭取出并丟棄至廢料箱內。同時,定位送料系統4開始送料至固定位置,定尺送料系統2返回原點并夾緊原材料。鏈輪16旋轉,通過鏈條17帶動大鏈輪18與傳動桿10旋轉,進一步帶動滾輪20旋轉;滾輪20旋轉會使鋼絲繩13纏繞其上,從而使鋼絲繩13縮短,將原材料14上抬。當原材料14到達高于上料架小滾輪23時,原材料14會按根滑入并被擋塊21擋住。卡料總成15高度可調,確保原材料14可按根依次滑入。此時上料架上料完成,原材料14待進一步步驟(擋塊21下部部位安裝的感應器(未標注)信號反饋感應存在原材料狀態)。

2)原材料輸送。擋塊21下部感應器信號反饋存在原材料時,撥料系統11(包含一撥料桿24與氣缸25,圖5)中撥料桿24大端固定于架上(可旋轉),氣缸25伸出,上翹將原材料挑起一根,該原材料14下料落入滾軸26位置(圖6),此時壓料系統5將原材料14壓住。壓住約2 s后,定位送料系統4(伺服控制)開始送料至上料架端部原點位置,此位置安裝感應器27,當感應到存在料時,定位送料停止,壓料系統5松開并退回定位送料系統的原點,等待下一步驟。

3 全自動下料機床改造后的優點

1)本系統使用數控系統取代原人為操作的上料與測量,節約大量動作浪費,縮短有效的工作時間,生產效率提升30;同時操作人員僅進行成品的取料碼放即可,減少操作人員一名,降低用工成本。

2)自行改造的數控系統,節約采購成本;且適應公司內部需求,精準下料,產品合格率達99.6。

3)全系統的設計制作各部件使用螺栓連接緊固,易損、故障部位能夠及時進行更換,降低了系統后續維護的成本。并且采用集中潤滑,對各部件定期潤滑,延長部件的使用壽命。

4)自動計算產品的角度,自動進給和補償角度誤差,套裁功能使原材料利用率提升7。

4 結論

本自動化改造私服精準控制原理,實現了截面寬度20~80 mm范圍內矩形管的全自動下料,取代了人工操作和測量,提高了產品質量,降低了員工的勞動強度。該全自動下料機床自投入使用以來,取得了很好的效果,矩形管下料質量得到了客戶的認可。