久益LWS512采煤機液壓油箱冷卻系統改造

朱亞軍

(神華神東煤炭集團公司 維修中心,內蒙古 伊金霍洛旗 017200)

0 引言

久益采煤機冷卻均采用水冷卻,液壓油箱也不例外。原設計油箱內通過一根2英寸的鋼管作為冷卻水道,冷卻面積小、冷卻效果差;并且連通采煤機左右水冷卻系統的水道彎角連接處采用管螺紋聯接,由于長期水銹蝕出現滲漏,導致液壓油箱內油液乳化,液壓元件故障增多,設備無法正常運行。同時,冷卻水道設計不合理,冷卻效果差,導致泵和泵電機高溫損壞。為了從根本上避免此類事故的發生需要對液壓油箱冷卻水道進行改造。

1 液壓油箱冷卻系統分析

LWS512采煤機是久益7LS06型設備,于2003年3月引進,同機型設備在神東礦區共有7臺。打開液壓油箱觀察窗發現,冷卻水道彎角處雖然采用管螺紋聯接,但是接頭處已全部被點焊加固,無法再次緊固。排除故障只能整體更換液壓油箱內冷卻水道,可是觀察窗太小,如何更換如此“龐大”的冷卻水道成為難題。經過多方論證后,終于找到了可行的改造方案。即利用半自動火焰切割機將液壓油箱后側板平整地切割下來,更換完改造后的冷卻水道,再開坡口焊接后側板,此項改造必須具備較強的焊接理論分析能力和操作技能。

1.1 原油箱冷卻系統設計

冷卻水道彎角:冷卻水道彎角處采用管螺紋聯接,雖然可以做到裝配尺寸可控,但由于煤機在采煤過程中的振動可能導致其松動,所以要點焊加固。可是觀察窗太小,只能是發現故障原因,無法在出現滲漏的情況下進行緊固。

冷卻面積:原冷水道設計不合理,冷卻面積小,導致冷卻效果差。改造前冷卻系統如圖1所示。

圖1 油箱原冷卻系統

1.2 材質及焊接參數分析

油箱材質及焊接材料:液壓油箱材質為ASTMA572GRADED(ASTM:美國標準碳素鋼;A572:碳素鋼種類;GRADE:質量等級;D:質量為D級)。抗拉強度490 N/mm2,抗彎強度為488 N/mm2。此類鋼相當于我國牌號為Q420的低合金高強度鋼,這種鋼材是正火后,母材組織為細晶粒鐵素體加珠光體。其碳當量較高,有比較明顯的淬硬傾向。這類鋼的焊接工藝原則是適當調整焊接熱輸入和預熱溫度,以控制熱影響區的冷卻速度。由于二氧化碳氣體保護焊與焊條電弧焊相比,特別是藥芯焊絲二氧化碳氣體保護焊,具有高效、節能、經濟、焊接變形和應力小,焊接質量高的特點。且藥芯焊絲LW-71,抗拉強度為565 N/mm2,抗彎強度為610 N/mm2,符合使用要求,所以確定選其為焊接材料。

焊接參數分析:焊接熱輸入對焊接的質量和生產率的影響很大。①焊接電流過小,電弧不穩定,熔深小,易造成未焊透和夾渣等缺陷,而且生產率低;電流過大,則焊縫容易產生咬邊和燒穿等缺陷,同時引起飛濺。因此,焊接電流必須選擇適當,一般可根據焊絲直徑按經驗進行選擇,再根據焊縫位置、接頭形式、焊接層次、焊件厚度等進行適當的調整;②電弧電壓是由弧長決定的。電弧長,電弧電壓高;電弧短,則電弧電壓低。電弧電壓的大小主要影響焊縫的熔寬。焊接過程中電弧不宜過長,否則,電弧燃燒不穩定,增加金屬的飛濺;而且還會由于空氣的侵入,使焊縫產生氣孔。因此,焊接時力求采用短電弧操作;③焊接速度的大小直接關系到焊接的生產率。為獲得最大的焊接速度,應在保證質量的前提下,采用較大的焊接電流,同時還應按具體情況適當調整焊接速度,盡量保證焊縫的高低和寬窄一致。

1.3 焊接應力分析

焊接應力:影響焊接應力的因素很多,也較復雜,根據焊接結構和焊接過程的特點,主要影響因素有:①焊接件的坡口形式和尺寸;②焊接材料的性能;③結構本身的剛性及焊接時外加的剛性拘束大小(焊接胎夾具,定位焊等);④所選用的焊接方法;⑤焊接條件(預熱、層間溫度、后熱等)、焊接熱輸入及焊接操作方法等;⑥焊接接頭的性能。

減小焊接應力的措施:①盡可能減少焊縫的數量和填充的金屬量;②盡可能選用對稱的構件截面和焊縫位置;③盡可能地減小焊縫截面尺寸;④采用合理的裝配順序;⑤盡量避免焊縫相交。

2 油箱冷卻系統改造

2.1 增加冷卻水道

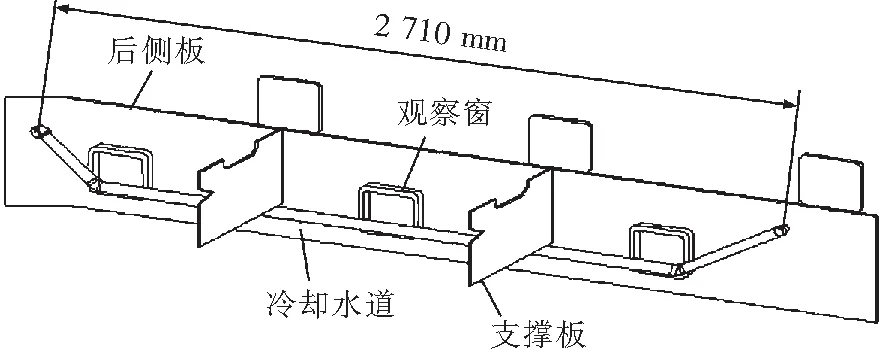

打開觀察窗,利用半自動火焰切割機,將液壓油箱后側板平整地切割下來。根據壓力大小的使用要求及油路原理,對液壓油箱冷卻水道進行改造,由彎管替代管螺紋聯接。使用和原設計相同規格的鋼管,并用卡具和工裝彎制成冷卻水道,保證液壓油箱上的孔距2 710 mm,根據液壓油箱吸油、回油原理,在原有冷卻水道設計的基礎上再增加一條支流,以增加冷卻水道的冷卻面積。水道組焊制完成后打壓6.5 MPa,保壓15 min,無滲漏后可泄壓排水。冷卻水道組對焊接在液壓油箱內,并再次打壓檢驗。這樣做既減少了焊縫數量又能更好地保證冷卻水道質量,改造后的冷卻系統如圖2所示。

圖2 改造后的油箱冷卻水系統

2.2 焊接工藝

焊接方法:考慮到后側板尺寸較大,長度為3 060 mm,寬度為590 mm,厚度為20 mm,采用開32°單邊V形坡口進行焊接。這樣實施操作的原因有:①結構的特殊性和可操作性;②焊接應力及變形;③焊接熱輸入及工作效率。

焊接后側板:①校平整變形的后側板,并用電動砂布片把坡口周邊打磨出金屬光澤,用角磨機修整出1~1.5 mm的鈍邊尺寸,以防止燒穿;②后側板在定位焊后采取預熱,預熱溫度為150~200 ℃,選用直徑為1.2 mm的焊絲。在焊接時先焊橫向焊縫,由于焊縫較長,容易產生變形,焊接過程中均采用分段退焊法、多層多道焊,每段焊接收尾填滿弧坑。焊接完成后用錘擊焊縫等措施消除應力及裂紋的產生。最后,安裝好檢查窗,對液壓油箱進行水壓試驗。焊接的工藝參數見表1。

表1 焊接參數

2.3 綜合分析

改造后的冷卻水道采用彎制鋼管來代替管螺紋聯接,有效地改變了彎角處的滲漏,合理地增加冷卻水道的冷卻面積,明顯改善了冷卻效果。焊接后側板時,無論從焊接材料、坡口形式、工藝參數、過程控制和最后的檢驗都保證了焊接質量,減小了焊接應力和變形。

3 結語

久益7LS06型采煤機是目前神東礦區的主力機型之一,能否正常使用直接影響著集團全年生產任務的完成量。LWS512采煤機液壓油箱未改造前因液壓油乳化和高溫導致的液壓故障頻發,配件費用增加,據統計,僅配件費用當年就增加了21萬元。改造后的LWS512采煤機在投入使用2個多月,沒有發現液壓油乳化和高溫現象,又經過了500萬t的產煤量,該采煤機也未出現上述問題。此項改造技術已經在此類機型及相近機型中推廣應用,經濟效益明顯,并為今后該設備的國產化制造提供了依據。