基于液壓支架底座的有限元靜力分析及結構優化

王亞軍

(神華神東煤炭集團公司,陜西 神木 719315)

0 引言

液壓支架就是利用液壓傳動原理來實現對礦山的支護。在煤礦生產中,液壓支架是非常重要的支護設備,尤其是在大采高工作面中,液壓支架的好壞決定著煤炭開采效率的高低,其優點非常突出,可實現無級調速,支撐力大,占用空間小,維修簡單,成本低。我國液壓支架先后經過了引進、消化、吸收、優化等幾個階段的發展,從最初模仿國外支架到目前自行研制出一批支護強度高且可實現自動化智能化的高質量液壓支架[1],目前支護高度可以達到8.2 m,支護強度達到了20 000 kN,鄭州煤機廠生產的液壓支架已經出口到印度等多個國家。

液壓支架主要由頂梁、掩護梁、四連桿機構、底座以及其他控制元件所組成,通過電液控制閥等控制元件實現液壓支架的升柱、降柱、移架、推溜等動作,從而與采煤機、刮板輸送機等設備協同作業實現煤炭開采與運輸。其中液壓支架在采煤工作面上主要實現頂板的支護功能,從而確保采煤機等工作面采掘裝備與現場工作人員的安全。

液壓支架按照支護方式可分為支撐式支架、掩護式支架、支撐掩護式支架,目前神東煤礦井下使用的液壓支架大多為掩護式液壓支架,支護高度已經達到了7 m,支護強度為12 000~-18 000 kN。文中以兩柱式掩護支架為研究對象進行闡述,著重研究液壓支架底座的結構及其優化。

1 底座分類及其功能

底座是液壓支架不可或缺的支撐部件,其重要性不言而喻,為了使井下的煤層頂板足夠穩固,保證煤炭正常開采需求,要求液壓支架的底座具有良好的穩定性和可靠性。一般情況下,底座是承受載荷最大的元件,其通過施加反作用力于底板,實現整個頂板的支撐[2]。底座結構的優劣直接影響液壓支架整體的穩態特性。

1.1 支架底座的要求

空間充裕:底座的設計要便于前期的安裝、調試以及后期的維修、維護等工作,因此要保證部件的外部空間。

接觸比壓要小:接觸比壓是衡量支架穩定性的一項重要指標,較低的接觸比壓能夠使得液壓支架具有更好的支護能力。

結構選型要合理:底座需要根據煤炭生產條件的不同進行選型,合理的選型能夠提升液壓系統的控制效率,并且保證整體支架的穩定特性。

1.2 常見的底座類型

整體式:整體式底座的主體結構通過鑄造完成,通過焊接形式連接成型,可以局部加固。強度高,剛性好,不容易發生變形,使用壽命長。整體式的底座一般用于支撐掩護式或掩護式支架上[3]。

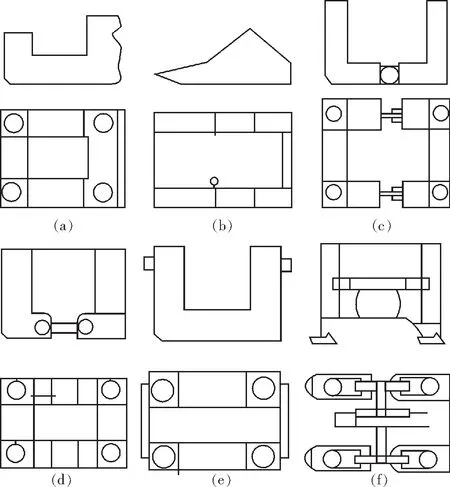

a、b—整體式;c、d—前后對分式;e—左右對分式;f—底靴式圖1 底座的結構型式

對分式:對分式液壓支架的結構與整體式支架的結構完全不同,其具有左右或者前后的對分結構。這種前后或左右的對分式結構可以很好地提高底座在工作時的穩定性,而且這種兩端分開的結構也緩沖了底板因為高低不平所帶來的載荷,在地貌十分復雜的煤礦井下具有良好的環境適應能力。如圖1(c)、(d)所示,為前后對分式的底座結構,底座連接主要是依靠彈簧等彈性元件;如圖1(e)所示,為左右對分式的底座結構,可以滿足不同的支護方向。

底靴式:底靴式底座結構相對輕巧,動作自由空間較大,如圖1(f)所示,該類型底座最大的結構特點就是每一個底靴上都有一根立柱來支撐,因此可以適應高低不平的底板。但是這種結構底座和底座接觸面積相對狹小,因而穩定性不佳,而且從結構上來說,剛度比較差。

結合神東礦區的生產條件,液壓支架大多選用整體式底座結構。在該類型底座的后端,鉸接有四桿機構,鉸接點位于底座主筋較高的位置,從而可以實現較大的工作空間。在底座的主筋底端設置有推拉裝置,立柱缸筒與柱窩連接,使得整體的穩定性更好,比壓值更小。

2 基于ANSYS的液壓支架有限元分析

2.1 基本思路

有限元分析(FEA,Finite Element Analysis)的基本思想就是用簡單的問題替代復雜的問題,即將許許多多的子解集最終組合而成有限元分析結果的求解值,并且每個子解集對問題的解答都有一個相對比較恰當的接近值,通過對這些問題以及必要條件的綜合考慮來進行有限元分析計算,從而可以最終推導出滿足每個問題解的解集。雖然這些解集是位于計算中的近似解答,但是它是在滿足解決條件下對問題進行的很大簡化。目前,ANSYS已經成為了工程設計、生產制造技術領域中實用性相當強而且應用極為廣泛的數值計算方法。美國的ANSYS軟件是當今最常用的有限元分析軟件之一,這種軟件擁有十分強大的信息處理范圍和計算能力,逐步成為現代機械設計中不可或缺的一個部分。對于一個完整的分析來說,使用有限元分析方法的步驟主要有3項[4]。

前處理:有限元分析的準備步驟稱為前處理,是進行計算與分析的定義階段。通過前處理,可以對液壓支架的各個部件進行材料屬性的定義,選擇合理的結構分析單元。前處理的主要內容包括模型修改,對模型施加邊界條件以及約束、載荷等。

劃分網格:網格計算的精確度直接關系到結果的精度。如果網格劃分的太過粗糙,會明顯地增大誤差的數量級,但是如果網格太過于密集,會大大降低計算的效率,甚至導致計算結果發生不收斂。

求解及后處理:根據荷載及邊界條件的不同,計算結果就不同,比如變形、應力、應變、反作用力等。根據計算結果,后處理階段還可以根據需求制作不同的特征曲線以及特征圖[5]。液壓支架在設計過程當中考慮的最關鍵因素是安全及穩定性,將有限元分析應用到液壓支架的分析能夠有效地提升產品設計的性價比[6]。

2.2 前處理和網格劃分

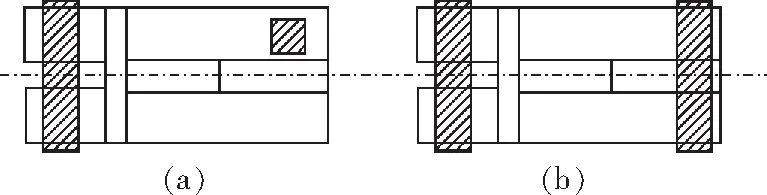

液壓支架的強度分析一般在常規的通用條件進行,但是為了更清晰地表達出液壓支架的應力狀況,需要考慮各種不同的工況,從而使整個分析更加可靠。如圖2所示,為了模擬出在支架頂梁的不同工況,共設置了2種不同的邊界條件,每種邊界條件的計算都有各自不同的特點,比如,在承受載荷方面,頂梁主要承受扭轉與兩端之間的集中載荷。因此,在進行有限元分析之前,前處理階段需要針對2種不同的工況來施加相應的約束以及載荷。采用了自由度約束的方式來模擬不同的工況,針對前扭轉、后扭轉以及兩端集中載荷的情形分別對兩端進行UX、UY、UZ方向的自由度的不同約束[7-8]。

a-頂梁偏心;b-頂梁扭轉圖2 邊界條件示意圖

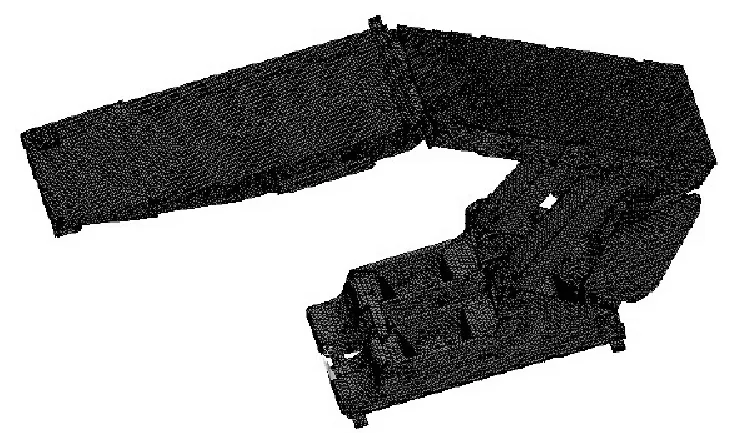

為了保證底座有足夠的安全系數,需要加載1.2倍額定工作壓力的作用力來模擬真實的受力狀況。對于集中力的施加要布置于受載的面上,因此,在載荷施加的過程中,要確定哪些面為承載面。由于底座的承載比較復雜,而且連桿在工作中承受的力很小,所以不考慮連桿對底座的作用力。完成材料屬性的定義、載荷的施加以及自由度約束后,即可進行支架整體網格的劃分。一般情況下,應用于ANSYS最多的網格劃分方法有3種:自由網格、映射網格以及掃掠式網格。自由網格的劃分不受零件形狀的限制,非常適用于復雜零件的劃分,但是計算時的效率不如映射網格和掃掠網格[9-10]。在進行映射網格和掃掠網格劃分時,要求被劃分對象的結構簡單、平整。由于液壓支架的零件眾多,結構復雜,采用自由網格的劃分方法更合適。文中針對液壓支架模型特點以及計算機運行能力,最終得出液壓支架整體的網格劃分模型如圖3所示。

圖3 液壓支架整體的網格劃分模型

2.3 頂梁受偏心載荷且底座兩端受載

對于這種工況下進行的有限元的計算通過前段施加偏心載荷的方式完成,從結果中可以看出:液壓支架承受應力最大的位置位于底座的前端;在該承載條件下,液壓支架的應力峰值為779.8 MPa,最大變形量為34.9 mm;在該載荷條件下的液壓支架,不同零部件的應力狀況與分布具有明顯的差異性。

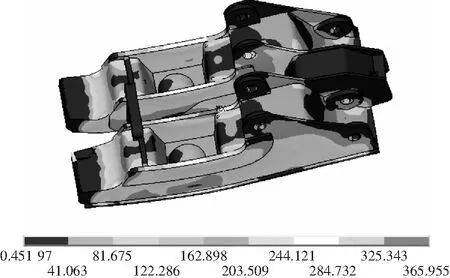

底座的應力云圖如圖4所示,從計算結果中可明顯地看出:底座的應力與變形分布是比較對稱的;底座結構中,最大的應力區域是在四根主筋以及底座前端蓋板,底座主筋位置處的柱窩承受非常大的應力,因此易產生裂紋,應力峰值位于次主筋,該位置的應力值為365.955 MPa,最大變形量為3.384 mm;除了底座柱窩和主筋之外的位置,其他位置承受的應力值均較小,甚至幾乎為零。

圖4 第一種工礦底座應力云圖

通過對底座的靜力分析可知:當頂梁受到偏心載荷時,底座的前端將受到較大的扭轉作用力,使得底座出現的最大變形區主要分布在前部。由于底座結構復雜,承載集中且數值較大,因此,將不可避免地產生應力集中現象。局部的應力集中現象并不能直接作為判定零件失效強度的標準,特別在靜力學計算時,需要綜合考慮結構的形狀和載荷條件。由于液壓支架在工作過程中承受動載荷的時候比較多,在應力集中的影響下,底座零件在該位置處承受交變載荷,易產生局部損傷,應適當改進此結構。

2.4 頂梁受扭轉載荷且底座兩端受載

當液壓支架處于該種載荷條件時,相比于第一種工況條件,液壓支架在該工況條件下的應力分布表現得更加均勻;應力值最大的部件主要為頂梁和底座,支架的最大應力為882.263 MPa,要大于第一種工況載荷條件的應力峰值,其最小應力同樣接近于零。

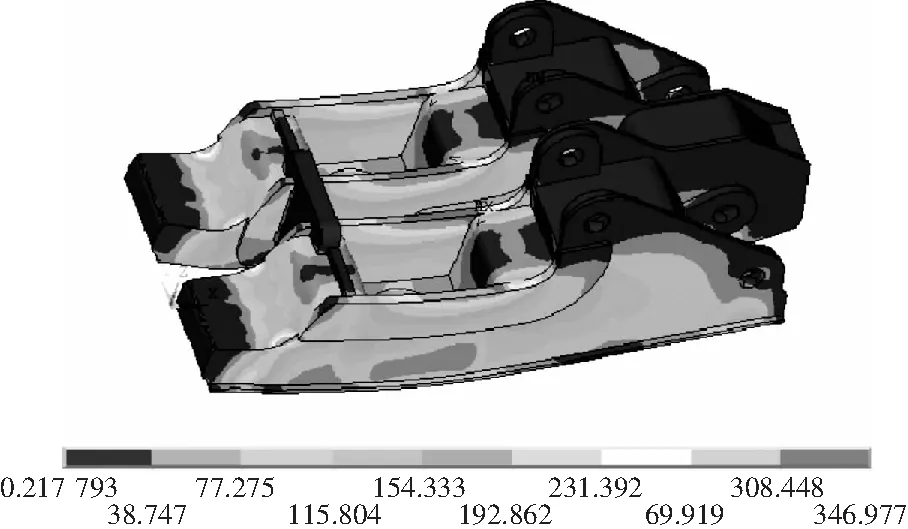

底座的應力云圖如圖5所示,與第一種工況載荷條件下的計算結果略有不同:在底座的四根主筋中,應力分布更加對稱,而且峰值集中于中上端位置;最大應力位置接近柱窩上端,為346.977 MPa,最大變形量為3.748 mm,同樣易產生疲勞裂紋;底座應力主要分布在靠近底座后端的一側位置;底座內部其它位置的筋板受力均比較小。

圖5 第二種工況底座應力云圖

2.5 討論分析

在2種最常見的工況載荷下,液壓支架底座中最容易發生疲勞裂紋的位置為柱窩。在底座承受扭轉載荷時,柱窩位置的應力集中最為明顯,因此,文中提出選用高強度的鋼材進行加強從而提高柱窩處的應力承載能力,并且根據生產實際情況增大過橋位置處的過渡圓角半徑,避免應力集中現象的發生。

靜力作用下支架幾乎不受到應力集中的影響,因此,綜合考慮機構的超靜定問題,一般可以忽略局部的應力集中現象。在頂梁的2種工況下,當受到相同的載荷時,它的受力狀況非常接近。液壓支架的底座承受兩端集中載荷條件時,所產生的應力峰值和變形峰值較小。在底座扭轉的工況下,底座與后連桿附近處的主筋肋板處應力較大,而且在實際采煤工作面工作過程中,底座底板接觸存在很大的變數,更容易產生破壞。

3 底座結構優化

3.1 設計變量選擇

在實際采煤工況條件下,每個綜采工作面上工作的液壓支架數量近百,由于數量眾多,因此在滿足支護強度的條件下,進行支架質量的減輕能夠有效地實現成本降低,即輕量化。70%由鋼板焊接而成的金屬箱式結構都是需要輕量化的,如果從優化設計的角度來分析,在液壓支架中表現為底座零件。

針對液壓支架底座的結構,所采用的優化方法為多目標驅動方法,該方法要求優化分析之前進行結構的響應分析。底座的響應分析是指載荷輸入后的應力場響應特性,通過設計變量范圍的選取,最終得出某幾個對目標函數影響最大的參數值。該優化方法能夠有效地分離出各個參數對目標函數的影響大小,并且能夠得到多套精確的設計變量組合,便于研發人員選擇。在ANSYS中,需要根據邊界條件和載荷設定合理的目標驅動環境,將Face Centered通常設置為樣本采樣點的類型,將Enhanced設置為目標類型。

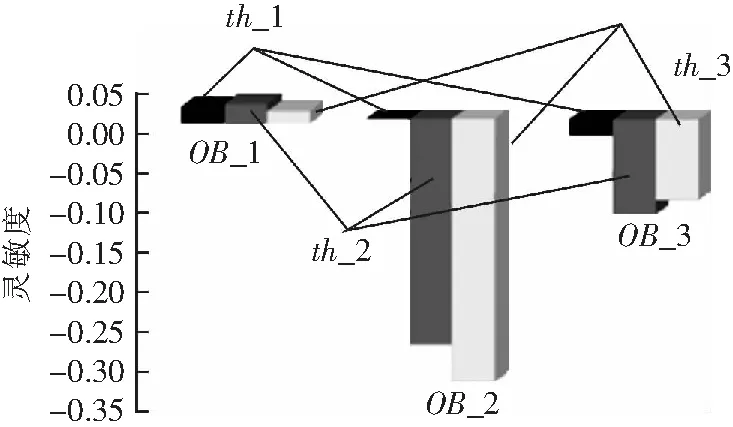

優化的基本原則是最大程度地減小底座的質量以達到減小整架質量的目的,針對底座的結構特點,將底座的外主筋厚度th_1,內主筋厚度th_2以及底板厚度th_3作為設計變量,分別來進行靈敏度分析,其初始值分別為30 mm,25 mm,25 mm。

3.2 靈敏度分析

靈敏度分析是優化設計中最重要的環節之一。針對液壓支架底座的結構特點,為了確定哪幾種參數能夠對底座的結構產生影響,需要在優化設計中進行靈敏度的分析,最后通過比較和分析確定哪種參數的影響程度最大,在實際工程的優化設計中,往往會出現設計變量數量遠多于目標函數數量的情況,這樣對于優化的迭代計算造成了一定的困難,因此,需要通過參變量的靈敏度分析,排除一些對優化目標影響較小的參數變量。靈敏度實質上是目標函數對優化變量的求導計算。選用3種優化目標,分別為底座質量(OB_1),最大應力(OB_2),最大變形(OB_3)。通過ANSYS計算可得到設計變量對優化目標的靈敏度,如圖6所示。圖中可以看出:①在質量的影響方面,因為內主筋的設計面積是最大的,所以內主筋的厚度對底座的影響是最大的,外主筋次之;②它們在最大等效應力方面有著相反的影響,并且對最大等效應力的影響最大的就是底板厚度,即對底座底板厚度變化最為敏感的就是最大等效應力;而外主筋板對最大等效應力幾乎不產生影響;③3個設計變量對最大位移變形的敏感值皆為負,系統的變形會隨著板厚的增大下降,這和工程實際是較符合的,內主筋板厚度影響是最大的。

圖6 靈敏度計算

從外主筋板厚度、內主筋板厚度及底座厚度與最大等效應力的變化關系可以得出:①最大等效應力與設計變量之間既存在線性關系也存在非線性關系,最大等效應力變化是十分復雜的,隨著厚度的增大而減小;②外主筋板厚度對最大等效應力的影響是非常小的;③內主筋板厚度對最大等效應力的影響與外主筋板不同,起初呈現反比例關系,然而在達到26.5 mm之后,最大等效應力會逐漸地隨著板厚的增加而增大;④最大等效應力與底座厚度的關系相對比較簡單,即隨著厚度的逐漸增加,最大等效應力會降低,這種情況和目標變量與設計變量的靈敏度直方圖所顯示情況比較吻合。

3.3 優化計算

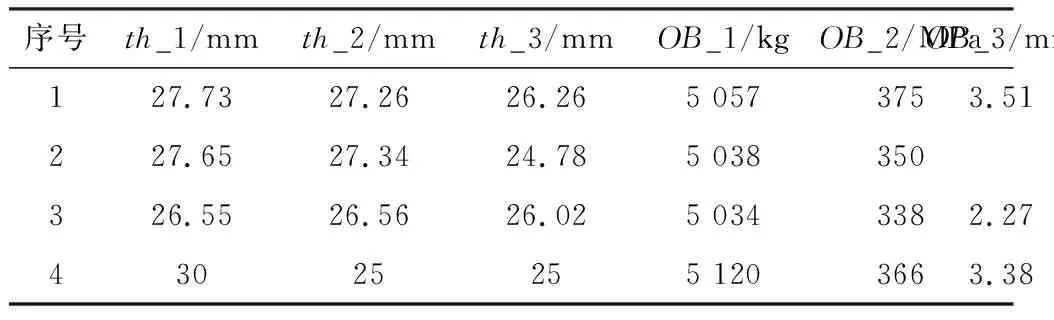

在優化計算時采用的算法為目標驅動優化方法,該方法屬于多目標優化方法,能夠高效率地處理和計算多組參變量的最優設計點。一般來說,樣本數目越多,優化的計算量和精度越高,但是計算周期越長。綜合考慮到液壓支架底座的結構特點以及計算機的運行能力,選取初始樣本數為1 000,其中,對于每個設計變量輸入的上下波動范圍設置為10%,所采用的邊界條件為頂梁受偏心載荷且底座兩端受載,并保證其它的前處理和網格劃分與優化前一致。由靈敏度分析的特點可知,優化目標的計算值是需要優先級的。在液壓支架的底座優化計算中,降低最大等效應力為最優先級,第二優先級為底座質量、位移的下降,其它的優先級較低,通過連續的迭代計算,最終得出優化目標的3種組合,見表1。

表1 目標優化結果

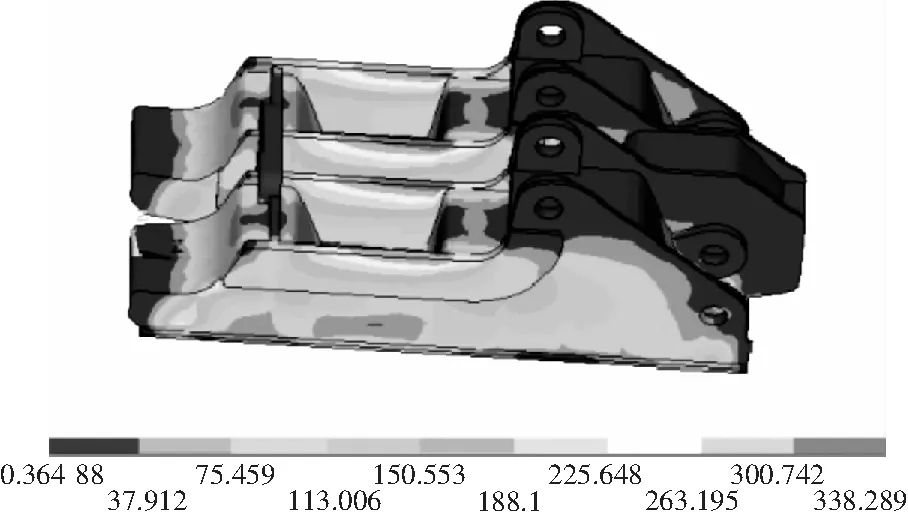

優化計算后的3組結果綜合考慮ANSYS軟件所提供的優化標準以及液壓支架的結構特征,選取第3種設計變量組合方式作為最終的優化變量,其質量降低了2%,優化后的應力云圖如圖7所示。

圖7 優化后的底座應力云圖

由圖7看出,底座的最大應力為338 MPa,相比較優化前的366 MPa降低了8%,而且應力集中現象有所改善。底座前端主筋彎曲處明顯消除了應力集中,這對于提升底座的穩定性和可靠性有著重要的意義,因此,該結構的優化獲得了預期的效果。

4 結語

應用ANSYS軟件對液壓支架的底座進行了有限元分析,在靜力學作用下,底座受力主要集中在筋板和四連桿連接處附近,并對底座局部結構進行了優化。由于煤礦井下現場環境復雜,受水文地質條件以及底板的影響,液壓支架受力很復雜,而且隨著采煤工作面的向前推進,礦壓顯現會越來越劇烈,支架隨時都會承受動載荷的作用,文中僅從理想狀態分析了液壓支架在靜力作用下底座的受力情況,建議后期通過動靜結合與剛柔耦合的方式進一步分析液壓支架的受力情況,通過模擬煤礦井下現場工作條件,研究液壓支架所有部件的承載狀態,進一步完善支架功能,降低支架成本,為煤礦采掘裝備的高效安全工作提供技術保障。