膠帶輸送機變頻調速的節能運行

姜 鵬

(神華神東煤炭集團公司神東露天煤礦,陜西 神木 719315)

0 引言

目前,國內井工煤礦井下采用變頻器拖動的膠帶輸送機較為普遍,但大都利用了其軟啟動的功能,并沒有真正發揮出變頻器的其它優勢。膠帶輸送機在正常工作的情況下,皮帶上均勻分布的貨量并不大,如果能在保證安全生產的情況下降速運行,不僅可以減少膠帶輸送機運行過程中滾筒、托輥、皮帶等摩擦件的磨損,同時也能節約電能,這對企業來說具有非常重大的經濟意義和社會意義。

1 降速運行的理論分析

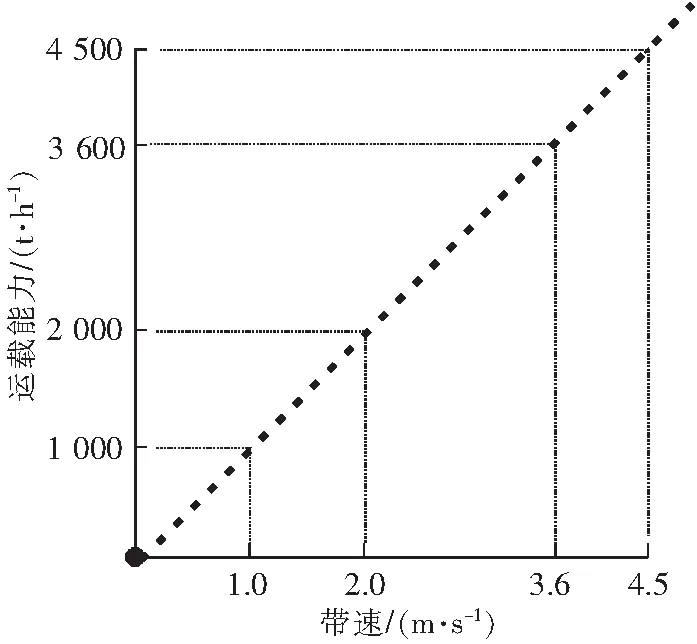

大柳塔煤礦5-2煤主運膠帶輸送機設計的最大過煤量4 500 t/h,帶速4.5 m/s。由于帶速與輸送能力呈線性關系(如圖1),因此降速必然會導致輸送能力下降。

圖1 帶速與運載能力

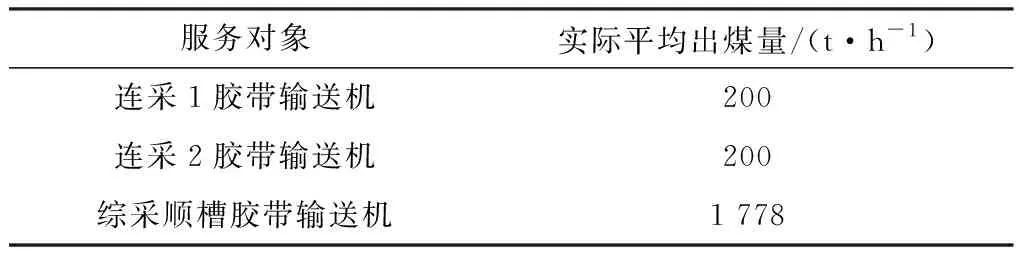

目前,5-2煤主運膠帶輸送機主要服務于連采1膠帶輸送機,連采2膠帶輸送機,綜采(52303)順槽膠帶輸送機的上煤量。表1列出了各個工作面在正常工作情況下的過煤量。

表1 上煤工作面的過煤量

備注:綜采順槽膠帶輸送機按平均每天生產18 h,出煤量32 000 t計算。

降速運行首先要保證的是不灑煤,因此主運膠帶機的運載能力必須大于實際運行的綜連采工作面出煤量。理論上,當52303綜采工作面停機時5-2煤主運膠帶輸送機以1 m/s(11 Hz)以下的帶速就可以滿足2個連采工作面的上煤量,但是考慮到低頻運行時電機的發熱比較嚴重,所以在實際操作中最低帶速設置為2.0 m/s。實際的情況是綜采工作面最快40 min割1刀煤(2 000 t),這樣計算出的綜采順槽膠帶機的最大運量Qmax=2 000/0.667=3 000 t/h。

再加上2個連采工作面膠帶輸送機同時上煤時,最大出煤量不會超過3 400 t/h。因此綜連采同時工作時5-2煤主運膠帶機采用3.6 m/s的帶速(運量3 600 t/h),就可以滿足安全生產要求。圖2展示了調速使用的帶速范圍和運載能力。

圖2 調速使用的帶速范圍

2 系統構成

大柳塔煤礦5-2煤主運膠帶輸送機采用7臺1 000 kW變頻器驅動,膠帶運輸機機頭4臺,中驅3臺。變頻主機位于膠帶機機頭,其他從機受主機控制,跟隨主機運行。因此將調速控制器系統安裝到膠帶機機頭配電硐室,靠近變頻器主機。調速控制系統只需要控制變頻主機,就可以調整5-2煤主運膠帶輸送機的帶速。

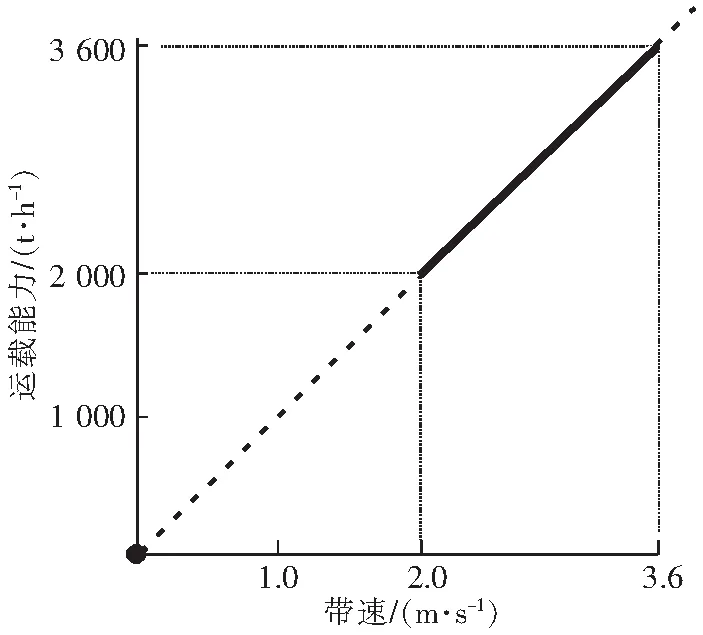

為了能夠根據綜連采的啟停、功率、過煤量進行速度的調節,調速控制器系統需從井下環網中獲取綜連采工作面運行數據來保證主運系統膠帶機的安全調速,所需數據見表2。

表2 綜連采獲取數據情況表

變頻膠帶機能夠做調速控制,需要相關聯設備的基礎運行數據,這主要得益于大柳塔礦井下完善的控制、數據環網。

3 實施方案和計劃

大柳塔煤礦5-2煤主運膠帶輸送機出現任何故障將導致全礦停產,因此在調速控制項目實施的過程中,膠帶機安全、穩定運行的保障措施是前提,當調速控制器系統出現任何問題時應能迅速恢復生產。該項目分2個階段,由易到難,分階段層層推進。

3.1 安全保障措施

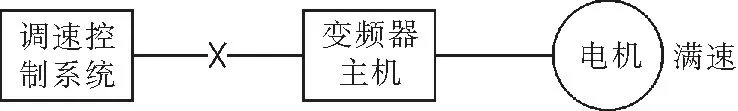

非調速運行:變頻主機具有偵測調速控制系統斷電、掉線的功能,一旦監測到調速控制系統不正常,將自動恢復到滿速運行狀態(如圖3)。這樣就通過切斷調速控制系統的電源迅速還原到非調速狀態下進行生產。

圖3 系統自動還原

穩定性偵測:調速控制器系統從環網獲取的數據都具有穩定性偵測功能,當發現數據不穩定將立刻提速運行。

非對稱變速:調速過程中采用迅速提速,延時降速的原則。也就是,當發現順槽膠帶機煤量、功率大的時候立刻提速運行;當發現煤量、功率降低一定程度后延時一段時間降速運行。這樣既保證了安全生產,又能降低頻繁調速帶來的設備磨損。

3.2 階段1——根據啟停進行調速

當接收到綜采工作面的運行信號后,將主運膠帶機提升到3.6 m/s的帶速運行。當綜采工作面停止運行,只有連采工作面運行的情況下,將降速到2.0 m/s的帶速運行。這一階段的工作簡單,但是主要的目的是考驗2.0 m/s和3.6 m/s是否能滿足生產的要求。

3.3 階段2——根據功率、煤量進行調速

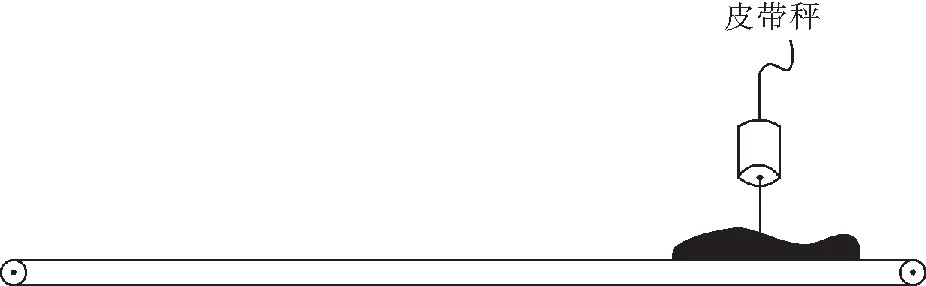

將結合綜采順槽膠帶機的功率信號和皮帶秤的過煤量信號進行調速控制。順槽膠帶機的功率可以反映出全帶的平均煤量,而皮帶秤能反映出皮帶上的瞬時煤量。

有時順槽膠帶機功率不大,但某一段的煤量卻非常大,此時應迅速提升主運膠帶輸送機的帶速,圖4展示了這種情況,否則會出現灑煤的情況。

圖4 皮帶秤測量瞬間煤量過大

皮帶秤測量過煤量具有局限性,如某一秒測量到的煤量數據為零,而下一秒有可能出現較多的煤量,這樣調速控制器根據皮帶秤測量的過煤量數據來提高主運膠帶機的運行速度為時已晚,就會出現堵漏煤嘴或撒煤等現象。但是此時功率卻能很好地反映出這一狀態,圖5展示了這種情況,此時應該根據功率立刻提高主運膠帶機的運行速度。

圖5 順槽膠帶機平均功率大但過煤量為零

最終的帶速提升選擇應根據過煤量和功率計算值的較大者作為實際帶速,這樣就保證了順槽膠帶機瞬時煤量大或滿皮帶煤量時5-2煤主運膠帶機的帶速都能得到迅速的提升。

4 變頻調速運行情況和節能效果

4.1 變頻調速運行情況

膠帶機調速系統由主運大巷膠帶機、1部綜采面順槽膠帶機及2部連采面順槽膠帶機構成,主運膠帶機通過井下環網采集綜采順槽膠帶機、連采順槽膠帶機運行數據,根據綜連采膠帶機運行狀況進行調速,分兩級調速。①當綜采順槽膠帶機停止時,大巷膠帶機帶速為2 m/s,滿速的44%,頻率22 Hz;②當綜采順槽膠帶機運行時,大巷膠帶機帶速為3.6 m/s,滿速的80%,頻率40 Hz。主運膠帶機經過試運行,能夠滿足綜連采順槽膠帶機上貨負載的需求,安全運行情況較好,能及時提速、降速,根據使用近2個月的觀察未出現灑煤、堵漏煤嘴現象。

4.2 變頻調速節能效果

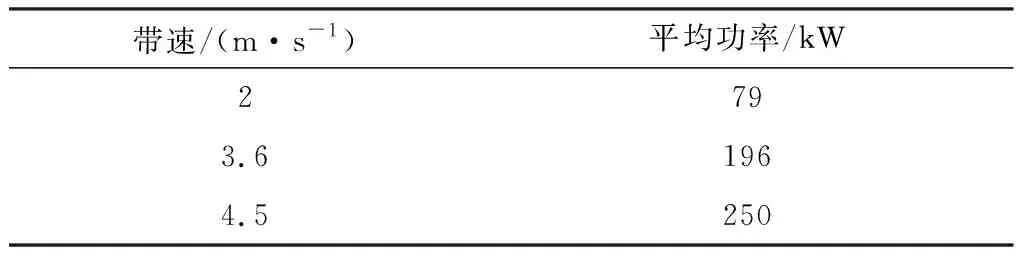

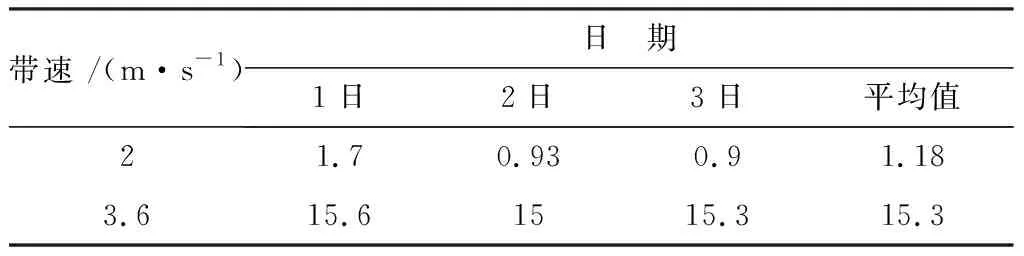

根據主運膠帶機不同帶速下的平均功率、運行時間情況能夠計算出變頻運行情況下比工頻運行情況下的電能節約情況。表3為不同帶速平均功率表,表4為不同帶速運行時間表。

表3 不同帶速平均功率表

表4 不同帶速運行時間表

4.5~2 m/s變頻節能情況:平均每天節約電能W=(250-79)kW×7×1.18 h=1 412 kWh=1 412度。

4.5~3.6 m/s變頻節能情況:平均每天節約電能W=(250-196)kW×7×15.3 h=5 783 kWh=5 783度;平均每天節電7 195度,每年節電2 158 500度,年節約電費約107.9萬元。

5 結語

經過調速后,大柳塔煤礦5-2煤主運膠帶輸送機的帶速最高運行在3.6 m/s,年節約電費約107.9萬元。由于該膠帶機的最大帶速是4.5 m/s,這樣就為以后增加順槽膠帶機的提速預留了空間,毋庸置疑隨著新的工作面的開采,變頻調速控制將能發揮出更大的價值,可以節省更多沒必要浪費的資源。推廣和使用變頻調速進行皮帶的控制,對礦井節能降耗、環境保護等具有重大的意義。