桑樹坪煤礦3#煤長距離掘進工作面供風技術

張 杰,屈花榮,吉強強

(陜西陜煤韓城礦業有限公司,陜西 韓城 715407)

0 引言

煤與瓦斯突出礦井的三軟煤層單巷掘進難度較大,一般采取雙巷掘進。文中以桑樹坪煤礦為例,采取開采保護層,穿層瓦斯抽采,加強掘進期間瓦斯治理及防突工作,使3#煤掘進由原來雙頭施工供風距離700~800 m變為單頭施工供風距離達到1 600 m以上,成功地解決了遠距離掘進局部供風難題。

1 工程概況及存在問題

1.1 工程概況

桑樹坪煤礦井田內共有可采煤層3層,即2#、3#和11#煤層。其中,主采煤層為3#煤。3#煤層平均煤厚6 m,經鑒定具有煤與瓦斯突出危險性,南一3#煤采區瓦斯初始含量為8~12 m3/t,煤質松軟、透氣性差。3312綜采放頂煤工作面位于南一采區下山原3212(Ⅰ期)工作面下部,運順內錯3212(Ⅰ期)工作面運順15 m,回順內錯3212(Ⅰ期)工作面運順15 m,切眼平均內錯3212(Ⅰ期)切眼20 m,其中回順最小內錯14 m,為南一采區下山首個3#煤層工作面。工作面切眼寬度110 m,傾斜長度1 148 m。平均煤厚5.82 m,計算地質儲量98.77萬t,可采儲量83.96萬t。3#煤層與上覆2#煤層層間距1.75~16 m,平均13.0 m。傾斜上部回順與上聯巷相交處2#、3#煤層層間距最薄僅1.75 m,向下160 m層間距增大至10.5 m,到傾斜下部將增大到16.0 m,如圖1所示。

圖1 3312工作面地質柱狀圖

1.2 存在問題

3#煤層的掘進工作面,局部供風一般配備2×30 kW對旋局部通風機2臺(一用一備),φ800 mm風筒。受煤與瓦斯突出災害治理、瓦斯治理、局部通風管理等因素影響,供風距離一般在700~800 m。為解決此難題,礦井一般需要增加掘進隊伍采取雙頭對掘方式才能保證正常掘進,但此方式增加了礦井通風系統的復雜性,加大了管理難度,同時增加了礦井生產成本等一系列問題。

2 災害綜合治理措施

2.1 保護層開采

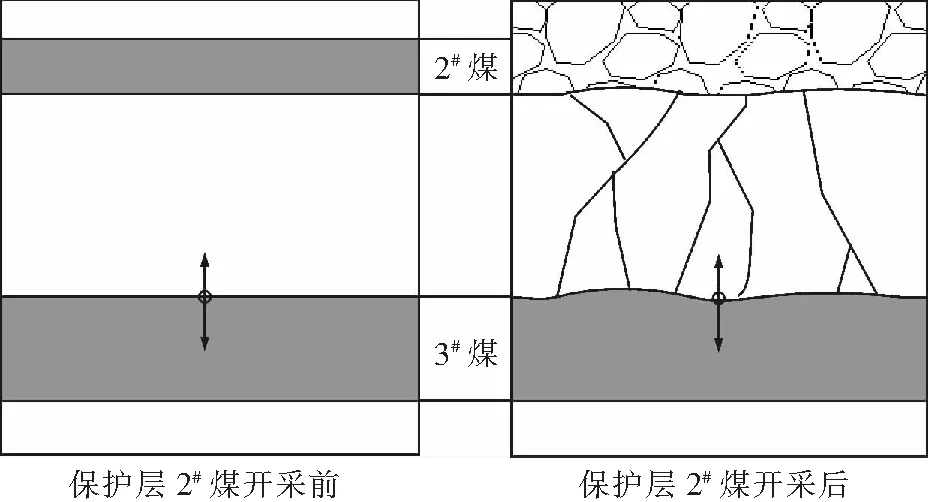

開采保護層是預防煤與瓦斯突出最有效、最經濟的區域性防突措施。保護層開采后,被保護層區域的巖石及煤層受采動影響,地應力減小,透氣性增加,突出煤層地應力下降,以達到突出危險性消除或降低的目的,避免突出事故的發生,如圖2所示。

圖2 保護層與被保護層開采前后示意圖

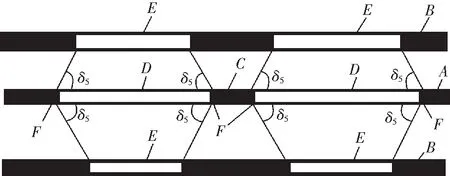

3212一期工作面為2#煤工作面,無突出危險,傾向長1 144 m,走向長140 m,位于3312工作面上方。根據《防治煤與瓦斯突出規定》第48條附錄沿傾斜方向保護范圍,工作面下部傾斜卸壓角δ3按75°設計。由于3212一期直接推采至二期,暫不考慮上部傾斜卸壓角δ4。根據計算可得,被保護層3312工作面切眼內錯保護層3212一期切眼5.74 m;根據圖3沿走向方向保護范圍,3312進風巷及運輸巷位置分別取走向卸壓角56°~60°,經計算被保護層3#煤層相對于保護層3212工作面進風巷及運輸巷位置均內錯8.8 m;根據圖4,結合3212工作面煤層賦存,計算可得2#煤層上保護開采的最大保護垂距S′上為34.0~40.2 m。3#煤層與2#煤層間距10~13 m,因此3312一期采面實際巷道布置處于2#煤層上保護層開采的有效保護范圍內。

A-保護層;B-被保護層;C-保護范圍邊界線圖3 保護層工作面沿傾斜方向的保護范圍

A-保護層;B-被保護層;C-煤柱;D-采空區;E-保護范圍;F-始采線、采止線圖4 保護層工作面始采線、采止線和煤柱的影響范圍

2.2 卸壓穿層瓦斯抽采技術

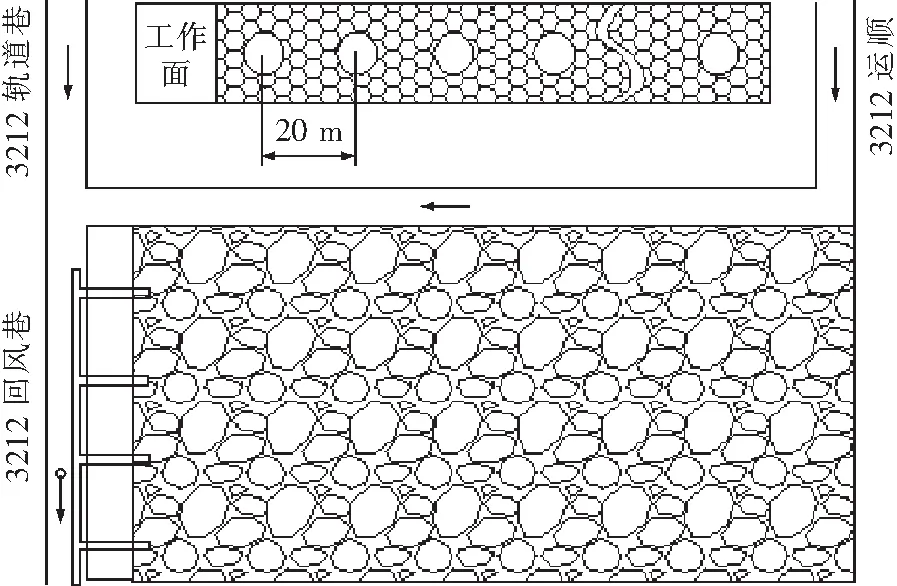

開采保護層時,既要治理本煤層瓦斯,又要治理被保護層瓦斯,防止被保護層的卸壓瓦斯大量涌向工作面。根據3212工作面實際情況,采取提前在3212進風順槽向3#煤施工網格卸壓穿層鉆孔抽放瓦斯措施,可提前對3#煤瓦斯進行預抽,工作面回采過后,及時對3#煤卸壓瓦斯進行抽排;3212綜采工作面為Y型通風系統,Y型回風巷采空區側使用柔模支護,在Y型回風巷布置抽放管路,沿柔模埋管對采空區進行瓦斯抽放,可治理采空區瓦斯及因底板裂隙上涌的3#煤瓦斯,如圖5所示。

圖5 采空區柔模埋管投放

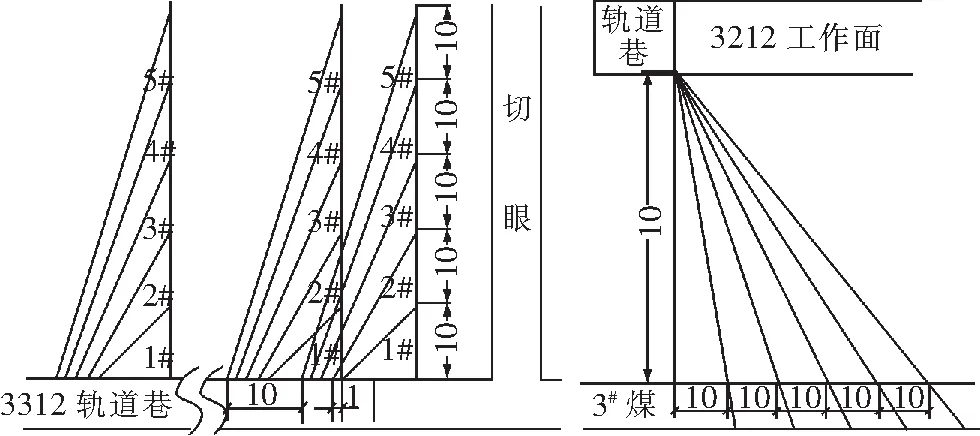

卸壓穿層鉆孔:使用ZDY3200S型鉆機,鉆頭94 mm,鉆桿73 mm。鉆孔設計為每組間距10 m,每組5個,孔間距1 m,穿3#煤層底板0.5 m,終孔間距10 m,封孔深度6 m。每組鉆孔施工完畢后并入卸壓專用抽放管路,用于3312預抽及3212回采后,3312煤層卸壓抽放。3212軌道巷累計施工114組,鉆孔工程量18 924 m(圖6)。

圖6 軌道巷側卸壓穿層鉆孔布置圖及剖面圖

采空區埋管:沿3212回風巷每隔20 m在柔模體埋入一根DN150抽放管,長度為2 m,抽放管法蘭盤距柔模體150 mm,與瓦斯抽放軟管連接并入采空區專用抽放管進行瓦斯抽放。

瓦斯治理效果:3212工作面于2010年10月開始回采,2013年12月回采完畢(2011年“8·7”透水),經長期鉆孔數據采集,采空區抽放單孔濃度3.2%~9%,總管路濃度5%~8%,回采完畢后期采空總管路濃度降至2%~3%。3212順槽卸壓鉆孔單孔濃度最高達95%,卸壓抽放管路最高濃度59%,回采完畢后期卸壓總管路濃度降至4%。累計抽放瓦斯352.6萬m3。瓦斯含量下降42.8%,瓦斯壓力降至0.69 MPa,使被保護煤層3312工作面喪失突出危險性。

2.3 掘進期間瓦斯治理及防突工作

3312工作面通過前期2#煤保護層開采及卸壓穿層鉆孔抽放瓦斯治理措施,瓦斯及地應力得到有效釋放,順槽掘進時絕對瓦斯涌出量明顯減少,為遠距離掘進解決了根本性的安全問題。但從兩順槽揭露來看,煤層局部存在撓曲構造,引起煤層厚度變化較大,其次層間滑動構造也比較發育,煤體破壞程度大,煤體松軟,仍需做好日常瓦斯防治及防突工作。

區域效果檢驗:2#煤保護層3212工作面開采后,掘進期間進行效果檢驗,施工3個60 m深前探孔,孔徑94 mm,控制至巷道輪廓線外15 m,施工30 m以上時取煤樣進行瓦斯含量測定,并進行區域驗證,確認無突出危險時預留20 m超前距。

本煤層抽放:鉆孔布置采用順層平行鉆孔方式進行本每層預抽,保證瓦斯預抽均衡,鉆孔布置于運、回順槽,孔徑94 mm;孔間距5 m,鉆孔設計長度為60 m,偏角5°、仰角為0°,兩順共施工鉆孔460個,鉆孔量27 600 m。

局部瓦斯釋放孔:當工作面區域驗證有突出危險或遇到地質構造、煤層厚度變化、煤質變軟、有突出預兆、瓦斯增大等異常情況時,繼續采取局部防突措施。在工作面施工10個8 m深釋放孔,孔徑42 mm,控制至巷道輪廓線外5 m,釋放≥8 h后再進行效果檢驗,待各項指標不超標時方可允許正常掘進。

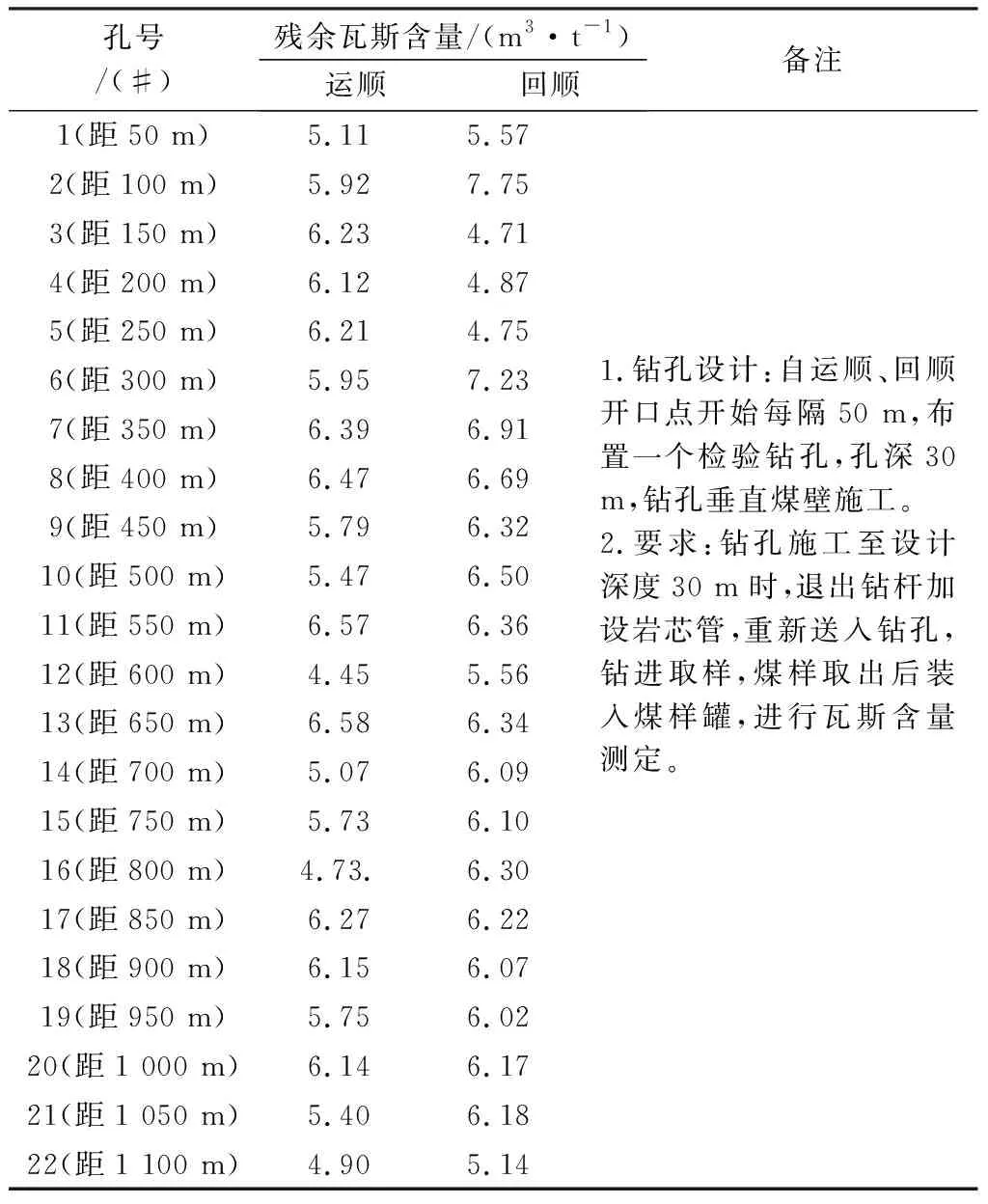

瓦斯治理效果:3312工作面于2016年1月開始順槽掘進,根據《防治煤與瓦斯突出規定》的相關要求,沿采煤工作面推進方向每間隔50 m布置1個測定點,采用實測煤層殘余瓦斯含量對工作面區域防突措施進行效果檢驗。共施工44個鉆孔。鉆孔開孔位置距離底板1.0 m,孔深不小于30 m,垂直煤壁施工。根據工作面掘進期間瓦斯測定結果,工作面絕對瓦斯含量為4.45~7.75 m3/t,平均5.6 m3/t,其中瓦斯含量最大值位于回順巷自上部聯巷向下100 m處,最小值位于運順自上聯巷向下600 m處(表1,運順、回順檢驗鉆孔殘余瓦斯含量統計表)。且在測定鉆孔施工過程中未出現噴孔、頂鉆或其它動力現象。因此,3312一期采面采取上保護2#煤層開采結合3#煤層本煤層順層鉆孔抽采區域防突措施效果有效。

表1 運順、回順檢驗鉆孔殘余瓦斯含量統計表

2.4 局部通風管理

3312綜采工作面采用U型方式,兩順槽直接掘進至切眼,再由切眼相對掘進至貫通。以3312回順為例,3312回順供風經285軌道巷、285-4#橫穿、285-4#斜巷、平臺、回順聯巷約500 m,順槽1 100 m,切眼預計60 m,全長約1 660 m。

局部通風機選型:掘進工作面需風量的計算,局部通風機的選型,是一項繁瑣的過程,理論計算風量與實際供風量誤差越小,對后期掘進工作面生產越有安全保證。3312回順掘進工作根據礦井目前對瓦斯濃度管理標準提高至0.8%,對以往風量計算公式Q=100×qCH4×Km3/min。

式中:Q—掘進面需風量;100—瓦斯濃度不超過1%換算;qCH4—掘進絕對瓦斯涌出量;K—不均衡備用風量系數。

調整為Q=125×qCH4×Km3/min (同上)。

考慮風筒百米漏風率,修正后新增計算公式如下:Q扇=Q/(1-PL/100)m3/min

式中:Q扇—風機工作風量;P—漏風率;L—巷道掘進長度。

根據修正后公式,以及按炸藥使用量、同時作業人數、風速驗算等其他公式計算,結合各型號局部通風機性能曲線和參數,確定選取2×30 kW對旋局部通風機。

降阻措施:由3312掘進工作面通風系統圖可以看出,在風筒延接至3312回順掘進工作面開口點后,經過5處直角彎道。根據規定嚴格使用彎頭,局部通風機使用托架抬高,與風筒成直線,沿線使用鋼絞線吊掛風筒,做到:吊掛平直、貼壁貼幫、逢環必掛、環環吃力。

減小漏風措施:改進風筒的接頭方法是防止漏風的主要措施之一。因而所有風筒的接頭正向插接后,雙反邊壓邊,再使用專用風筒連接圈。保證了接頭的連接質量,最低限度降低接頭處的漏風,并杜絕因工作面停風造成的停工誤工現象。風筒的破口、裂縫,做到及時縫補,縫補后要用膠布粘補,損壞嚴重的風筒做到有計劃及時更換。

區隊管理措施:局部通風機每天必須進行一次主、副風機切換,并做好記錄備案;班前班后必須對風機及沿線風筒進行仔細巡查,及時處理破口、接頭漏風等;瓦檢員負責現場監督檢查,做到局部通風隱患現場未及時處理嚴禁生產;累計沿接風筒至1 200 m時,備用一組2×50 kW風機,做到超前管理;加強職工通風安全思想教育,職工培訓等,懂得通風安全的重要性,共同創造良好的通風安全氛圍。

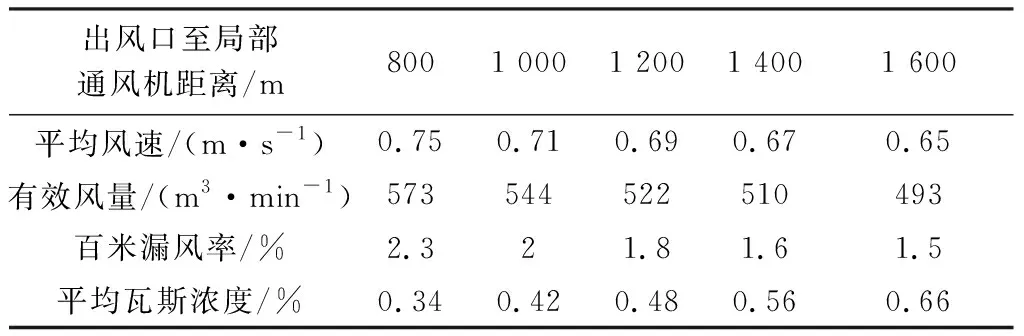

局部通風管理效果:通過前期瓦斯治理措施實施,掘進期間瓦斯絕對涌出量最大3.68 m3/min,未出現瓦斯超限及無計劃停風情況,為遠距離掘進提供了安全保障。3312回風順槽進入切眼后,與運輸順槽側相對掘進,最終順利貫通,單面掘進距離達1 600 m,取得了較好的效果(表2)。

表2 3312回順掘進工作面局部供風情況

備注:風機2×30 kW;風筒φ=800 mm。

3 結語

通過以上方案,桑樹坪煤礦3#煤掘進由原來雙頭施工供風距離700~800 m變為單頭施工供風距離達到1 600 m以上,成功地解決了遠距離掘進局部供風難題,為礦井采掘接續做出了有力保障,創造了桑樹坪煤礦掘進長距離局扇最遠供風記錄。