礦用固化泡沫充填技術在哈拉溝煤礦的應用

趙美成

(國家能源集團神東煤炭有限責任公司技術研究院,陜西 神木 719315)

0 引言

我國煤炭資源豐富,是世界上最大的煤炭生產和消費國。煤炭在我國能源結構中的主體地位未來幾十年不會改變。我國許多現代化煤礦,采煤工作面順槽采用聯采機雙巷掘進,兩巷之間聯絡巷比較密集(最多每50 m一個),生產過程中需要及時封堵,以保障安全生產。此外,井下工作面巷道密閉,廢舊巷道、松散煤體、漏風裂隙等區域的充填工作量也非常大。施工密閉墻是堵住通往采空區漏風的重要手段。

目前密閉施工大多采用兩道磚密閉,中間充填堵漏材料。用于礦井堵漏和充填的材料有:黃泥與水泥等傳統的灌漿材料;凝膠類封堵材料;膏體充填材料;聚氨酯硬泡沫和新型的羅克休、馬麗散、艾格勞尼、米諾華等有機充填材料等。這些充填材料中,無機固化材料易收縮堵漏風效果不理想;凝膠類封堵材料成本比較高,且防火有效壽命較短。有機泡沫材料充填堵漏性能好、抗動壓性好,但其成本較高,并且材料可燃、施工中發熱,不利于預防煤層自燃和礦井高溫區堵漏防滅火。因此,針對井下發泡充填材料及裝備進行研究,開發使用方便、工程量少、能夠確保礦井安全生產的無機固化充填封堵發泡材料及裝備具有重要意義。

1 礦用固化泡沫充填技術

1.1 無機固化充填劑

無機固化充填劑由膠結材料與增加劑、速凝劑等外加劑組成。膠結材料主料選用水泥類材料,加入一定量的Ca(OH)2使膠結材料活性得到有效激發。Ca(OH)2既提供了破解Si—O、A1—O鍵的OH-離子,同時又提供了材料膠凝所需的Ca2+:

增強劑主要為硫酸鹽,其中的SO2-4,在Ca2+的作用下,與液相的活性A12O3反應生成鈣礬石:

部分水化鋁酸鈣也可與石膏反應生成鈣礬石:

選用SM速凝劑調節膠凝時間。通過正交實驗表明,隨SM速凝劑用量增加,材料初凝時間降低,最短達1.5~2 min。

復合增強劑綜合了堿性增強劑和硫酸鹽增強劑的功能,并且含有早強功能,早強劑促進膠結材料水化,有利于改善發泡環境。

1.2 發泡劑及其水泡沫

選擇細密的水泡沫作為發泡充填材料的泡沫來源。發泡充填材料的骨架為無機膠結材料,泡沫與無機材料的相容性十分重要。

選擇多種表面活性劑與穩泡劑進行混合作為發泡劑原漿。通過一系列實驗,研究不同泡沫劑所形成的泡沫在無機固化材料漿液內的穩定性,最終確定穩定性好、形成泡沫細密、不連通的復合泡沫劑中表面合性劑、穩泡劑等的組成與配比:SA-O2表面活性劑占90%,SA-12占5%,穩泡劑BS-32占3%,相容劑PS占2%。發泡劑原漿與水按一定比例混合,形成發泡劑混合液。發泡劑混合液通過與風作用,形成細密的泡沫。

進行了發泡劑混合液制備水性泡沫的實驗。為了保證實驗順利進行,制做了材料發泡實驗機。該實驗機電機、泵、空壓機和發泡管構成。泡沫混合液由泵自吸并噴入發泡管中,同時空壓機向發泡管中注入空氣。設備出口就會自動噴出泡沫。通過調整發泡液的流量,空氣流量等參數,可以改變發泡倍數,調節制成的泡沫形態。

1.3 發泡固化材料合成及力學性能

將固化充填劑漿液與泡沫按比例混合(1 m3漿液分別與8 m3、10 m3和12 m3泡沫混合,使其發泡倍數分別達到約為8、10和12),攪拌均勻,靜置使之固化。采用加入不同比例速凝劑的原料,使其固化時間從2 min~6 h可調,能夠滿足現場不同條件需要。

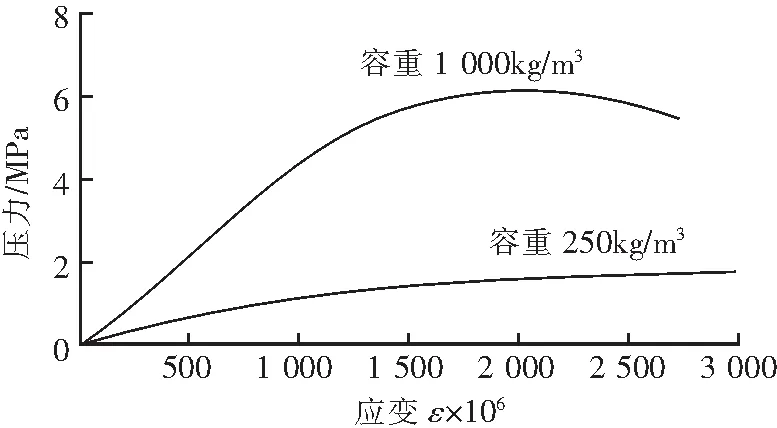

將實驗原料按如下比例混合制備試樣:復合增強劑2%,膠結材料加至100%。將固體發泡充填材料與水按1∶1左右的比例混合并攪拌均勻,然后注入模具,模具尺寸100 mm×100 mm×100 mm,養護環境濕度95%、溫度(20±1)℃,成型后帶模養護24 h,到達預定養護齡期3 d后取出試件置入105~110 ℃烘箱連續烘干3 d后測定試件的密度及其抗壓強度。密度和強度均取3塊試件平均值。材料單軸抗壓試驗采用YTD-200型電子式壓力試驗機,采用進口7V07程序控制記錄儀。實驗結果如圖1所示。

圖1 試件應力-應變曲線

對容重為250 kg/m3試件,7 d的抗壓強度都在1.7 MPa以上。容重較大的充填材料(如圖1中容重1 000 kg/m3)抗壓強度較大,但達到一定應變后發生屈服。發泡倍較大的充填材料(如圖1中容重為250 kg/m3時),隨應變量持續增大,但其承受的應力不增加。根據材料力學分析,無機發泡材料中由于引入了大量的氣泡,相當材料中引入無數均勻的缺陷。當材料受到外力時,由于受力通常不均勻,在受力相對較大的邊緣部位,材料沿這些缺陷破碎而發生屈服,但材料總體結構不變化,其中部不會產生裂隙。由于周邊微泡破裂,但整體上未發生破裂,故材料受力達到最大值后其應變量增加但應力基本不變。用這種材料進行封堵,在受到強大的地壓力時不會發生整個材料破裂而產生較大的漏風裂縫。

1.4 材料孔結構容重與發泡倍數

材料容重通過測量其體積與質量計算得到。將材料制成標準試樣,在106 ℃的真空干燥箱中干燥6 h,脫除其中的游離水分。待樣品冷去后,用游標卡尺測量其尺寸,精確到0.1 mm。據立方體樣品的三維尺寸計算其體積。然后,利用天平稱量其質量,精確到0.01 g。運用下式計算材料的容重:

(1)

式中:ρ—發泡材料容重,kg/m3;M—發泡材料的質量,kg;V—發泡后的體積,m3。

發泡倍數計算如下:

因為ρ=m/nV固,ρ0=m/V固

故n=ρ0/ρ

(2)

式中:n—發泡倍數;V固—為未發泡的固體材料的體積,m3;ρ0—未發泡材料的密度,kg/m3。

由于未發泡的混凝土類材料比重約2.5,材料的容重正比于發泡倍數,可以確定發泡充填材料設計容重在220~1 000 kg/m3,對應的發泡倍數約為12~2.5。容重為250 kg/m3的材料,發泡倍數約為10。

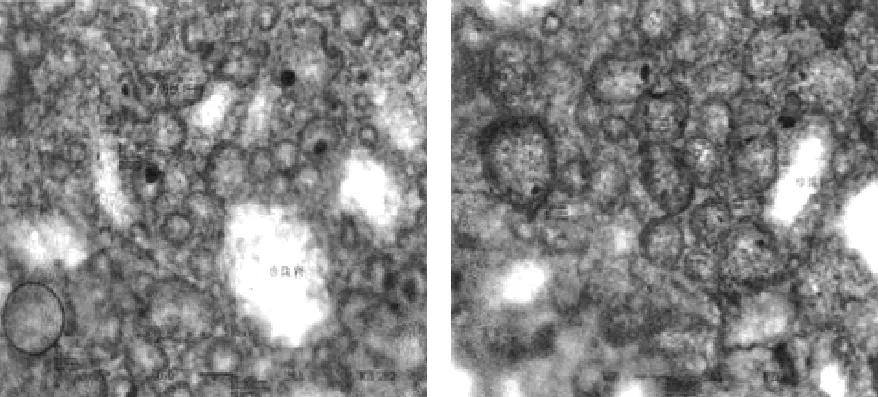

將制備的試樣切割開,表面磨光制成切片,在光學顯微鏡下觀測其孔結構。圖2是放大60倍時發泡充填材料孔分布圖。由圖可知,發泡劑引入的孔在材料內部分布均勻,孔徑在1 mm以下,多為封閉的圓形孔,因此有較好的封堵漏風作用。說明發泡充填材料的強度主要是取決于其孔結構和粘結界面。

圖2 放大60倍的發泡充填材料孔結構圖

由圖2可見,生成的發泡材料中的孔隙均為封閉的孔隙,因此材料有較好的氣密性,實際測得的氣密性指標為0.85×10-6m3·m-2·min-1,故該材料封堵效果良好。

1.5 環保性分析

無機發泡充填材料主要成分為硫鋁酸鹽,CaO·A12O3·3CaSO4·14H2O,為無機非水溶性材料。材料的泡沫劑為無害的表面活性劑,并且在材料形成過程中被圈閉在無機固體物內部,不會對地下水造成污染。

該材料在400 ℃的高溫下不會破壞,不會產生揮發分,不會對大氣構成任何污染,材料無放射性,無毒、無害。

材料制備過程中可能會產生粉塵。為防止粉塵污染,充填設備設計為全密封,可避免粉塵對人體危害。

2 無機發泡充填裝備與工藝

2.1 無機發泡充填裝備

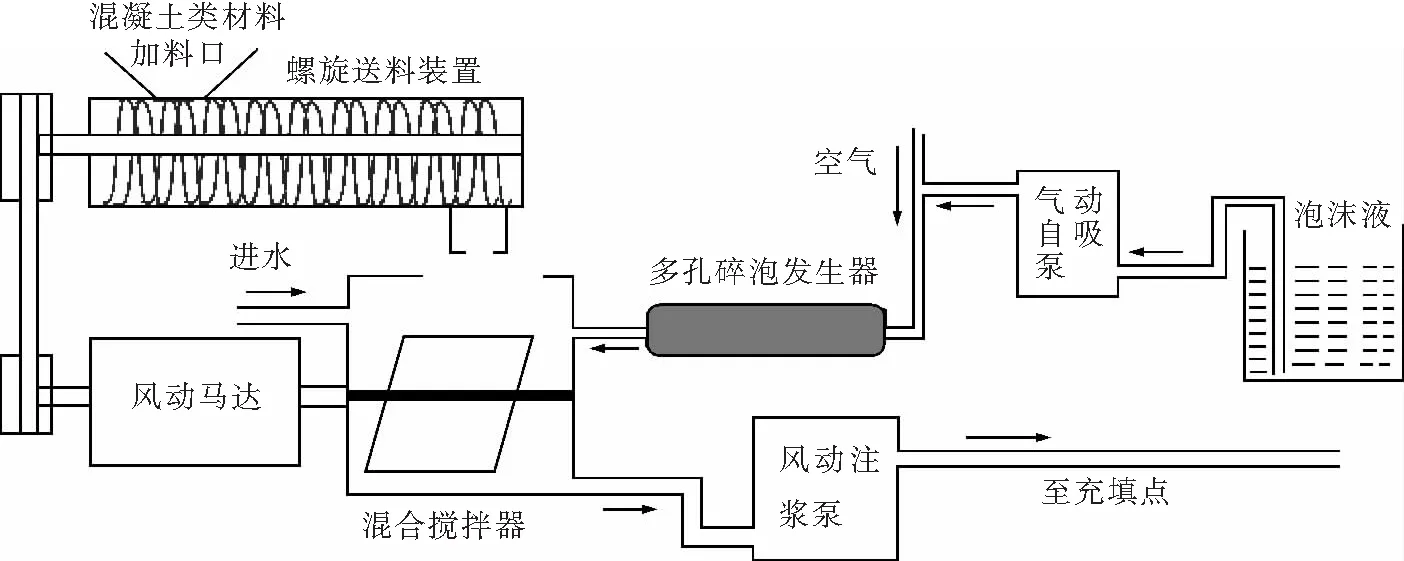

無機發泡充填材料由無機充填劑、水和發泡劑組成。每充填1 m3,需要無機充填劑220~300 kg,水150~200 L,發泡劑1~2 L。材料發泡倍數可以達到8~10倍甚到更高,強度可達到1.6 MPa以上。實際應用中,根據現場實際需要,初凝時間調節為15~30 min。無機固化充填劑與水的配比設定為1∶1左右。據此設計無機發泡充填材料制備和充填裝備,其結構原理如圖3所示。

首先向礦用無機發泡充填設備進料箱里加入無機固化充填劑,設備將充填劑定量、均勻地送入混合攪拌器,并將發泡液連續制成泡沫送入混合攪拌器,同時根據需要向混合攪拌器加入一定量的水。水與固體粉末的重量比約為1∶1。為了保證制漿的效果、防止堵塞,應保持混合攪拌器內一定的液面高度。

隨后攪拌器將水、固化充填器和泡沫混合,制成一定濃度的發泡漿液;發泡劑的效果直接影響充填材料的質量。新型復合發泡劑使用時添加量約為1 kg/m3,其穩泡性能非常優秀,可以產生細密的泡沫,并且在攪拌過程中不會破泡。發泡劑使用工藝為:①將發泡劑原液與水按1∶30的比例混合,并用空壓機壓入空氣,使之形成泡沫,為了保證生成泡沫為細密的泡沫,發泡劑應先穿過多孔材料的碎泡發生器;②將固化充填劑的漿液與泡沫液混合攪拌均勻;③用輸送泵將泡沫液與固化充填劑漿液的混合液輸送至井下充填地點,實現充填功能。

圖3 無機發泡充填設備結構原理圖

礦用無機發泡充填設備通常置于巷幫附近,其前端約1 m處放置輸送泵。所使用的材料、原料等也要從地面運至井下。充填設備出漿口連接輸送泵進液口,泵出口管路通往充填地點。

2.2 無機發泡合成工藝

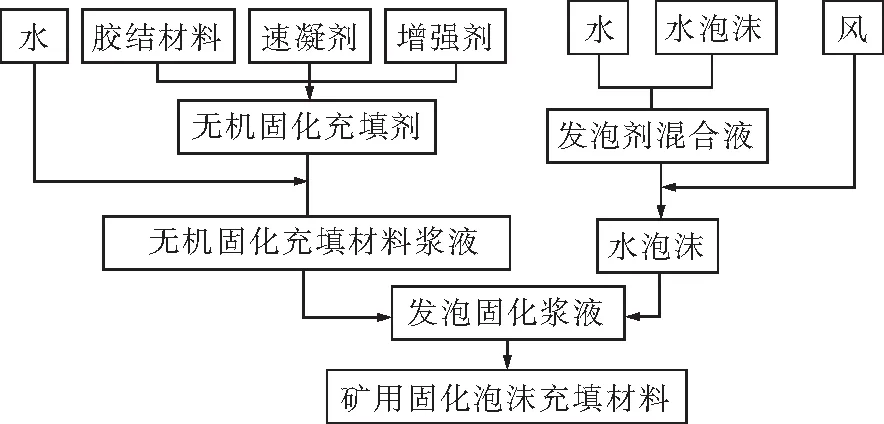

根據材料性能與結構的關系,選用膠結材料外加速凝劑和增強劑構成的無機固化充填劑,以及復合發泡劑的空氣-水泡沫混合制備而成,如圖4所示。

3 無機發泡封堵技術應用

神東公司安排在哈拉溝煤礦部分地點進行推廣應用。2015年4~12月共充填密閉12道,充填體積達到200 m3,經濟、安全效益十分明顯,完全滿足密閉施工要求。

根據應用效果,2016年已在神東公司所屬井工礦全面推廣應用,截止2016年3月末,累計施工密閉38道密閉,充填體積630 m3。

圖4 發泡充填材料的配比及合成工藝

3.1 充填方案及過程

無機發泡充填技術工業試驗地點為哈拉溝煤礦,該礦位于陜西省神木市大柳塔鎮境內,是神東煤炭集團的一座特大型現代化煤礦,其巷道掘進采用最先進的雙巷掘進技術,每50 m一個聯絡巷,當工作面推過這些聯絡巷后,需要對其進行充填封閉。充填位置及充填設備連接如圖5所示。

圖5 注無機發泡材料設備管路及鉆孔布置剖示圖

發泡充填設備接通水、氣,并與泵相連,輸送泵出口至分流器段按管徑為DN50的高壓管,混合器至充填材料灌注管外口為DN38高壓軟管,通往閉墻內的充填充料預埋管為DN38鋼管。

閉墻內預埋注充填材料管,管出口設計位于聯絡巷頂部兩道磚墻之間,距離磚墻50 cm緊貼巷道項板處。共設2個鉆孔,一個位于左幫側,另一個位于右幫(距離巷幫<50 cm)。充填設備放置在需充填聯絡巷附近的順槽巷道中,位于3個需充填聯巷中,中間聯巷口附近。將設備靠近巷幫布置,所需無機發泡充填劑、發泡液均運到設備位置附近。設備接通水和氣,并將出漿口與輸漿管相連,直通往充填材料灌注口,打開設備供水,開啟設備,即可進行充填試驗。

2015年2月開始充填試驗。試驗時將設備放在車上,便于移動和運輸。同時,充填材料也置于另一輛車上,兩車處于同一高度,便于充填材料添加。充填過程中,設備一直運行正常,未發生堵塞設備及管路現象。充填過程中發現材料有膨脹現象,大致判斷膨脹率在20%左右,這有利于材料接頂。經過多次試驗,每次試驗過程經歷8 h以上,設備連續運轉沒有出現故障,說明設備性能穩定,達到了預期要求。向密閉內灌注充填材料經過幾小時時間,材料漿液從頂板漏出,可以判斷充滿了整個密閉空間。由于材料有一定的膨脹性,使其頂板位置封堵嚴密,巷道漏風得到了根本的控制。

3.2 充填效果檢驗

密閉的充填結束后,4月9日打開所有密閉檢驗,效果如圖6所示。

圖6 無機發泡充填材料充填效果圖

可以看出,充填效果總體良好。全斷面密閉充填情況下,大部分地點充填可以達到接頂,但閉墻下側(巷道進風側)由于管道堵塞未實現完全接頂。充填后第3天打開閉墻可以看到材料固化效果良好,強度較大也比較穩定,材料性能達到要求;充填材料與下部黃土接觸面清晰可見,但充填材料有浸漬到黃土內的情況,加固了黃土充填,提高了堵漏效果。充填材料完全封堵了漏風通道,在受壓時不會產生裂縫,材料不存在收縮、坍塌現象;充填材料接頂良好,頂部無任何縫隙,并且頂部裂隙內也充滿了無機發泡材料,堵漏效果良好。

3.3 經濟效益分析

2015年哈拉溝煤礦共計充填密閉12道,充填量為200 m3,成本為0.045萬元/m3,相對有機充填材料的0.3萬元/m3,可節支0.25萬元/m3,則2015年份共節支51.0萬元。

年節支額=充填量×相對節支成本=200 m3×(0.3萬元/m3-0.045 0萬元/m3)=51.0萬元。

2016~2017年在公司所屬礦井施工密閉76道,充填量為1 260 m3。

節省資金額=充填量×相對節支成本=1 260 m3×(0.3萬元/ m3-0.045萬元/m3)=321.3萬元。

4 結論

(1)開發出無機發泡充填材料,其發泡倍數可達到10倍以上,另外在充填過程中體積膨脹20%以上,抗壓強度可達1.6 MPa以上,密封性良好,可達到密閉、裂隙、采空區等空間充填堵漏的效果。

(2)開發的無機發泡充填設備,可實現無機發泡充填材料制備、輸送和充填功能,設備采用氣動,自動化程度高,其流量可達10 m3/h以上,滿足了礦井快速充填堵漏的功能。

(3)無機發泡充填材料和技術在哈拉溝煤礦應用,取得了良好的堵漏效果,表明該材料、裝備與技術能夠滿足礦井堵漏防滅火需要,具有廣闊的推廣應用前景。

(4)該技術可以代替傳統的兩道磚,內填有機發泡材料或黃土的密閉工藝,可在神東礦區其他礦井推廣應用。