自潤滑關節軸承開裂原因分析

袁兆靜,包雍杰,段宏瑜

(上海市軸承技術研究所,上海 201801)

磨損是材料和零件的主要失效形式,其主要包含黏著磨損、磨料磨損、疲勞磨損、腐蝕磨損和微動磨損。其中,微動磨損是一種可以導致氧化磨損、磨料磨損和黏著磨損的復合磨損,而黏著磨損是最常見的磨損形式[1-3]。自潤滑關節軸承具有摩擦因數小、無需添加潤滑劑等優點,已得到廣泛應用[4-5],其失效與黏著磨損密不可分,因此,有必要對自潤滑關節軸承的磨損機理進行深入研究。

1 失效件描述

為考核桿端體的疲勞性能,對桿端自潤滑關節軸承進行疲勞試驗。自潤滑關節軸承由內、外圈及自潤滑襯墊組成。其中內圈材料為沉淀硬化型不銹鋼PH13-8Mo,硬度要求為43~47 HRC;球面噴涂陶瓷,陶瓷層厚度為0.2~0.25 mm;外圈材料為沉淀硬化型不銹鋼05Cr17Ni4Cu4Nb,硬度要求為28~37 HRC。軸承結構參數為:外徑64 mm,外圈厚度32 mm;內徑22 mm,內圈厚度59 mm。

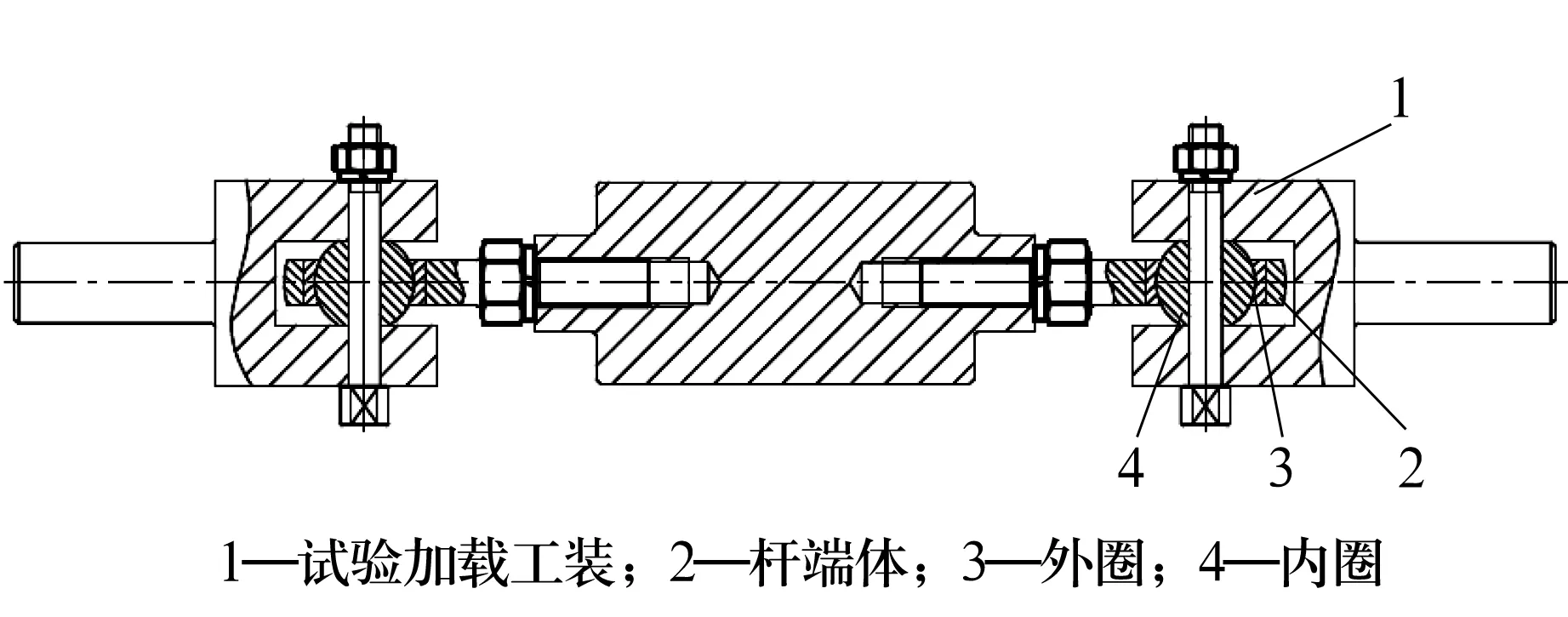

試驗在MTS試驗機上進行,為整體加載試驗,加載方式如圖1所示。試驗件兩端夾具應保證其能夠承受拉壓載荷。試驗共分為3個階段:1)徑向載荷Fr=±48 kN,頻率為4 Hz,試驗加載循環次數為5×105次,試驗結束后經檢驗確定試驗件未破損;2)載荷增大20%,即57.6 kN,循環加載5×105次,試驗件仍未破損;3)繼續加載至69.12 kN,在循環加載32.9×104次時在軸承內圈端面發現由端面向內部擴展的微裂紋。

圖1 試驗加載示意圖Fig.1 Loading diagram of test

2 理化分析

2.1 化學成分分析

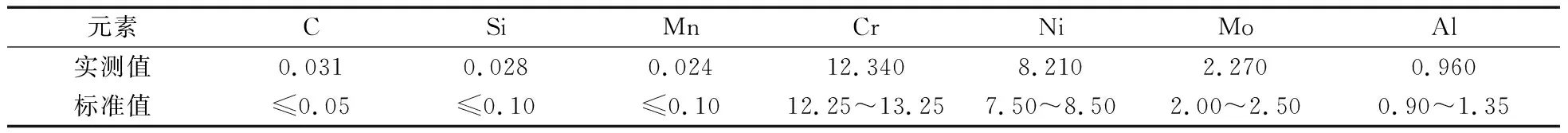

對開裂的失效軸承內圈取樣進行化學成分分析,結果見表1。由表可知,各元素的含量均符合GB/T 11170—2008《不銹鋼 多元素含量的測定 火花放電原子發射光譜法》;GB/T 20123—2006《鋼鐵 總碳硫含量的測定 高頻感應爐燃燒后紅外吸收法》;GB/T 20124—2006《鋼鐵 氮含量的測定 惰性氣體熔融熱導法》對PH13-8Mo鋼成分的技術要求。

表1 失效軸承內圈的化學成分Tab.1 Chemical compositions of inner ring of failure bearing w, %

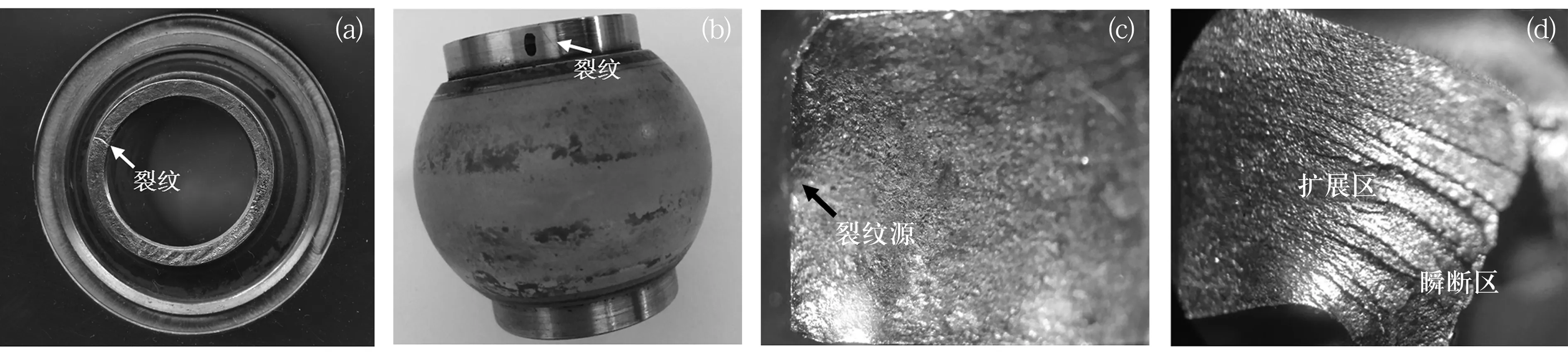

2.2 斷口宏觀形貌

軸承內圈端面裂紋宏觀形貌如圖2所示。由圖2a、圖2b可知,裂紋處無明顯塑性變形,且沿軸承端面向內部擴展。沿擴展方向人工打開裂紋形成斷口試樣(圖2c),觀察該斷口發現斷面平坦、細膩,具有疲勞特征,其中在靠近內圈端面的斷裂面為裂紋源區,如圖2c中黑色箭頭所指區域。源區為點源,呈灰黑色;源區側表面(軸承端面)明顯可見磨損、輾壓特征,磨損方向為周向;整個斷口均可見明顯的疲勞擴展條紋(圖2d)。

圖2 軸承內圈斷口宏觀形貌Fig.2 Macro morphology of fracture of bearing inner ring

2.3 微觀形貌

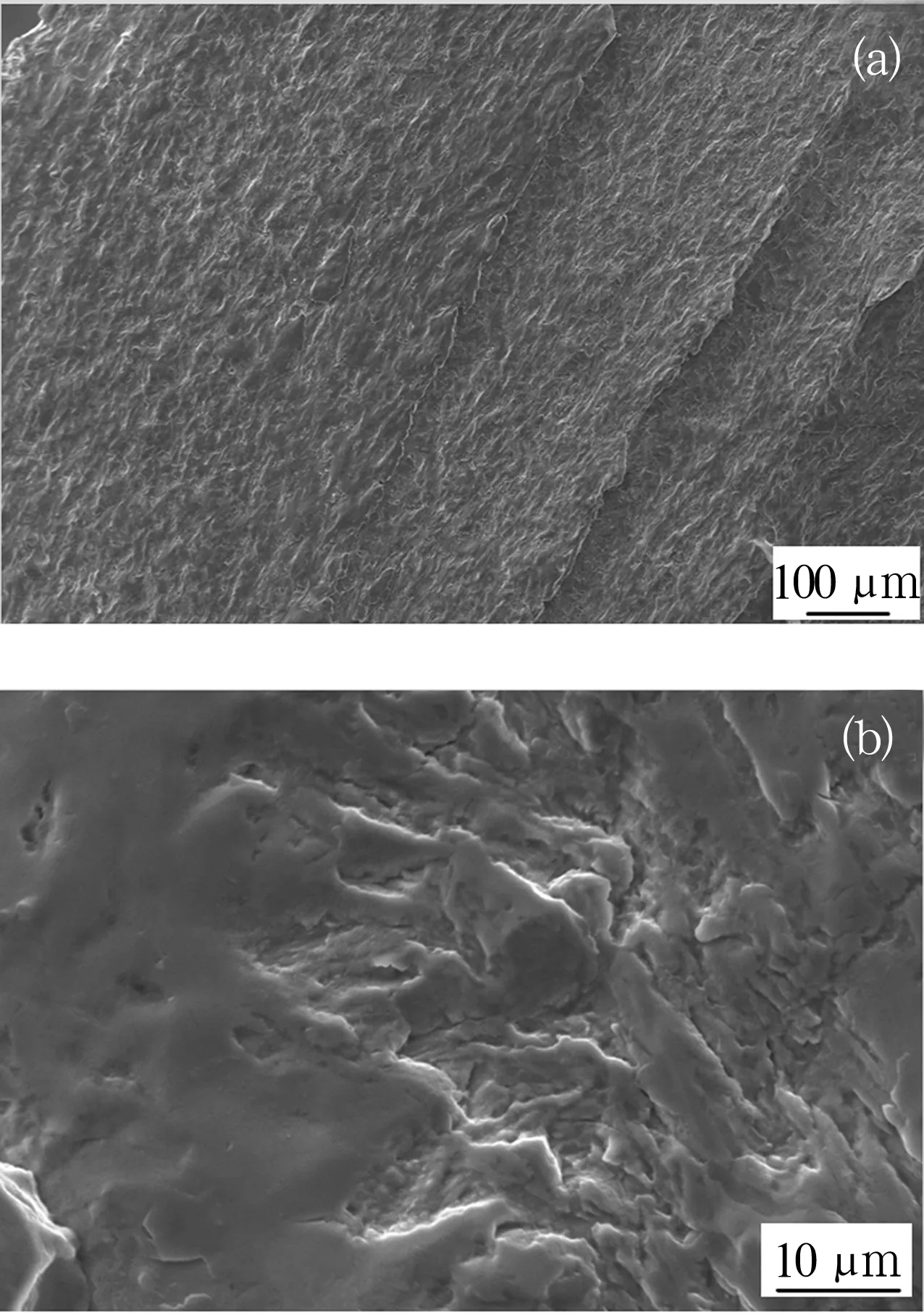

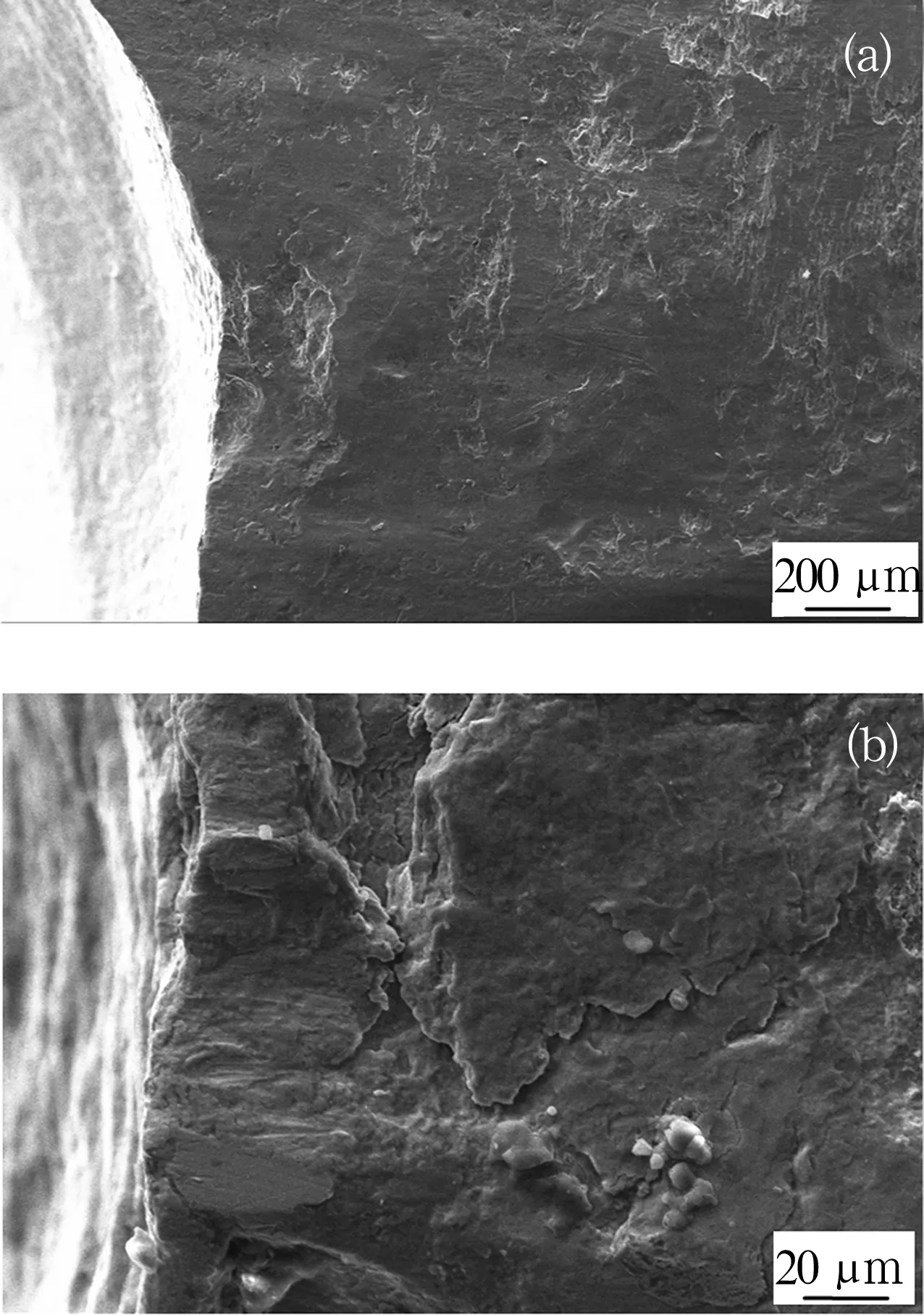

采用超聲波清洗機將內圈斷口清洗干凈后進行掃描電鏡變倍觀察,結果如圖3—圖5所示。由圖可知,斷口源區位于端面,觀察源區可見明顯的擠壓痕跡,表明該裂紋萌生的時間較早,在交變載荷作用下源區斷面反復開合,導致斷面嚴重擠壓、磨損(圖3)。斷口擴展區可見疲勞擴展條紋和疲勞輝紋(圖4)。觀察裂紋源區側表面(內圈端面)可見明顯磨損、輾壓及掉塊痕跡,呈現黏著磨損的特征(圖5)。

圖4 內圈斷口擴展區微觀形貌Fig.4 Micro morphology of fracture propagation area of inner ring

圖5 源區側表面(軸承端面)形貌Fig.5 Morphology of side surface of source area(bearing end face)

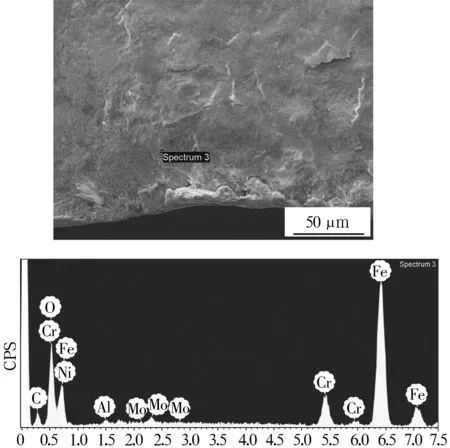

2.4 能譜分析

對斷口源區進行能譜分析,結果如圖6所示。由圖可知,斷口源區(灰黑色區域)含氧量較高,但未發現大尺寸夾雜物及其他冶金缺陷。由此可知,該裂紋萌生較早,源區已被氧化。

E/keV圖6 內圈斷口源區能譜分析Fig.6 Energy spectrum analysis of fracture source area of inner ring

2.5 金相及硬度檢驗

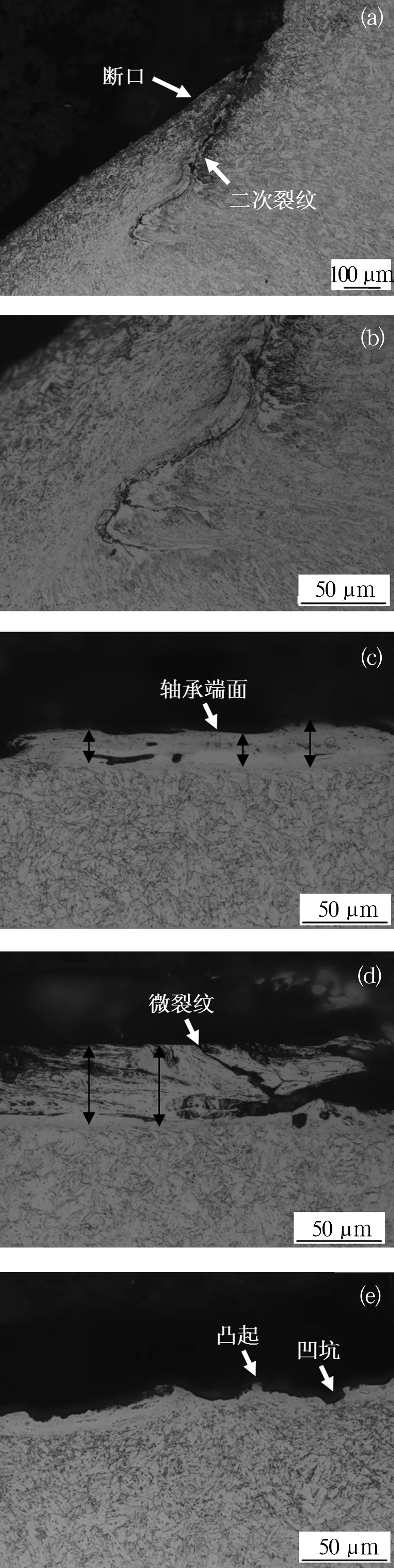

斷口金相圖片如圖7所示。其中,圖7a、圖7b為斷口一側金相圖片,由圖可知,斷口附近存在二次裂紋,并向軸承內部擴展,微裂紋尾部發生扭曲變形,金屬流線清晰可見。裂紋附近均未見脫碳及燒傷現象,由此可以排除裂紋在冶煉、鍛造、冷熱加工等工序產生的可能性。由于在電鏡觀察中發現軸承端面有明顯磨損、輾壓痕跡,對軸承端面縱截面(圖7c—圖7e)進行觀察發現,軸承端面表層有明顯的塑性變形層(圖中雙箭頭表示塑性變形層厚度),且其厚度不均,最薄的區域約為20μm,最厚的區域約為50 μm,并且在塑性變形層中發現有微裂紋,有些區域的塑性變形層已部分脫落形成凹坑,未脫落的區域在端面形成凸起,屬于典型的黏著磨損特征。

圖7 內圈斷口金相組織及裂紋形貌Fig.7 Metallographic structure of fracture of inner ring and morphology of crack

采用洛氏硬度計分別對內、外圈進行硬度檢測,隨機檢測3個點,內圈硬度為45.5,45.0,45.0 HRC;外圈硬度為35.0,34.0,34.0 HRC,均符合產品硬度要求。

3 原因分析

通過宏觀觀察可知,裂紋無明顯塑性變形,斷口平坦、細膩,擴展區可見明顯的疲勞輝紋,具有疲勞特征。由掃描電鏡觀察可知,軸承端面存在較明顯的黏著磨損特征,磨損方向為周向。由金相分析可知,斷口附近存在二次裂紋,并向內部擴展,在裂紋尾部還發生了扭曲變形,金屬流線清晰可見;主裂紋周圍均未見異常,排除軸承制造過程中存在裂紋的可能性。軸承端面表層有明顯塑性變形層,且厚度不均,有些區域塑性變形層已脫落并形成了凹坑,表明該軸承端面受力不均,并且在塑性變形層中有微裂紋。

桿端自潤滑關節軸承進行疲勞試驗時受到拉壓載荷作用,如果軸承端面與工裝的平面度配合不好,存在間隙,軸承端面與工裝平面在試驗過程中會存在擠壓和相對位移,使兩平面發生黏著磨損。軸承每次拉壓都會產生金屬顯微組織的滑移,組織滑移累積后形成塑性流變層,塑性流變層越厚,表明磨損越嚴重[6-7]。失效軸承端面存在明顯的磨損、輾壓痕跡,這是典型的黏著磨損特征。軸承內圈端面裂紋的萌生主要是由于軸承端面與工裝平面存在黏著磨損,使得軸承端面發生金屬塑性流變,導致金屬發生滑移、折疊。當軸承端面受到較大的切應力時,就會使端面表層金屬發生塑性變形以致開裂,有些微裂紋向內部擴展,有些微裂紋則導致塑性變形層剝落,最終在軸承端面形成凹坑。

4 結論

由于自潤滑關節軸承端面與工裝的平面度配合存在間隙,使軸承端面產生了磨損、輾壓以及金屬塑性流變,導致軸承內圈沿端面開裂,即軸承端面與工裝平面發生黏著磨損是導致軸承內圈端面發生開裂的主要原因。建議改善軸承試驗裝配環境,盡量避免軸承端面在試驗過程中與工裝平面發生微動磨損。