海上管道內檢測缺陷的剩余強度分析

侯少星

上海市特種設備監督檢驗技術研究院上海壓力管道智能檢測工程技術中心(上海200941)

1 管道內檢測技術概述

迄今為止,我國大多數管道的運行時間已經長達約20年[1]。隨著管道運行時間的增加,管道所面臨的風險也越來越大,使用精確的內檢測技術可以更好地預判這些缺陷,預防管道失效。

管道內檢測器在管道中行走的原理和清管器相似,但是內檢測器上配備的探頭會在管道內行走的過程中緊貼管壁并采集管壁數據,同時存儲到檢測器的數據會記錄在設備中,最后在檢測結束后將數據下載下來交由數據分析人員進行分析并生成管道檢測報告,內容包括金屬損失、閥門等特征。通過檢測器自帶的里程輪記錄管道缺陷的具體位置,為業主管道的完整性管理提供重要的基礎數據和資料。

管道內檢測技術主要有基于漏磁原理和超聲波原理的檢測器。漏磁內檢測器最初在1960年代由美國Tubescope公司提出并應用,最初的內檢測器只能進行缺陷的定性識別;1970年代由英國天然氣公司(British Gas)采用漏磁法,并且引用了定量分析方法,對旗下天然氣管道的管道壁腐蝕減薄狀況進行了在線檢測[2]。基于超聲波無損檢測技術的內檢測器在1990年代由德國Pipetronix公司推出并應用,其檢測器自身具有超聲波探頭,可以實現對管道壁厚和缺陷的定量測量。

2 超聲波內檢測器概述

使用超聲波無損檢測技術的內檢測器檢測油氣管道,可以提供精確的管道數據。檢測器在油氣管道中的運行,使用超聲波無損檢測技術掃查管壁并且采集管壁數據,并通過數據分析得到管壁的缺陷數據,超聲波內檢測器可以實現對缺陷的定量測量,并且精確度遠遠超過漏磁內檢測器的檢測精度。

超聲波內檢測器主要由驅動模塊、電池模塊、里程輪模塊、電子記錄模塊和探頭模塊組成。超聲波探頭以及數據記載儀由電池塊供電,發射和接收超聲波掃查管壁,將探頭采集的管壁數據存入到數據記載儀中,待接收檢測器后,再由技術人員下載其中的數據并進行分析[3]。

超聲波內檢測器的技術原理:通過儀器自帶的超聲波探頭對管壁發出超聲波,超聲波通過管道內的耦合介質(原油、汽油等液體介質),根據超聲波對管道內壁和管道外壁的回彈接收時間差,得到管道的壁厚數據和金屬損失數據[4]。

為了滿足業主日益嚴格的完整性管理規范,超聲波技術使用的范圍日趨增多。但并不是所有的技術都是完美的,與使用漏磁技術的內檢測器對比,在管道介質的適應性上,超聲波內檢測器存在一定的限制。由于使用超聲波探頭發射和接收超聲波數據,現有的超聲波探頭只能通過液體耦合發射和接收超聲波,由此只能在充滿液體的管道中運行,對于天然氣管道中的超聲波內檢測,通過將液體和超聲波內檢測器密封在前后清管器之間,從而實現在氣體管線中進行內檢測。

3 某管道超聲波內檢測缺陷的剩余強度計算

筆者于2014年對中國某海上石油管道進行了超聲波內檢測,這條管道自2008年建成后,便一直注緩蝕劑封存至2014年,由于業主不了解期間管道確切的金屬損失情況,亟需精確的檢測技術來對這條管道進行檢測。采用超聲波內檢測技術超高的精確度,為這條管道進行了內檢測。管道的敷設時間較長,通過超聲波內檢測器,共計發現了多達200處的金屬損失異常,由此引發了業主的關注和考量。對部分嚴重的金屬損失缺陷通過不同標準進行應力分析,從而保守地得出管道的安全壓力,確保管道的安全運行。

3.1 管道概況

在管道的安全壓力計算中,壁厚和管材等級是其中2個關鍵參數(表1)。

表1 管道概況

3.2 管道缺陷剩余強度的評價方法介紹

對于驗證和預測帶有金屬損失管道的剩余強度,有多個標準用以評價管道的剩余強度。為了防止管道的不恰當使用,通常使用如下3個標準:ASME B31G—2009、RSTRENG 0.85dL和DNV-RPF101標準。

3.2.1 ASME B31G—2009評價方法

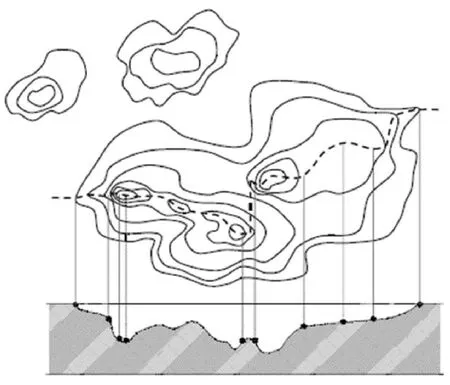

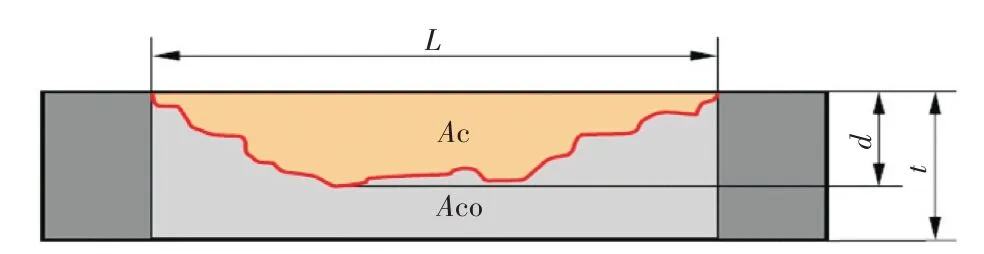

ASME B31G評價方法是由美國Battelle研究所在1971年基于大量的全尺寸爆破試驗得出的方法,其數學表達式也經過多年的完善,主要根據缺陷的長度和深度來推算管道的剩余強度[5],缺陷輪廓模擬如圖1所示。

在ASME B31G—2009標準中,對于缺陷的分類主要根據L2/Dt的值。如果L2/Dt<50,屬于短缺陷;如果L2/Dt>50,則屬于長缺陷。2種類型的缺陷使用不同的計算公式進行計算。

圖1 缺陷輪廓模擬圖

對于以上2種缺陷,Folias系數M的計算公式不同,如公式(1)、公式(2)所示:

①對于短缺陷,即L2/Dt<50:

②對于長缺陷,即L2/Dt>50:

運行壓力σflow計算如公式(3)所示:

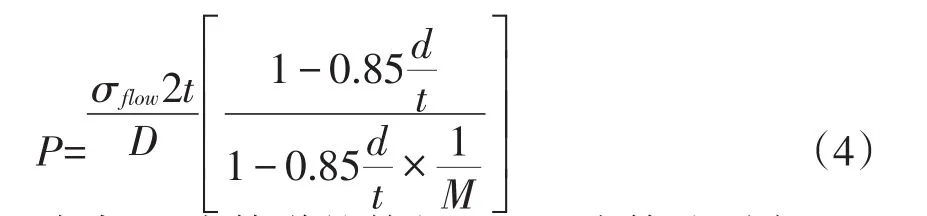

管道安全壓力的計算如公式(4)所示:

式中:D為管道的外徑,mm;t為管壁厚度,mm;L為缺陷長度,mm;d為缺陷深度,mm;M為Folias系數;σflow為運行壓力,MPa;SMYS為最小屈服強度,MPa。

3.2.2 RSTRENG 0.85dL評價方法

相對于ASME B31G標準的保守性,RSTRENG 0.85dL方法對其進行了改進。RSTRENG0.85dL方法使用0.85dL作為缺陷的面積[5],缺陷深度模擬如圖2所示,其中Ac表示此處缺陷的實際面積,mm2,Ac0表示缺陷處管壁的剩余面積,mm2。相對于ASME B31G評價方法,RSTRENG 0.85dL方法對公式(3)作了改進,如公式(5)所示,其余計算公式與ASME B31G相同。

3.2.3 DNV-RP-F101評價方法

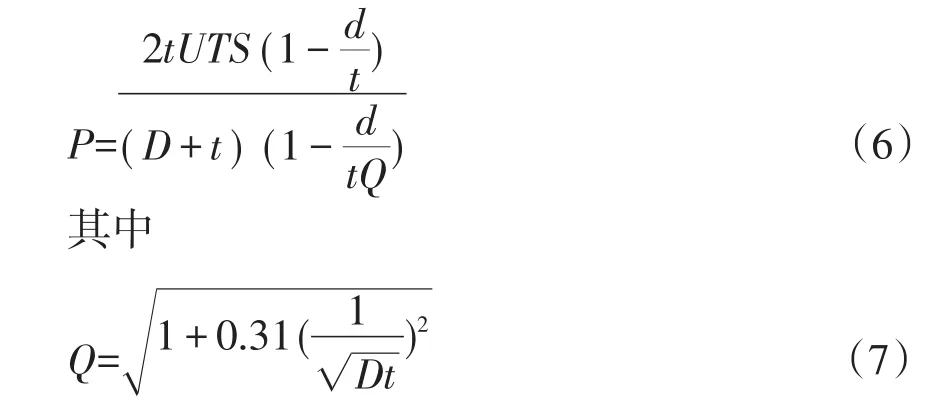

挪威船級社在基于大量的試驗和有限元分析后,歸納了一種剩余強度評價方法[6]。對于普通的獨立缺陷,安全壓力P為:

式中:UTS為最大抗拉強度,MPa;Q為長度修復系數。

圖2 缺陷深度模擬圖

3.3 管道缺陷剩余強度計算

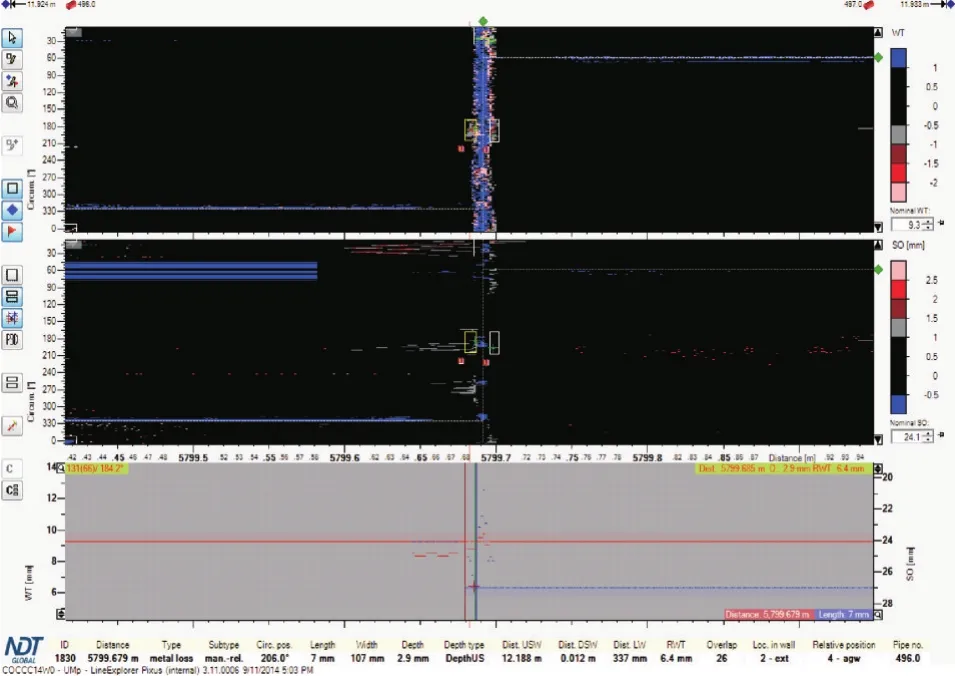

通過超聲波內檢測器的檢測結果如圖3所示。

圖3 超聲波內檢測器的檢測結果

根據業主方提供的管線資料,這條管道的材質為符合API 5L標準的管線鋼,材料等級為X60,經查API 5L得到X60管線鋼的最小屈服強度為415 MPa,抗拉強度為520 MPa。根據上述3個管道金屬損失缺陷剩余強度評價方法,在計算剩余強度時需要用到最小屈服強度和抗拉強度二值。所以用以計算管道剩余強度所需要的參數和缺陷參數為:SMYS=415 MPa;UTS=520 MPa;D=323 mm;d=2.9 mm;L=8 mm;t=9.3 mm。

3.3.1 基于ASME B31G—2009計算方法

檢測得到的管道缺陷參數,L2/Dt=0.021 31<50,故屬于短缺陷。根據公式(1)計算:M=1.006 663;根據公式(3)計算:σflow=456.5 MPa;則管道安全壓力根據公式(4)計算得:P=26.223 8 MPa。

3.3.2 基于RSTRENG 0.85dL計算方法

L2/Dt=0.02131<50,故屬于短缺陷。根據公式(1)計算:M=1.006 663;根據公式(5)計算:σflow=484 MPa;則管道安全壓力根據公式(4)計算得:P=27.903 1 MPa。

3.3.3 基于DNV-RP-F101計算方法

根據公式(7)得到的管道長度修復系數Q=1.003 297。則安全壓力根據公式(6)計算,其中UTS=520;則P=30.787 3 MPa。

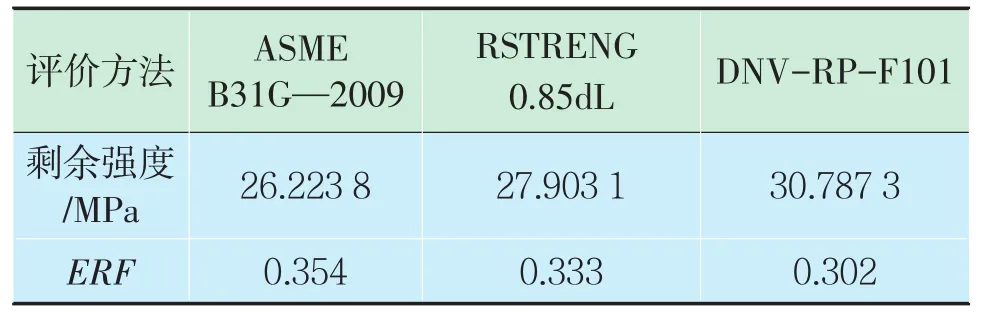

3.3.4 不同評價方法計算的剩余強度

基于不同的評價方法,對于此缺陷計算得到的管道剩余強度見表2,其中ERF(Estimated Repair Factor)為估計修復因子[7],是最大允許運行壓力與通過金屬損失評價方法得出的安全運行壓力比值:

式中:MAOP為管道最大允許運行壓力,即9.3MPa;P為通過金屬損失評價方法計算出的安全運行壓力,MPa。

表2 不同評價方法剩余強度的計算結果

4 不同標準的管道剩余強度分析

通過不同標準計算得到的管道剩余強度中:ASME B31G—2009計算方法的結果最為保守,RSTRENG 0.85dL的計算方法的結果居中,DNVRP-F101計算方法得到的結果最為積極。同樣,ERF值中,DNV-RP-F101計算方法得到的ERF值最低。由于管道的最大可允許操作壓力為9.3 MPa,計算結果說明這條管道存在最嚴重的缺陷,暫時未影響到管道的安全。同時,基于不同的管線條件,出于安全考慮,應該使用不同的標準,將管道安全壓力計算結果對比如表3所示[8]。

由表3可知,對于這條管道來說,管線強度為X60鋼,應適宜使用DNV標準對缺陷進行剩余強度計算,但由于是海管且運行環境較為惡劣,基于安全考慮,ASME B31G—2009的結果最為保守。綜上,對于這條管線的完整性管理來說,在高危險區域如立管段適宜使用ASME B31G標準進行剩余強度計算;在低風險區域可使用DNV標準進行計算。且需要進行定期內檢測采集數據觀察金屬損失的變化,監測管道的情況,保障管道的安全運行。

表3 3種評價方法結果對比