四軸機床加工大型弧面方法研究

■ 山西航天清華裝備有限責(zé)任公司 (046012) 許軍鋒 李 淵 李 娜 張 森 張志奇

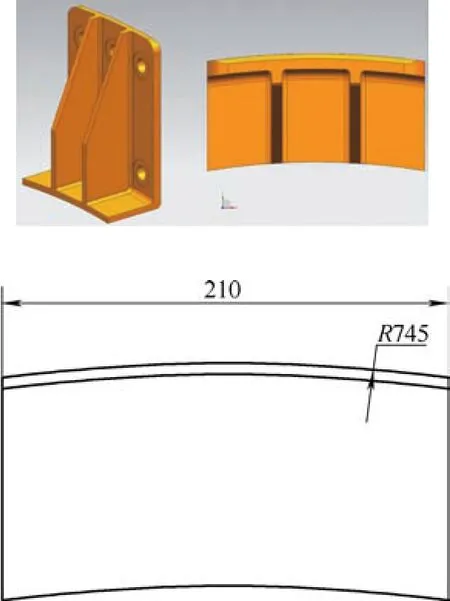

弧面是一種常見的加工特征,加工方法也多種多樣。針對大型弧面的加工是日常機械加工的一個難點。如圖1所示零件,其外形尺寸為280mm×210mm×114mm,外側(cè)弧面半徑為R745mm。該弧面粗加工可以采用傳統(tǒng)的加工方法,精加工時,初步選用沿圓周方向進行銑削,但由于弧面長度為280mm,若兩邊接刀加工,則刀具懸伸較長,加工過程容易出現(xiàn)顫動,刀具磨損加劇,耐用度低,加工質(zhì)量差、效率低;另外,也可以沿圓弧進給,兩邊接刀,利用刀具的側(cè)刃,沿母線進行加工,加工刀具選用球形刀具或者R角銑刀。由于弧面半徑大,為保證粗糙度要求,則需選用較小的步距進行逼近加工,加工效率特別低,其加工時間約2個工時。經(jīng)過優(yōu)化選擇,選用面銑刀沿母線進行加工。裝夾找正時,使圓弧中心軸線與工作臺面保持垂直。工作臺每旋轉(zhuǎn)一次,刀具沿母線進行一次切削,依次往復(fù)加工,直至弧面成形。該方法難點在于宏程序的編制。

圖 1

1.技術(shù)方案

弧面的中心若與四軸機床的工作臺中心重合,則編程會很簡單。通常情況下,由于受空間限制,弧面經(jīng)常不會與工作臺的中心重合,為編程帶來很大難度。為保證加工方法的通用性,以下主要針對上述加工方法的一般情況進行討論分析。其他加工方法應(yīng)用已比較普遍,不再贅述。

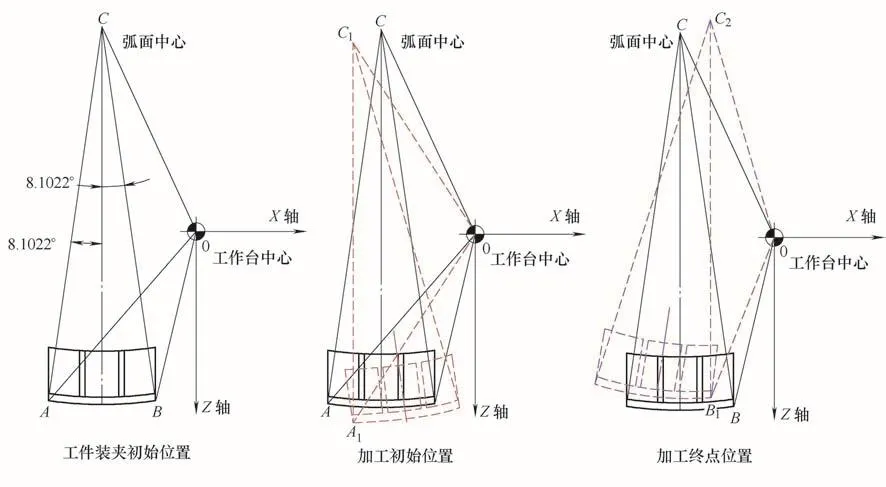

(1)數(shù)學(xué)模型分析。圖2所示為各個加工狀態(tài)下的示意圖:工件裝夾初始位置,加工初始位置,加工終點位置。其中,O點為工作臺的中心位置,A點為加工的起始位置,B點為終止位置,C點為圓弧的初始位置。

把X、Z零點設(shè)置在工作臺中心位置,Y向零點設(shè)置在弧面的頂端。計算加工位置,然后沿Y向切削一次,依此往復(fù),直至加工到到終點位置。

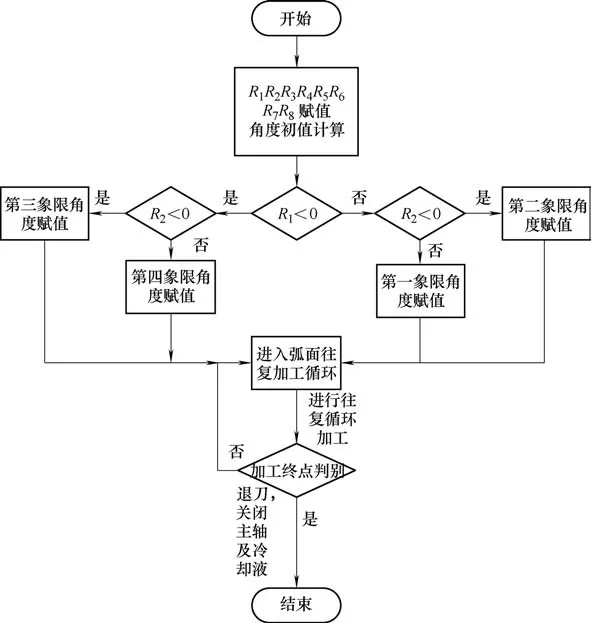

(2)宏程序編制

先對各參數(shù)賦值,然后依據(jù)弧面中心的坐標(biāo)數(shù)值,對其所在的象限進行自動判別。對象限判別的目的是為了計算圓弧中心和工作臺中心(零點位置)連線與Z+之間的夾角。最后,進入加工階段,開始按宏程序進行往復(fù)加工。

圖 2

圖3 程序邏輯控制圖

宏程序采用西門子系統(tǒng)指令進行編制計算,零點在工作臺中心,Y向零點在工件的上表面,工作臺每轉(zhuǎn)0.5°,沿母線進給一次,需步進36次。經(jīng)過計算,加工殘余高度為0.007 1mm,滿足技術(shù)要求。程序請掃描圖4所示的二維碼進行閱讀。

在ZOX平面內(nèi)進行角度計算,Z為橫軸,X為縱軸;注意工作臺的旋轉(zhuǎn)時,順時針為正,而坐標(biāo)系逆時針旋轉(zhuǎn)為正;圓弧初始位置坐標(biāo)值,通過對刀確定;工作臺的中心坐標(biāo),建議使用基準(zhǔn)塊進行校準(zhǔn),這樣有利于減少零件的加工誤差。

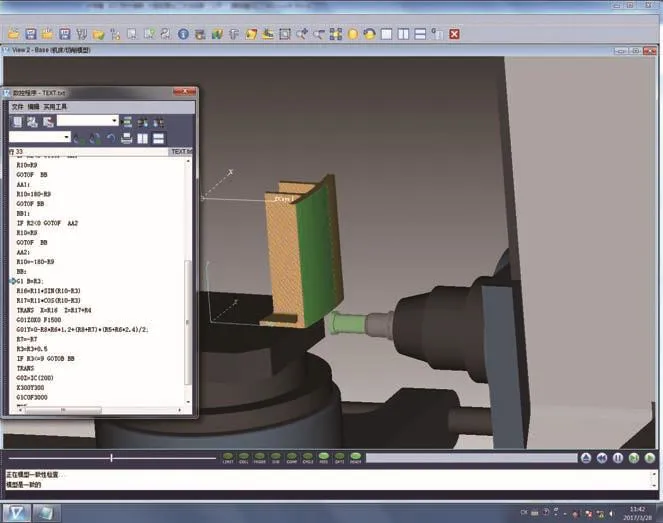

(3)在Vericut軟件中對宏程序進行驗證。在仿真軟件中對宏程序進行仿真模擬,效果如圖5所示。

2.結(jié)語

本文提出一種比較高效的大型弧面加工方法,建立了加工數(shù)學(xué)模型,編寫了通用的全參數(shù)化往復(fù)加工宏程序,針對不同的弧面,具有很好的適應(yīng)性。經(jīng)實際加工驗證,相比傳統(tǒng)的加工方法,弧面精加工效率提高了8倍左右。另外加工過程更加平穩(wěn),加工品質(zhì)得到很大程度提升。

圖 5