75%片堿殘液堿工藝及部分節能改進

王 宏,梁 劍,姜福軍

(河北盛華化工有限公司,河北 張家口 075000)

河北盛華化工有限公司現有離子膜法燒堿20萬t/a、電石法聚氯乙烯樹脂20萬t/a及自備熱電站,公司燒堿裝置蒸發工序采用張家港化工機械有限公司(現蘇州天沃科技股份有限公司)的三效逆流降膜蒸發裝置生產50%液堿,濃效降膜蒸發裝置及片堿裝置生產75%片堿。片堿生產過程中出現的一些問題沒有可借鑒的經驗,只能依靠公司自己的技術力量逐步攻克,目前公司片堿生產裝置運行平穩,取得了節能降耗的可喜成就,其中75%堿殘液堿回收的改造與投運,降低了片堿的蒸汽消耗,提高片堿的生產效率,取得了較好的經濟效益。

1 75%片堿生產工藝流程簡述

由32%離子膜堿生產為50%離子膜燒堿蒸發采用三效逆流降膜蒸發工藝,具體流程為,32%堿液從Ⅲ效蒸發器進入,經Ⅲ效濃縮后進入Ⅱ效,經Ⅱ效濃縮后再進入Ⅰ效,經Ⅰ效濃縮后即為50%離子膜燒堿。生蒸汽是從Ⅰ效進入,Ⅰ效產生的二次蒸汽進入Ⅱ效,Ⅱ效產生的二次蒸汽進入Ⅲ效作為加熱蒸汽,Ⅲ效產生的二次蒸汽進入Ⅲ效表面冷凝器后冷凝,各效加熱蒸汽冷凝后回收利用。

50%堿液一部分送到成品冷卻器,經成品冷卻器換熱后即為成品50%堿液;另一部分送至濃效,堿液在濃效里濃縮后達到75%,由濃效堿泵送至片堿機,經片堿機冷卻制片后得到最終產品75%片堿。濃效加熱蒸汽采用生蒸汽,濃效產生的二次蒸汽進入濃效表面冷凝器后冷凝。

2 改造前75%片堿殘液堿的回收流程

2.1 75%片堿殘液堿的產生

由濃效堿泵將75%的濃堿液送至片堿機的弧形堿鍋中,堿液粘附在轉鼓表面被迅速冷卻后,被刮刀片刮下并破碎為均勻的堿片進入料倉,包裝后即為成品片堿。在片堿機停機時,堿鍋中剩余部分75%的濃堿液,由于進入堿鍋內75%的濃堿液與片堿機轉鼓生產的片堿量不平衡時,造成堿鍋內的濃堿液外溢。這兩部分濃堿液即為75%片堿生產時產生的殘液堿。

2.2 改造前的回收流程

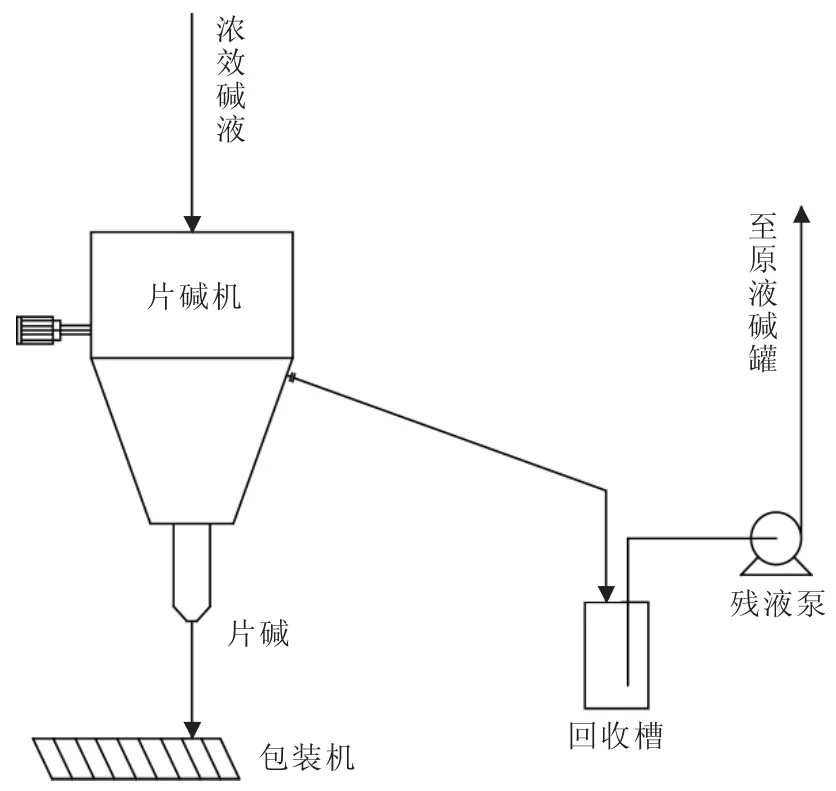

改造前75%片堿殘液堿回收的方法是,通過片堿機的殘液堿回收管道將殘液堿收集到殘液回收罐,再用泵打至原液堿罐(32%堿儲罐),原液堿罐中的液堿送至Ⅲ效蒸發器進行堿液濃縮。由于濃堿進入原液堿罐后,原液堿罐中32%堿的濃度發生變化,并且濃度不固定(由于殘液堿的回收量不定),影響50%堿蒸發工藝的平穩運行,蒸發過程50%堿濃度的控制受到影響;同時由于殘液堿濃度高、堿液溫度高,殘液堿泵(自吸式不銹鋼泵)打堿經常出現故障造成堿液外溢,嚴重腐蝕廠房地面;由于濃堿的比重大、溫度高,自吸泵使用一段時間后自吸能力差,需增加一部分水進行稀釋、降溫才能送入原液堿罐進行回收,造成蒸汽消耗的增加。改造前殘液堿的回收流程見圖1。

圖1 改造前殘液堿的回收流程圖

3 改造后75%片堿殘液堿的回收流程

為了穩定50%堿的蒸發工藝,提高片堿的生產效率和降低能源消耗,改善75%片堿的生產環境。將原片堿殘液堿回收工藝進行改造,在裝置界區內增加一臺殘液堿罐(鎳質),將片堿機的殘液堿回收至該殘液堿罐中,同時將Ⅰ效的部分50%堿液加入該殘液堿罐中(由于75%液堿的結晶點低,雖然有保溫和伴熱也可能造成回收殘液堿系統的結晶,同時由于殘液堿的回收量不定,若殘液堿的回收量少且不加入50%液堿時,殘液堿泵出口氣動閥門關閉,極有可能造成管道、泵、閥門的結晶以及殘液堿罐的結晶),由殘液堿泵后氣動閥控制殘液堿罐的液位,將堿液送到濃效蒸發器中進行濃縮,濃縮成75%液堿后送至片堿機系統,工藝流程見圖2。

圖2 殘液堿回收流程圖

該工藝需調節進入殘液堿罐的50%堿閥門開度,使進入殘液堿罐中的50%堿液流量少于進入濃效的堿液流量,當濃效降量或停車時需及時關閉進入殘液堿罐的50%堿閥門,生產的自動化程度受到限制。

4 改造后的運行效果

(1)殘液堿回收系統改造并投入運行后,回收的殘液堿不再進入原液堿罐,避免了進入蒸發系統32%堿的濃度變化,使50%堿蒸發工藝操作控制更平穩,50%堿的產品質量更易控制,減少了50%堿質量事故的發生。

(2)避免了由于原自吸式不銹鋼泵殘液泵自吸能力不足需加水稀釋,濃堿被稀釋成稀堿,造成蒸發用蒸汽的消耗增加,減少了能源的浪費,提高了片堿生產的經濟效益。

(3)避免了原自吸式不銹鋼泵殘液泵的腐蝕,節省了泵的維修費用,降低了工人的勞動強度。

(4)避免了由于原自吸式不銹鋼泵殘液泵送不出物料造成的堿液外溢,造成的環境污染和對廠房地面的腐蝕。

(5)殘液堿回收系統改造并投入運行后,片堿產量增產10%,節約蒸汽約0.1t/t片堿,經濟效益可觀。

5 殘液堿回收改進建議

(1)殘液堿回收罐作為濃效進料中間緩沖罐,并將殘液堿回收到此罐中,即50%液堿經過Ⅰ效堿泵,一部分去成品冷卻器,換熱后為50%堿成品,另一部分送至濃效進料中間緩沖罐再送至濃效濃縮,取消由Ⅰ效堿泵直接送至濃效的堿管道。

(2)濃效進料中間緩沖罐的殘液堿泵更換為濃效堿泵(流量需增加),重新配制工藝管道,進料量由濃效蒸發器液位控制,建議改進的流程圖見圖3。

改進后濃效進料、運行會更平穩,工藝自動化程度提高,當濃效生產負荷變化時可遠程操控,操作更方便。

圖3 殘液堿回收建議改進的流程圖