炭黑補強丁苯橡膠的力學性能研究

郝妙琴

(中檢評價技術有限公司,陜西 西安 710065)

丁苯橡膠(SBR)是最大的通用合成橡膠品種,也是最早實現工業化生產的橡膠之一[1]。它是丁二烯與苯乙烯的無規共聚物。加工性能及制品的使用性能接近于天然橡膠,耐磨、耐熱、耐老化較好,用途廣泛。但純丁苯橡膠強度和模量很低、內耗大、彈性較小,往往需要與其他橡膠、樹脂、增強劑等等進行共混改性[2~6]。

炭黑增強丁苯橡膠是以橡膠為基體,以炭黑顆粒為增強相的復合材料。炭黑在橡膠體系中起補強和填充作用,以改善橡膠制品性能。純丁苯橡膠拉伸強度只有3.5 MPa,沒有應用價值,加入炭黑補強后,其拉伸強度提高到25 MPa左右[7~12]。

在炭黑-丁苯橡膠體系中,炭黑以顆粒分散于橡膠體系中,炭黑的活性表面通過物理及化學作用與若干高分子鏈相結合形成一種交聯結構,稱為類交聯結構。當其中一根分子鏈受到應力時,可以通過交聯點將應力分散到其他分子鏈上,如果其中某一根鏈發生斷裂,其他鏈可以照樣起作用,而不危及整體;從而使其力學強度大幅升高。

1 實驗部分

1.1 實驗材料

本實驗所用主要材料見表1所示。

1.2 實驗儀器

本實驗所用儀器設備列示表2。

1.3 實驗工藝及路線

1.3.1 混煉工藝

實驗采用密煉機煉膠,煉膠采用兩段法,即先用密煉機將生膠和除硫磺、促進劑之外的配合劑混煉,得到母煉膠,用開煉機下片之后,將母煉膠停放一定的時間。

表1 實驗主要試劑

表2 實驗主要設備

1.3.2 開煉工藝路線

母煉膠(塑煉,薄通6次)→硫化體系(吃完料后,左右3/4各割3刀)→打三角包6次→排氣下片。

1.3.3 密煉工藝路線

提起上頂栓→加入生膠→壓下上頂栓(30~50 min)→提起上頂栓→加入配合劑和2/3炭黑→壓下上頂栓(50~60 min)→提起上頂栓→加入剩余1/3炭黑→壓下上頂栓(30 min)→提起上頂栓,隨后壓下(30 min)→提起上頂栓,隨后壓下(扭矩值開始平穩)→將上頂栓提起一半(掃車)→壓下上頂栓(30~50 min)→提起上頂栓→開啟下頂栓,排料→開煉機下片后,停放。

2 實驗結果與討論

2.1 炭黑種類對T2000R性能的影響

2.1.1 炭黑種類對T2000R硫化膠拉伸性能的影響

由圖1可以得知,隨著炭黑粒徑的增加,T2000R和1502硫化膠的拉伸強度逐漸降低。這是因為炭黑粒徑增加、結構度的降低,炭黑的比表面積減少,生成的結合膠少,補強性降低。從圖上還可以看出T2000R的拉伸強度比1502要小,這可能是因為在微觀結構上1502的柔順性比T2000R要好,所以膠料的內聚能比較大,從而使1502的拉伸強度要比T2000R的大。

圖1 拉伸強度與炭黑種類的關系

由圖2可以得知:T2000R與1502相比定伸應力較小但是差別不大,而且隨炭黑粒徑與結構度的變化規律相同。它們的定伸應力都是隨著粒徑的增大而減小,隨著結構度的增大而增大。炭黑的性質對硫化膠的定伸應力的影響以結構性能最為明顯,隨著結構度的提高,定伸應力提高。因為炭黑的結構性高,說明炭黑聚集體中的空隙較多。與填充結構度低炭黑的硫化膠相比,欲達到相同的形變時,填充高結構炭黑的硫化膠中橡膠大分子部分的變形就得大一些,變形所需的外力就要大一些,所以定伸應力要增大。

由圖3可以看出:丁苯橡膠的斷裂伸長率隨著炭黑粒徑的增加而降低,隨著結構度的增加而降低。而且在結構度和粒徑較小的時候,T2000R和1502的斷裂伸長率相差不大,當粒徑比較大時T2000R的斷裂伸長率比1502的下降程度要大。一般隨著定伸應力和硬度的增大,斷裂伸長率下降。這是因為隨著硫化膠定伸應力和硬度的增加,硫化膠在較小的形變下就可能發生破壞。所以硫化膠的伸長率會下降。另外有較大的拉伸強度是大的斷裂伸長率的前提,所以從圖3得到的規律也可解釋硫化膠的斷裂伸長率下降。

圖2 炭黑種類與定伸應力的關系

圖3 炭黑種類與斷裂伸長率的關系

2.1.2 炭黑種類對T2000R硫化膠撕裂強度的影響

由圖4可知,隨著粒徑的增大,結構度的降低,T2000R和1502硫化膠的撕裂強度有所降低。在相同粒徑的情況下,結構度較低的炭黑能夠賦予硫化膠較大的高伸長率,所以能夠提高硫化膠的撕裂強度。炭黑的結構度高的時候,包容膠較多,結合膠的網構密度提高,阻礙了大分子鏈運動,在撕裂的過程中容易產生應力集中點,所以撕裂強度比較低。在整體的趨勢上T2000R的撕裂強度要比1502要小。

圖4 撕裂強度與炭黑種類的關系

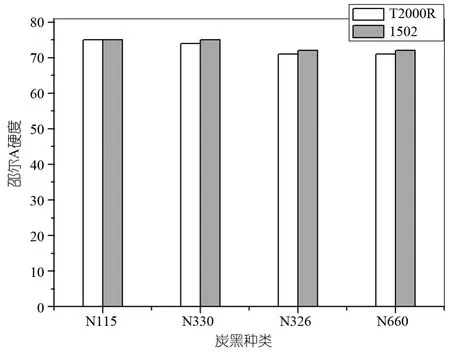

2.1.3 炭黑種類對T2000R硫化膠硬度的影響

由圖5能夠得到,隨著炭黑的粒徑增大,結構度的減少,T2000R和1502的硬度逐漸降低。這可能是因為炭黑粒徑的增大,使得比表面積的減少,使橡膠的結合膠減少,在一定的程度上使硫化膠的硬度有所降低。隨著結構度的提高,說明炭黑聚集體中的空隙較多。與填充結構度低炭黑的硫化膠相比,欲達到相同的形變時,填充高結構炭黑的硫化膠中橡膠大分子部分的變形就得大一些,變形所需的外力就要大一些,所以硬度要增大。

圖5 炭黑種類與硬度的關系

2.1.4 炭黑種類對T2000R硫化膠耐屈撓疲勞性能的影響

從圖6可以看出,使用N330補強的T2000R和1502硫化膠的耐屈撓性能最好。可能是因為粒徑太小,比表面積越大,炭黑對橡膠分子的吸附力大,使得承受應力的橡膠鏈段不能很快的通過分子運動產生應力松弛,致使橡膠分子鏈中的化學鍵在應力作用下被減弱或打斷;而粒徑太大,對硫化膠的補強作用差,強度低,耐疲勞性能降低。

圖6 炭黑種類與屈撓疲勞性能的關系

另外1502硫化膠的耐裂口增長性能隨著炭黑粒徑的增大變好。可能因為炭黑粒徑大,炭黑對橡膠分子的吸附力小,使得承受應力的橡膠鏈段應力松弛速度較快,則裂紋增長較慢。

2.1.5 炭黑種類對T2000R硫化膠耐磨耗性能的影響

由圖7可以看出,隨著炭黑粒徑的減小,結構度的增大,硫化膠的耐磨耗性能提高。這是因為炭黑的粒徑小,結構度高,對橡膠的補強性高的原因。另外,炭黑的粒徑和結構度對T2000R和1502硫化膠具有相同的影響規律。

圖7 耐磨耗性能與炭黑種類的關系

2.2 炭黑用量對T2000R性能的影響

2.2.1 炭黑用量對T2000R硫化膠拉伸強度的影響

由圖8可以看出,隨著炭黑用量的增加,硫化膠的拉伸強度先上升后下降,在炭黑用量50份時達到最高值。

圖8 炭黑用量與拉伸強度的關系

由圖9看出,隨著炭黑用量的增大,硫化膠的定伸應力逐漸增大。

圖9 炭黑用量與定伸應力的關系

由圖10可以看出,隨著炭黑用量的增加,硫化膠斷裂伸長率先上升后下降。在炭黑用量較低時,隨著用量的增加,炭黑對硫化膠的補強作用明顯,使得硫化膠的拉伸強度迅速增大,因此斷裂伸長率增加;當炭黑用量超過一定值后,形成較多的結合橡膠,限制了橡膠分子鏈的運動,因此斷裂伸長率下降。

2.2.2 炭黑用量對T2000R硫化膠撕裂強度的影響

圖11中可以看出,隨著炭黑用量的增加,1502硫化膠的撕裂強度升高到一定值后趨向平穩,而T2000R硫化膠的撕裂強度則隨著炭黑用量的增加逐漸增大,當炭黑用量超過65份后,T2000R硫化膠的撕裂強度高于1502的。由此可以看出,與1502相比,T2000R具有較高的炭黑填充性能。

圖10 炭黑用量與斷裂伸長率的關系

圖11 炭黑用量與撕裂強度的關系

2.2.3 炭黑用量對T2000R硫化膠硬度的影響

由圖12可以看出,T2000R和1502的硬度是呈現出隨著炭黑用量的增加線性增加的規律。

2.2.4 炭黑用量對T2000R硫化膠耐屈撓疲勞性能的影響

由圖13可以看出,T2000R和1502硫化膠的疲勞壽命隨著炭黑用量的增多先增大后減小。這可能是因為炭黑的用量在低于15份時,補強效果作用明顯。隨著炭黑用量的進一步增加,填料粒子的附聚作用導致橡膠內部結構缺陷增加,應力集中點增加,降低了硫化膠的疲勞壽命。

圖12 炭黑用量與硬度的關系

圖13 炭黑用量與屈撓性能的關系

2.2.5 炭黑用量對T2000R硫化膠耐磨耗性能的影響

由圖14可以看出,隨著炭黑用量的增大,T2000R和1502硫化膠的耐磨耗性能都逐漸增大,通常橡膠的耐磨耗性能與硫化膠的拉伸強度成正比地增加,由圖14可以得知隨著炭黑用量的增加,硫化膠的拉伸強度逐漸增加,所以硫化膠的耐磨耗性能增加。

圖14 耐磨耗性能與炭黑用量的關系

3 結論

炭黑對T2000R具有很好的補強效果;炭黑粒徑和結構度對T2000R和1502的補強效果具有類似的影響規律。

炭黑用量對膠料的補強性有一最佳值,但是與1502相比,T2000R的炭黑填充量稍高。