提高發電廠液氨系統安全運行的措施

陳增潤

(國家電投集團河南電力有限公司開封發電分公司,河南 開封 475000)

0 概述

隨著現代工業生產的發展和人民生活水平的提高,防止大氣污染已成為重點工作。我國要求新建火電廠必須同步建設脫硝設施,要求已投產的電廠通過技術改造安裝脫硝裝置,并同步出臺了脫硝電價補貼政策和有史以來最嚴格的《火電廠大氣污染物排放標準》,對火電廠的煙塵、二氧化硫、氮氧化合物排放提出了更高的要求。

1 煙氣脫硝改造簡介

為響應國家號召,某公司對機組進行煙氣脫硝改造。該公司2×600 MW機組均采用東方鍋爐(集團)股份有限公司生產的DG-1900/25.4-Ⅱ1型超臨界變壓直流爐、單爐膛、內螺紋螺旋管圈水冷壁、一次中間再熱、平衡通風、露天島式布置、固態排渣、全鋼構架懸吊結構Π型鍋爐。

機組每臺鍋爐出力為1 950 t/h蒸汽,煙氣量2.213 4×106N·m3/h(干態、6 %含氧量、標準狀況、設計煤種,省煤器出口)。煙氣脫硝裝置的出力按單臺鍋爐100 % BMCR工況設計,煙氣脫硝裝置SCR系統應能在鍋爐煙氣溫度316—427 ℃條件下連續運行,煙道部分最大允許溫度為430 ℃;當煙氣溫度低于306 ℃時,停止噴氨。

該公司煙氣脫硝改造工程進度:1號機脫硝裝置于2013-11-15實現168 h試運行,2號機脫硝裝置于2014年3月底實現168 h試運,脫硝系統與脫硫改造工程同步完成。煙氣脫硝采用“高含塵布置方式”選擇性催化還原脫硝(SCR)法、雙煙道雙反應器無脫硝旁路布置方式,還原劑采用氨。改造后,脫硝率不低于81 %(NOx為標準狀態,6 %含氧量,干基),100 %煙氣脫硝,脫硝設備年利用小時為6 500 h,裝置可用率不小于98 %。

2×600 MW機組煙氣脫硝用氨作為脫硝還原劑,1套脫硝劑儲存、制備、供應系統為2臺機組公用。該系統的液氨儲存能力為2×110 m3,液氨蒸發能力為2×400 kg/h。

2 氨區系統介紹及設備規范

2.1 液氨簡介

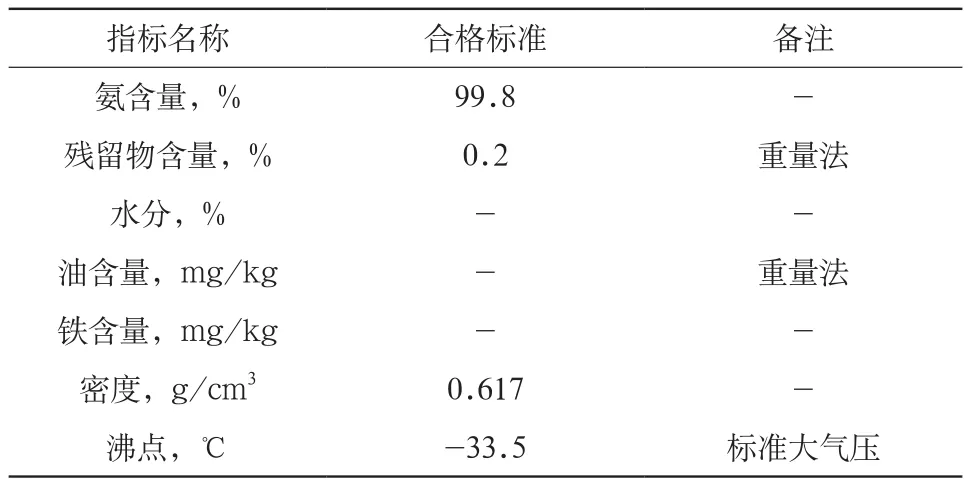

脫硝裝置使用的液氨品質符合國家標準GB 536—2017《液體無水氨》的要求,如表1所示。

表1 液氨品質參數表

(1) 液氨危險性類別。液氨是第2.3類有毒物體。其火災爆炸危險性類別為乙類,與氟、氯等能發生劇烈反應,與空氣混合到一定比例時,遇明火能引起爆炸,其爆炸極限為15.5 %—27 %。低濃度氨對呼吸道粘膜有刺激作用,高濃度氨可引起組織溶解性壞死,皮膚及上呼吸道粘膜化學性炎癥及燒傷、肺充血、肺水腫及出血等。

(2) 氨中毒癥狀。輕度中毒:眼、口有辛辣感,流涕、咳嗽,聲音嘶啞、吞咽困難,頭昏、頭痛,眼結膜充血、水腫,口唇和口腔、眼部充血,胸悶和胸骨區疼痛等。重度中毒:吸入高濃度氨時,可引起喉頭水腫、喉痙攣,發生窒息;與外露皮膚接觸可出現II度化學灼傷,眼瞼、口唇、鼻腔、咽部及喉頭水腫,粘膜糜爛、可能出現潰瘍。

(3) 液氨屬于易燃易爆危險品。液氨儲存量超過10 t,即為重大危險源。用氨作為脫硝還原劑的電廠必須有嚴格的安全保障和措施。液氨在廠內構成重大危險源,在廠外運輸中對社區和環境構成流動危險源,在安全方面具有特殊的要求。隨著安全和環境風險管理的加強,應提高脫硝系統運行和檢修工作的監護級別,防止不安全事件的發生。

2.2 氨區簡介

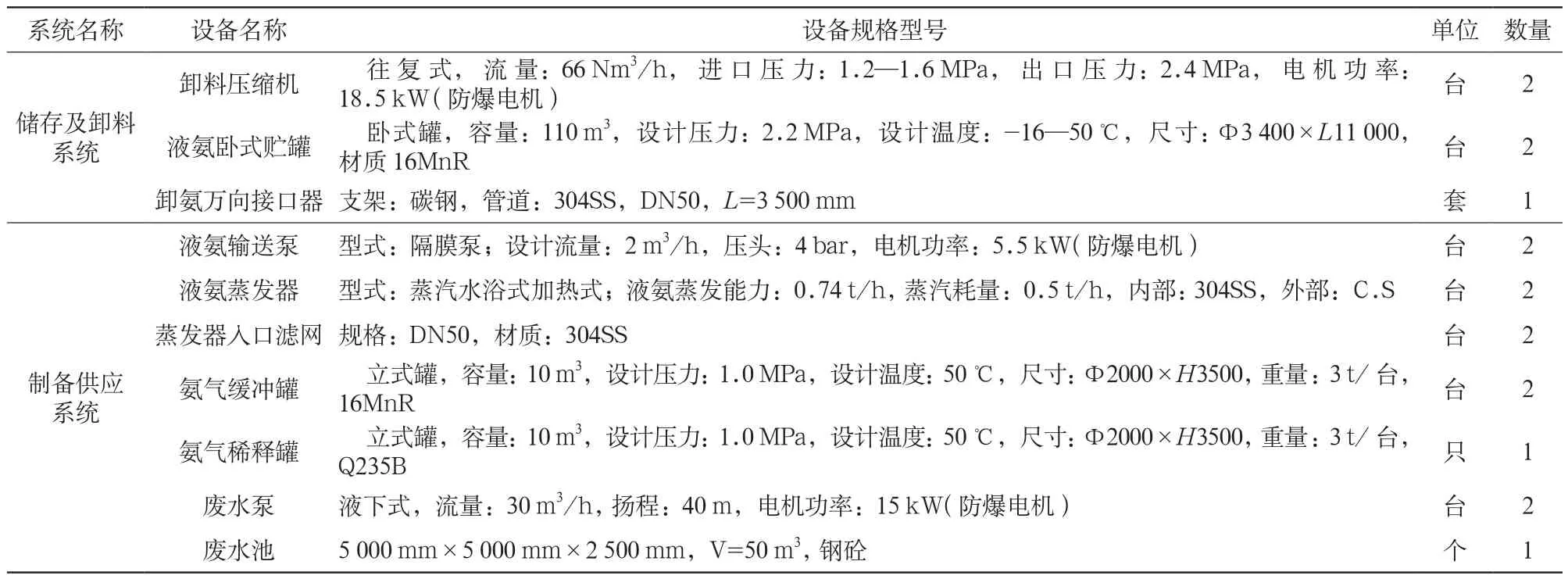

脫硝系統包括脫硝島(脫硝區和氨區),氨區按2×600 MW機組鍋爐100 % BMCR工況液氨耗量,設置2個110 m3的液氨儲存罐,設置2個蒸發能力為2×400 kg/h的液氨蒸發器。液氨蒸發用熱源為溫度為350 ℃、壓力為4.4 MPa的冷再過熱蒸汽,蒸汽經自力式調節閥后進入液氨蒸發器,進入液氨蒸發器的蒸汽壓力為1.6 MPa。另外,設置2個氨氣緩沖罐穩定壓力。

液氨儲存、制備、供應系統包括液氨卸料壓縮機、液氨貯罐、液氨輸送泵、液氨蒸發器、氨氣緩沖罐、稀釋風機、混合器、氨氣稀釋罐、廢水泵、廢水池等。系統提供氨氣為脫硝反應使用。

液氨由液氨槽車送來,利用液氨槽車自身壓力及氨卸料壓縮機增壓的方式,將液氨由槽車輸入至液氨儲罐內貯存,并利用液氨儲罐與液氨蒸發器之間的壓差,將液氨儲罐中的液氨輸送到液氨蒸發器內。在液氨蒸發器內,通過盤管加熱水、換熱管加熱液氨,使液氨蒸發為氨氣(冬季通過液氨輸送泵將液氨輸送到液氨蒸發器),并通過氨氣緩沖罐來穩定其壓力后經管道送至稀釋系統稀釋,最終送入脫硝系統。液氨儲罐及氨氣蒸發系統緊急排放的氨氣則排入氨氣稀釋罐中,經水吸收后排入廢水池,再經由廢水泵送至電廠化學廢水處理系統處理。氨站設置氮氣吹掃、置換系統,液氨儲罐設置了儲罐超溫報警和超壓自動噴淋降溫降壓系統。

2.3 氨區設備規范

氨區設備規范如表2所示。

表2 氨區設備規范

2.4 液氨蒸發器和液氨緩沖罐

液氨蒸發器將輸送來的液氨蒸發為氨氣,再輸送到氨氣緩沖罐中。液氨蒸發靠蒸汽加熱(表面式)。蒸發器上裝有壓力控制閥,將氨氣壓力控制在一定范圍,當出口壓力過高時,切斷液氨進料。在氨氣出口管線上裝有溫度檢測器,當溫度過低時切斷液氨進料,使氨氣至緩沖罐維持適當溫度及壓力。蒸發器裝有安全閥,防止設備壓力異常。液氨蒸發用熱源為溫度為250 ℃、壓力為4.0 MPa的過熱蒸汽。

從蒸發器蒸發的氨氣進入氨氣緩沖罐,通過調壓閥減壓到一定壓力,再通過氨氣輸送管線送到鍋爐側的脫硝系統。液氨緩沖罐能為SCR系統供應穩定的氨氣,避免受蒸發器操作不穩定所影響。

該公司2×600 MW機組煙氣脫硝改造工程自投運以來,液氨系統一直運行穩定。

3 發現問題

2×600 MW機組液氨系統從2016-03-28開始頻繁出現故障,引起脫硝系統供氨量下降。一旦處理不當,將導致脫硝效率下降,或脫硝系統退出運行;還可能造成液氨泄漏事故。

3.1 第1次故障

2016-03-28,首次發生A,B液氨蒸發器壓力降低的故障。

08:30,氨區A,B液氨蒸發器并列運行,進氨調門及旁路全開,蒸發器進口壓力僅0.25 MPa。

08:48,運行人員無任何操作,蒸發器進口壓力開始緩慢升高。

09:45,蒸發器進口壓力升至0.38 MPa后開始緩慢下降,觀察運行。

12:35,蒸發器進口壓力降至0.16 MPa,投運1,2號液氨輸送泵,壓力未見回升。運行人員就地檢查A,B液氨蒸發器進氨管道結霜嚴重,懷疑管道內部上凍,隨即退出1,2號爐脫硝混合器前氨氣壓力低跳脫硝保護。

13:30,設備維護部對A,B液氨蒸發器進氨管道進行外部加熱。

14:15,蒸發器進口壓力開始緩慢回升。

15:00,維護人員準備對液氨蒸發器B進口濾網進行清理,為防止氨區泄漏保護誤動,將該保護退出。液氨蒸發器B進口濾網堵塞情況如圖1所示。

圖1 液氨蒸發器B進口濾網堵塞情況

15:37,液氨蒸發器B進口濾網清理后投運,液氨蒸發器進口壓力由0.11 MPa升至0.4 MPa。

16:20,維護人員對液氨蒸發器A進口濾網進行排污后,系統恢復正常。

3.2 第2次故障

2016-04-17,第2次發生A,B液氨蒸發器壓力降低的故障。

03:00,監盤發現液氨蒸發器出口壓力為0.32 MPa,壓力偏低。因A,B蒸發器進氨調門已全開,故開啟液氨蒸發器進氨旁路門,無效。發現進氨管道有上凍現象,聯系維護人員處理。

06:20,液氨蒸發器出口壓力持續下降,匯報領導,現場分析原因為蒸發器進口濾網堵。退出1號脫硝混合器壓力低、氨泄漏聯關A、B氨罐出口門保護,安排維護清理。

09:16,液氨蒸發器進口濾網清理后,蒸發器出口壓力回升至0.42 MPa,正常。液氨蒸發器處檢漏儀顯示27 ppm,不再下降;用便攜式檢漏儀就地實測無異常,且沒有液氨氣味。聯系熱工檢查為一次元件損壞,通知購買。匯報領導后,投入1號脫硝混合器壓力低、氨泄漏聯關A,B氨罐出口門保護。

3.3 第3次故障

2016-04-27,第3次發生A,B液氨蒸發器壓力降低的故障。

13:40,維護人員到達現場處理。現場情況為:氨區A,B液氨蒸發器并列運行,進氨調門及旁路全開,A液氨蒸發器進口壓力0.16 MPa,溫度76 ℃,水位480 mm,進氨管道結霜嚴重;A氨氣緩沖罐壓力0.16 MPa,溫度40 ℃。B液氨蒸發器進口壓力0.10 MPa,溫度90 ℃,水位560 mm(滿),進氨管道結霜嚴重;B氨氣緩沖罐壓力0.06 MPa,溫度20 ℃,B氨氣緩沖罐底部及排污管道結霜嚴重。

處理措施:立即關閉B液氨蒸發器進氣門,降低B液氨蒸發器溫度,關閉B液氨蒸發器補水門,降低B液氨蒸發器水位,全面檢查系統閥門,未見異常,投運1,2號液氨輸送泵,壓力未見回升。由于A,B液氨蒸發器進氨管道結霜嚴重,懷疑管道內部液氨上凍造成堵塞管道,立即用軟管引來沖洗水對結霜嚴重的B液氨蒸發器進氨管道外部沖洗,沖洗10 min,效果不大;用蒸汽軟管引來蒸汽加熱B液氨蒸發器進氨管道,開始效果不明顯,14:15時B蒸發器進口壓力開始緩慢回升。繼續用蒸汽加熱進氨管道,14:40時B液氨蒸發器進口壓力回升至0.12 MPa,溫度降為79 ℃,水位450 mm,液氨蒸發器進氨管道結霜情況減輕;A氨氣緩沖罐壓力回升至0.11 MPa,溫度回升到26 ℃。

因為效果不明顯,再次排查氨區系統,把液氨蒸發器進口濾網可能堵塞列為重要排查目標。先檢查B液氨蒸發器進口濾網,經過解列B液氨蒸發器進口濾網、用氮氣充分置換管道中的液氨,排出的液氨引發就地液氨報警器報警(液氨報警器報警值為30 ppm,就地最高指示為42 ppm),工作人員佩戴防護面具和膠皮手套,用銅扳手拆卸B蒸發器進口濾網螺栓,取出濾網檢查,確認濾網只有輕微的雜質,不會堵塞B蒸發器進口。回裝濾網完成氮氣置換投運,發現A,B液氨蒸發器進口壓力同時升高至0.39 MPa左右,氨氣緩沖罐壓力也同時升高至0.42 MPa和0.38 MPa,檢查B液氨蒸發器溫度已降至58 ℃。繼續進行A液氨蒸發器進口濾網檢查工作,發現A液氨蒸發器進口濾網堵塞嚴重,將清理干凈的濾網回裝后,投運A液氨蒸發器,A,B液氨蒸發器進口壓力升高至0.40 MPa。

4 原因分析

4.1 液氨蒸發器壓力降低原因分析

4.1.1 進口濾網堵塞

2016年3—4月,液氨蒸發器進口濾網發生了3次堵塞,從堵塞間隔時間來看,周期明顯縮短且有加重趨勢。每次堵塞后,需對系統進行隔離、氮氣置換,然后進行濾網清理。清理過程中均發現濾網被紅棕色結晶物堵塞,經化驗,該顆粒物主要成分是Fe2O3。

4.1.2 未及時調整進入蒸發器的蒸汽量

液氨蒸發器進口濾網堵塞后,出口壓力偏低,進入蒸發器的液態氨減少,開大液氨進口閥門無效,而由于未及時調整進入蒸發器的蒸汽量,造成蒸發器溫度升高。這種情況若沒有及時發現處理,很可能損壞液氨設備,造成液氨泄漏事故,嚴重影響脫硝系統運行,存在液氨泄漏的安全風險和達標排放不合格的經濟風險。

4.1.3 故障直接原因分析

由于液氨系統自投運以來,沒有發生過A,B液氨蒸發器壓力降低情況,所以一直沒有清理液氨蒸發器進口濾網。雖然有時某個液氨蒸發器溫度升高超過75 ℃,影響液氨蒸發器出力,但是由于氨區A,B液氨蒸發器并列運行,只要有1個液氨蒸發器工作正常,就可以避免氨蒸發器壓力降低的情況;只有當2個液氨蒸發器同時工作不正常時,才會造成液氨蒸發器壓力降低。

4.2 液氨蒸發器進口濾網堵塞原因分析

4.2.1 未及時排出罐底雜質

液氨儲罐供氨管路接至儲罐底部最低點,隨著液氨儲罐使用時間的延長,液氨中的部分油污等雜物沉積在儲罐底部。如不及時排污,氨罐底部沉積的雜質逐漸增多,會造成雜質進入液氨系統導致濾網堵塞。實際上,從2013年12月氨區投運至故障頻發時,液氨儲罐未進行過排污。

4.2.2 出現鐵銹

理論上講,液氨不與碳鋼發生化學反應,脫硝系統使用的液氨純度為99.6 %,其中還有0.4 %雜質和少量的水分。液氨中少量的水分會腐蝕碳鋼液氨儲罐,若運行時間過長,不可避免地會出現鐵銹,從而進入液氨系統,加大濾網堵塞機率。

4.2.3 出現氨基甲酸氨

在充裝、排料及檢修過程中,氨罐容易受到空氣的污染。空氣中的氧和二氧化碳與氨發生反應生成氨基甲酸氨,對碳鋼液氨儲罐有強烈腐蝕性,使鋼材表面鈍化膜損壞,腐蝕生銹加劇。

4.2.4 未清理進口濾網

正如2.1.3所述,液氨系統自投運以來,液氨蒸發器進口濾網從未清理過,也未造成A,B液氨蒸發器壓力同時降低的情況。這是因為A,B液氨蒸發器并聯運行,只有在A,B蒸發器濾網均堵塞且使2個液氨蒸發器工作均不正常后,才會造成A,B液氨蒸發器壓力同時降低的異常情況。

5 制定解決方案

(1) 嚴格執行規程規定,控制液氨蒸發器溫度在75 ℃以下、液氨蒸發器水位在480 mm左右。

(2) 制定液氨蒸發器進口濾網定期清理工作制度和流程。濾網定期清理周期暫定為半年1次,再根據濾網清理情況,最終確定定期清理周期。

(3) 增加液氨蒸發器進口濾網前后壓力表,運行人員可以根據濾網前后壓差直觀了解濾網工作狀況。當濾網前后壓差大時,通知檢修人員清理濾網。

(4) 制定液氨儲罐定期排污工作制度和流程,及時排出氨罐底部沉積的雜質。排污周期暫定為1年1次,再根據排污情況最終確定定期排污周期。

(5) 提高液氨品質,降低液氨中的鐵含量,以緩解液氨蒸發系統的堵塞。

(6) 利用定檢機會對液氨儲罐進行清理。

6 實施方案

6.1 實施步驟

(1) 由發電運行部監督執行,控制液氨蒸發器溫度和水位在正常范圍內。

(2) 生產技術部制定液氨蒸發器進口濾網定期清理工作制度和流程后,由設備維護部執行濾網定期清理工作。

(3) 由九龍公司負責增加液氨蒸發器進口濾網前后壓力表,使運行人員直觀掌握濾網工作狀況。

(4) 由發電運行部制定和監督執行液氨儲罐定期排污工作。

(5) 由九龍公司負責提高液氨品質,保證采購的液氨合格。

6.2 液氨儲罐清理

聯系河南省鍋爐壓力容器安全檢測研究院開封分院對2個液氨儲罐進行定期檢查,同時對液氨儲罐徹底清理。根據現場運行情況來看,2號氨罐投運時經常出現堵塞,懷疑罐內雜物較多,決定首先對2號液氨罐進行定期檢查。

6.2.1 2號氨罐清理

2號氨罐降液位,運行優先使用該罐并將該罐液降到0.4 m。由于該罐液氨中雜物多,為避免再次堵塞,影響脫硝系統正常運行,將剩余液氨全部外排至廢水地坑。由于第1次對氨罐進行置換,為保證置換工作順利有序進行,外聘有經驗的人員到場指導工作。同時,運行和維護指派專人全程配合進行具體的液氨外排和置換操作。

6.2.2 2號液氨儲罐置換

(1) 按規定辦理工作票和操作票,按照工作票和操作票規定進行操作。將1號液氨儲罐與2號液氨儲罐隔離,并確認各閥門關閉且做好防止開啟措施。退出有關保護,氨區消防噴淋切至手動位置。置換過程中,消防車全程值守。

(2) 連接消防水帶至底排處,在排污過程中打開消防水稀釋排放的殘余氨氣。

(3) 2號液氨儲罐排空后,在相關閥門前法蘭處加盲板,徹底隔離1,2號液氨儲罐。

(4) 氮氣置換步驟:連接液氮車,打開氮氣出口總閥;打開2號液氨儲罐液氨出口氣氮進口吹掃一次閥、二次閥;當2號液氨儲罐壓力達到0.5 MPa時,關閉氮氣,將2號液氨儲罐底部排污一、二次門各打開十分之一刻度,使2號液氨儲罐內部氨、氮混合氣體排放至廢水池。重復以上步驟,直至2號液氨儲罐底部排污出口處用便攜式氨泄漏監測儀測量濃度達到0后,置換工作結束。

6.2.3 清理2號氨罐

打開液氨儲罐人孔門,做活物試驗,確定罐內無殘余有害氣體后進行定檢、檢修清理工作。同步開展更換螺栓、安全閥校驗、表計校驗等工作。

6.2.4 2號液氨儲罐投入運行

定檢、檢修清理工作結束后,對液氨儲罐注水,打壓至0.8 MPa,保持12 h。檢查無泄漏后,將液氨儲罐內的水排空,打入氮氣。在儲罐底排口處檢測氧含量小于3 %,注入液氨投運。

6.2.5 1號液氨儲罐清理

對1號液氨儲罐定檢,開始檢修清理工作。全部工作結束后投入運行。

7 實施效果

采取以上措施后,2臺液氨蒸發器進口濾網再未發生堵塞問題,脫硝系統運行恢復正常,解決了脫硝系統供氨量下降、脫硝效率下降甚至脫硝系統退出運行的難題,提高了脫硝系統運行的安全性、經濟性,避免了液氨泄漏等不安全事件的發生,提高了機組運行的安全性。