礦用變頻器水冷循環系統失效分析及改造

劉栓柱

1 問題

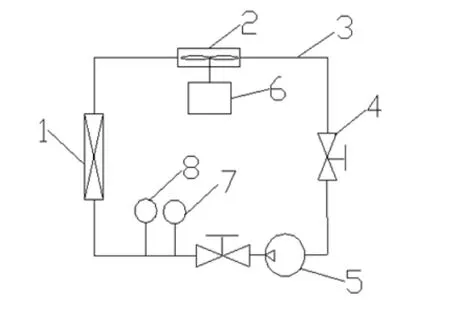

由于高壓大功率變頻器本體在運行過程中有一定的熱量散失,這些熱量會使變頻器電子器件發熱,甚至超過許用溫度值,為保障變頻器具有良好的運行環境,需要為變頻器配置一套獨立的冷卻系統。如煤礦井下主運輸膠帶輸送機配置的變頻器型號為ZJT1-630∕1140,負責主運輸膠帶輸送機電動機軟啟動和調速運轉,是重要電氣設備。變頻器功率模塊的冷卻采用自循環水冷方式進行降溫冷卻,以水作為冷卻介質,保證變頻器連續運轉。具體方式為:變頻器熱交換器—散熱器—增壓泵,冷卻水在循環泵的驅動下,沿管路以恒定的流速通過功率單元熱交換器,連續不斷帶出熱量;冷卻水升溫,沿管路進入散熱器將熱量排出;降溫后的冷卻水又回流至增壓泵,形成一個封閉式循環冷卻系統,見圖1。

圖1 變頻器水冷循環系統原理示意

在主運輸膠帶輸送機運行過程中,發現變頻器經常發生死機現象,經診斷為增壓泵失效后導致變頻器過熱,保護電路執行保護,變頻器自動停機。統計此類故障占變頻器故障的90%。運行一年共更換增壓泵24臺,水泵電機4臺,波紋管30條。

高壓變頻器在運行過程中要產生一定的功耗,一般為其容量的3%~5%,這些功耗都變成熱量,成為影響高壓變頻器可靠性的重要因素之一。大功率變頻器工作時所產生的熱量,將導致器件溫度升高,如果沒有適宜的散熱措施及時將熱量帶走,就可能導致器件溫度超過器件所允許的最高溫度,從而導致器件性能的惡化甚至損壞[1~3]。如何把這些熱量順利的從變頻器中交換出來,是變頻器設計中一個非常重要的環節。

2 途徑

通過提高水泵耐磨性、輸水管路的可靠性、冷卻介質的穩定性三方面進行改造。

(1)對增壓泵進行更換。經過大量報廢增壓泵拆檢發現,泵體有集中區域的點蝕現象,點蝕現象會造成增壓泵的性能下降,嚴重的還會使增壓泵失去增壓功能。為什么會出現點蝕呢?這是因為原增壓泵采用鋁制泵體,鋁制泵體在高溫水工況下易發生化學反應,泵體內表面易產生點蝕,在高壓區泄漏,使泵的性能下降;鋁制泵體耐磨性低,液體中的雜質進一步加大了泵體的磨損,導致增壓泵失效或損壞。依據變頻器散熱量、增壓泵、管路、水箱等相關參數(見表1),選配了市場通用的并且與原泵流量和壓力相近的BX150銅制泵體增壓泵進行更換改造。其選配技術原理是,減少高溫水對泵體的化學反應,提高增壓泵泵體材料的耐腐蝕性和耐磨性能。

(2)對原6分輸水波紋管進行更換為6分鋁塑管。因鋁塑管管壁光滑,輸水時減少了液體阻力,而且連接可靠,管路不易損壞,并在增壓泵兩側增設球形閥,見圖1中4,2個DN20截止閥,避免了更換增壓泵時冷卻液的不必要浪費。

(3)對冷卻介質進行更換,將原先使用純凈水更換為汽車冷卻防凍液。

標準水沸點為100℃,水加熱后易產生水垢,在使用中水垢會加速磨損水泵密封件,而且在過熱情況下會產生氣化現象,喪失冷卻性能。

汽車冷卻防凍液由水、防凍劑、添加劑三部分組成,按防凍劑成分不同可分為酒精型、甘油型、乙二醇型等類型的冷卻液。

常用的乙二醇型冷卻液是用乙二醇作防凍劑,并添加少量抗泡沫、防腐蝕等綜合添加劑配制而成。由于乙二醇易溶于水,可以任意配成各種冰點的冷卻液,其最低冰點可達-68℃,沸點110℃,這種冷卻液具有沸點高、泡沫傾向低、粘溫性能好、防腐和防垢等特點,是一種較為理想的冷卻液。

選用當地通用乙二醇型防凍液加入冷卻系統中,冷卻液與水的比例為40:60時,冷卻液沸點為106℃,冰點為-26℃,適用于液冷式發動機冷卻系統,防凍液具有冬天防凍,夏天防沸,全年防水垢,防腐蝕等優良性能。將此冷卻液加入變頻器冷卻系統中,對冷卻系統所有部件,冷卻水箱、輸水管路、增壓泵以及流量計運行系統中,即可提高冷卻性能,又可提高可靠性和延長壽命。

以上選擇配置時充分考慮到投資成本和使用效果的關系,以合理保障生產為主的原則,又方便實施。

表1 變頻器水冷循環系統主要參數

3 效果

原4臺變頻器共配置8臺鋁制增壓泵,平均每月損壞需更換2臺增壓泵,每月由于水質變差、水色發紅、水垢增多,每月更換冷卻水1次,觀察水表、輸水波紋管每年更換一次。

經過4臺變頻器改造后運行一年,共更換過1臺銅制增壓泵,其余元件狀態良好,壽命延長8倍。冷卻液無異常,根據經驗,冷卻液可以使用2年。由于無水垢輸水管路及水表均沒有出現故障,沒有再進行更換,節省了人力、物力。由此計算每年至少可節約增壓泵16臺,水泵電機2臺,波紋管20根,節約材料12000元。主運膠帶輸送機開機率明顯提升,故障停機時間大量減少,有效保障了礦井安全生產。經濟效益和社會效益更大。變頻器冷卻系統改造效果對比及分析見表2。

表2 變頻器冷卻系統改造效果對比及分析

4 結語

變頻器過熱停機,究其原因是冷卻水循環系統出現了問題,改用不同材質的泵體、不同材質的管線、不同的循環介質形成的系統,經運行消除了原來的故障,本方法可在解決同類型問題中借鑒。