電動汽車的電氣驅動技術及其發展

劉芳 易念慈

(天津清源電動車輛有限責任公司)

電氣驅動系統是電動汽車的核心,主要由驅動電機、功率轉換器和電子控制器3個子系統構成,驅動電機將電能轉換為機械能;功率轉換器在驅動和能量再生過程中,對能量源和電機之間的能量流進行調節;電子控制器包括傳感器、電氣連接電路和微處理器,實現信號采集、轉換、傳輸和處理。相關組件的配合組成了電氣驅動系統,文章將主要分析電動汽車電氣驅動技術的特點,重點探究電氣驅動技術在電動汽車中的應用及發展趨勢[1]。

1 驅動電機特點及其分類

電動汽車對驅動電機系統的要求至少包括:

1)基速以下輸出大轉矩,以適應車輛起動、加速、負荷爬坡、頻繁起停等復雜工程;

2)基速以上為恒功率運行,以適應最高車速、超速等要求;

3)全轉速運行范圍內的效率最優化,以提高車輛的續航能力;

4)結構堅固、體積小、質量輕、良好的環境適應性和可靠性;

5)低成本及大批量生產能力。

電動汽車最早采用了直流電機系統,特點是成本低、控制簡單,但質量大,需要定期維護。隨著電力電子技術、自動控制技術、計算機控制技術的發展,包括異步電機及永磁電機在內的交流電機系統體現出比直流電機系統更加優越的性能。目前已經逐步取代了直流電機控制系統,尤其是得益于設計方法、開發工具及永磁材料的不斷進步,用于驅動的永磁同步電機得到了飛速發展。

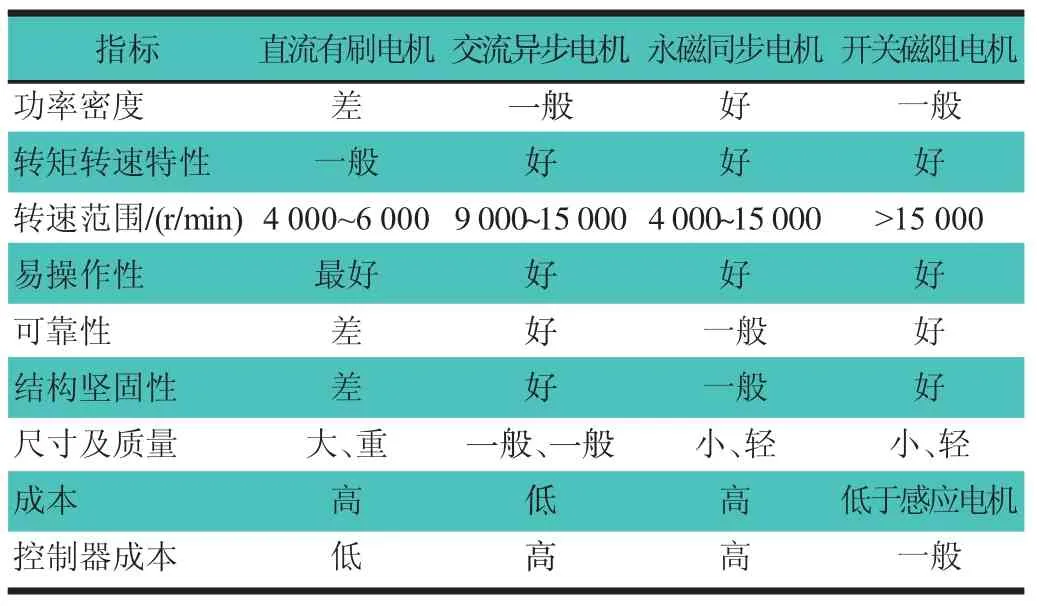

電動汽車中常用的交流電機主要有異步、永磁和開關磁阻三大類型,其特點,如表1所示[2]。

表1 直流有刷、異步、永磁和開關磁阻電機的特點

其中,異步電機主要應用在純電動汽車(包括轎車及客車),永磁同步電機主要應用在混合動力汽車上,開關磁阻電機目前主要應用在客車上。由于其具有高效、高功率密度的特點,目前在混合動力轎車中采用的基本都是永磁同步電機。日本豐田公司的普銳斯(PRIUS)采用的永磁同步電機功率達到了50 kW,新配置的SUV車型所用的電機功率已經達到了123 kW。與普通工業用驅動電機系統及通用變頻器不同,電動汽車用驅動電機系統的特點是高性能、高功率密度、高可靠性,低成本、低污染和良好的環境適應性。

2 我國驅動電機及其控制器的現狀

2.1 交流異步電機驅動系統

我國已建立了具有自主知識產權異步電機驅動系統的開發平臺,形成了小批量生產的開發、制造、試驗及服務體系,產品性能基本滿足整車需求,大功率異步電機系統已經廣泛應用于各類電動客車,通過示范運行和小規模市場化應用,產品可靠性得到了初步的驗證。

2.2 開關磁阻電機驅動系統

開關磁阻電機結構簡單、堅固,轉子上沒有繞組、磁鋼或滑環,可以高速運行,效率較高。既具有異步電機矢量控制系統的高效率、高可靠性,又具有直流調速系統的良好控制特性,但開關磁阻電機具有嚴重的非線性特征。因此,很多工作集中于非線性基礎上的電磁轉矩和鐵耗的精確求解上,對于開關磁阻電機的轉矩、轉速控制,一般在低速時采用電流斬波控制,以獲得恒轉矩的特性;在高速時,采用角度位置控制。

開發磁阻電機驅動系統已經形成了優化設計和自主研發的能力,通過合理設計電機結構,改進控制技術,產品性能基本滿足整車的需求。部分公司已經具備年產2 000套的生產能力,能滿足小批量配套需求,目前部分產品已配套整車示范運行,效果良好。

2.3 無刷直流電機驅動系統

近年來,電動汽車應用方波驅動的無刷直流電機驅動系統已經越來越多。國內企業通過合理設計及改進控制技術,有效提高了無刷直流電機產品的性能,基本滿足了電動汽車的需求,并且已經初步形成了具有機電一體化的設計能力。

2.4 永磁同步電機驅動系統

永磁同步電機驅動系統已經形成了一定的研發和生產能力,開發了不同系統的產品,可以應用于各類電動汽車,產品部分技術指標接近國際先進水平,但總體水平與國外還有一定的差距。部分公司掌握了電機轉子磁體先裝配后充磁的整體充磁技術。國內研制的釹鐵硼永磁體最高工作溫度可以達到280℃,但技術水平仍與德國和日本有較大的差距。硅鋼是制造電機鐵芯的重要磁性材料,其成本占電機本體的20%左右,其厚度對鐵耗有較大的影響,日本已經生產出了0.27 mm的硅鋼片用于車用電機。

3 電動汽車驅動技術的發展趨勢

相比于工業應用,對于汽車應用來講,空間是有限的,每一套系統都要根據特定的車型來定制,尤其是混合動力汽車體現的非常明顯。在可靠性方面,工業應用的可靠性很高,但是不管從哪方面講,工業應用的等級還是不如汽車應用,因為他們的目的是不同的。在工業應用中,主要是保證應用效率的可靠性,但是在汽車的應用中,電機應用系統的可靠性涉及到乘車者的安全,所以可靠性要求非常高。冷卻方式上,工業應用是風冷,汽車應用是水冷。控制性能方面,工業應用多為變頻調速控制,其動態性能較差,而汽車應用里,需要精確的力矩控制,動態性能好。目前,車用電驅動系統的發展趨勢是永磁化、數字化和集成化。永磁磁阻電機效率高、功率較大、功率因數高。數字化是電氣驅動系統的核心。

電機系統集成主要有2種方式,一種是電機跟發動機結合;另一種是電機與變速器結合。還有一種趨勢是做電力電子的集成,現在驅動控制器,國際最高水平是17.2 kW。采用混合電力電子集成技術,核心是采用高功能的集成模塊,采用新型薄膜電容一體化的技術。

4 我國電動汽車的未來趨勢

4.1 我國電動汽車發展的政策性建議

電動汽車產業的發展,除了技術上的突破,還需要國家政策上的支持。對車企的生產研發和市場化進行政策性的指導和推動,國家應制定明確的電動汽車發展目標,讓企業真正看到政府長期發展電動汽車的決心,真正看到市場。

電動汽車過去沒有規模,相關零部件配套體系不健全。要建立完善的配套體系,我國可以采用以市場為導向,整車和零部件企業緊密合作,政府積極扶持的三位一體方式給予推動,盡快實現電動汽車的產業化。另外,政府還可以建立一套綜合的、可操作性的經濟獎勵和懲罰制度,對企業生產電動汽車給予財政補貼,在交通領域給電動技術一定特權等。

采用稅收優惠、政策補貼等措施鼓勵消費者的消費行為。對于一個普通消費者來說,價格是決定是否購買電動汽車的關鍵因素。在這種情況下,就需要發揮政府行為的主導作用,引導和鼓勵電動汽車的消費。對于購買電動汽車者,我國政府可以在車輛購置稅等方面有所減免。地方政府和環保局可以按照車輛配置,給每輛電動汽車實施一定的獎勵。此外,實施差異化的燃油稅,降低車輛的使用成本,也能刺激消費者購買和使用電動汽車。

對指定的政策進行監督和反饋。我國電動汽車產業化的政策相對滯后,一些部門間,工作的協調和銜接上不夠順暢,導致了政策沒有連續性。因此,政府有必要對相關政策的實施情況進行監督,并對結構進行及時的反饋。

4.2 我國電動汽車的發展戰略

我國電動汽車的發展戰略,必須要著眼于解決實際問題,力求取得實效。既要有利于能源安全和環境要求,還要在經濟上擁有競爭力。可分為下述3個戰略階段。

第1階段:實現混合動力電動汽車規模商業化,形成氫能燃料電池和蓄電池動力系統成熟成套技術。

第2階段:燃料電池電動汽車和純電動汽車具備商業競爭力,開始規模化商業應用;

第3階段:以氫能燃料電池為核心的電動汽車逐步上升為主導型,制氫方式逐步多元化和便利化,并向可再生源制氫轉化,實現新能源的電氣化。

5 結語

隨著現代化科學技術進步,自然資源供給能力與生態環境承載能力的矛盾逐漸加劇,按照傳統的大量耗費不可再生自然資源和破壞生態環境的經濟增長模式將難以為繼。與此同時,在交通能源的戰略領域中,一些關鍵核心技術,如電動汽車已經開始取得革命性的突破,作為核心技術的電氣驅動自然成為了重中之重。面對巨大的市場需求,我國電動汽車技術和產業研究人員,應該抓住機遇、迎難而上,力爭做創新篇章的領導者。