基于模糊PID算法的稱重包裝的仿真實現

江西冶金職業技術學院 楊青青

粉碎生產線是由拼混、研磨、收集物料、稱重包裝、清灰除塵等設備組成,廣泛應用于化工、制藥、食品等行業。傳統粉碎生產線系統存在的精度不高,系統穩定性差的不足,尤其在稱重包裝過程中,動態稱重具有非線性、強耦合、大滯后等特點,在控制的時候無法達到預期效果,會出現一些預料不及的狀況,造成稱重包裝時稱重不準、精度降低等結果。為滿足設計任務要求,本文提出了一種自整定模糊PID方法,使得控制方法無需依賴精確的數學模型,只要將經驗總結為模糊語言儲存到控制系統,就可避免超調量及靜態誤差過大,起到理想的智能工業自動化控制效果,同時對其在MATLAB仿真軟件中進行仿真。

1.稱重包裝環節的分析

定量稱重包裝是邊給料邊稱重,當物料從稱重漏斗到包裝袋過程中,作用在包裝袋的力由包裝袋內物料的重量和物料的沖擊力組成[1]。當加大物料的流量時,能夠減少時間,盡快地完成包裝過程,提高包裝效率,但是物料給料速度增大,也會使得物料下落的沖擊力變大,沖擊力越大,產生的系統誤差就越大,而且物料落到稱重斗里會存在一定時間,導致這部分物料不能及時稱重,存在空中落料,故定量稱重包裝不是一個靜態不變的過程而是動態過程。運用模糊控制這種不需要任何精確數學模型,只需要專家經驗的算法,可消除部分隨機的因素產生的影響,提高定量稱重的精度。

2.模糊自適應控制在包裝稱重上的應用

2.1 輸入輸出變量的選擇

通過對包裝稱重的分析,選取物品包裝稱重量為過程值,假設設定值為300kg,通過大量的前期經驗積累和數據整理可確定包裝稱重的偏差量e的基本論域為[0,16kg],ec的基本論域為[0,90g]

為提高快速性,當稱重偏差較大時用最大速率排料,偏差小于某個給定值時,進行模糊自適應PID控制,來保證稱重包裝時的精度。在本文的稱重包裝環節中,設定當偏差小于15kg時,進行模糊PID控制電機,偏差大于15kg時采用最大速率排料。

2.2 比例因子和輸入輸出域的確定

本文把模糊集分為七檔[2],取為[ZO、SS、SB、MS、MB、BS、BB]。物理論域定義為[0、1、2、3、4、5、6]。

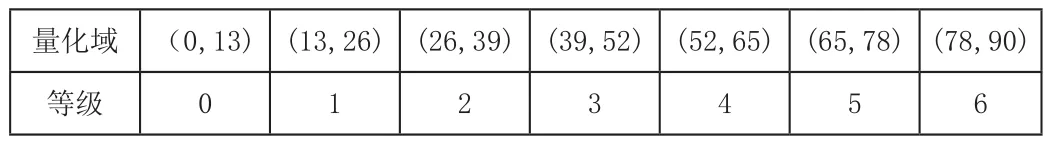

①對輸入量偏差e、偏差ec進行量化得表1、表2。

表1 輸入量e的量化域

表2 輸入量ec的量化域

2.3 模糊控制規則的確定

模糊制規則能夠影響控制器性能,是模糊控制器核心,它主要由專家經驗知識、操作員操作模式、學習等方式取得。

在包裝稱重環節中的模糊控制條件語句為(其中Z、SS、SB、MS、MB、BS、BB分別表示模糊子集的零、小小、小大、中小、中大、大小、大大變量)。

2.4 模糊推理運算

當確立好模糊規則后,接著就進行模糊推理[3],由于本文采用的是三角形隸屬度分布函數,出于對快速性與簡便性運算的考慮,擬選取Mamdani推理法。得出實時控制的查詢表如表3所示,ki、kd同略。

表3 Ki實時控制的查詢表

3 自適應模糊控制器在MATLAB上的應用

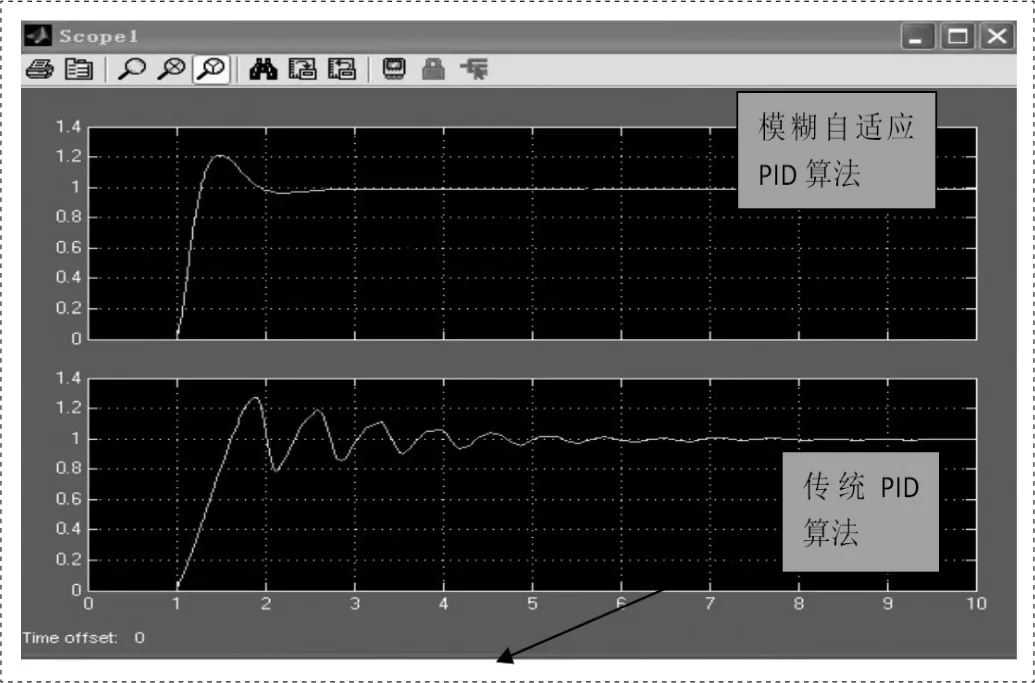

本文用仿真軟件對構建的模糊自適應PID控制器和傳統的PID控制器進行仿真比較。MATLAB軟件中的SIMULINK仿真軟件能夠提供一個動態的系統建模集成環境,可以對系統的動態性能進行可視化仿真及分析。

輸入階躍信號對系統進行仿真,得出兩個不同PID算法的輸出曲線對比圖如圖1所示。

圖1 仿真輸出曲線對比圖

4 結論

上述的仿真輸出曲線明顯觀測到在包裝稱重中模糊自適應PID控制器和傳統的PID控制器相比而言效果顯著,模糊自適應PID控制器有著較好的穩態性能、較小的超調量、較快的響應時間、較強的控制精度強且具有良好地抗干擾性。