基于CAE的側圍內板中段成形工藝分析及模具設計

崔禮春,徐迎強

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

1 工藝分析

側圍內板中段零件如圖1所示,材質DC04,料厚1.0mm,不僅在高度方向上呈“臺階”形式,在水平方向也有彎曲,且左側端頭位置存在型面落差,不利于成形走料。該零件成形關鍵在于工藝方案的選擇、工藝補充面的生成及工藝參數設置,而目前CAE仿真可有效使沖壓成形由“經驗”走向“科學”,由“定性”分析走向“定量”計算,從而優化工藝參數,縮短模具試模周期[1-4]。本文基于CAE平臺技術,研究側圍內板中段成形工藝,完成拉深模的結構設計。

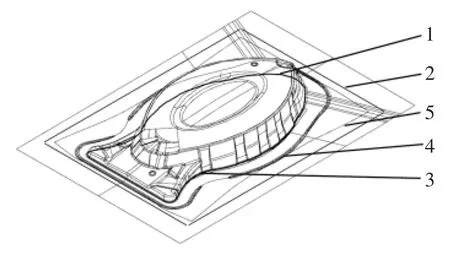

圖1 側圍內板中段

2 工藝方案

該零件傳統成形工藝方案,采用了左右合件的封閉拉延工藝,如圖2所示,包括拉延型面1,坯料線2,分模線3,拉延筋4及拉延后零件邊界線5。其工藝缺點如下:

圖2 傳統拉延工藝模面

(1)拉延型面的工藝補充面較多,其材料利用率僅為30%;

(2)兩零件相連部分長度大,需多序分切,且拉延型面為封閉形式,后續修邊后存在較大應力釋放,回彈較大,必須增加整形工序,因此工序內容多,包括 OP10拉延,OP20修邊沖孔,OP30修邊分切,OP40修邊翻邊整形,OP50沖孔側修邊,降低生產效率,增加模具工裝成本;

(3)圖1左側端頭位置存在型面落差,不利于成形走料,起皺開裂風險較大,工藝適用性差。

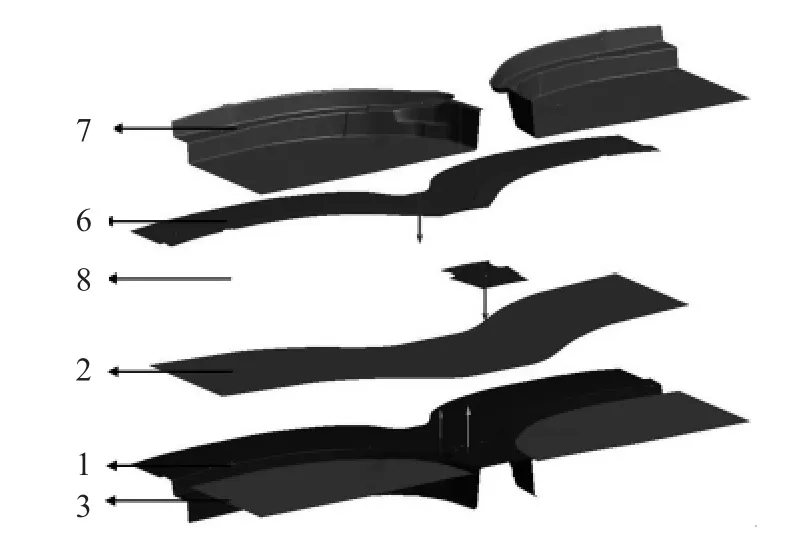

圖3 基于單邊壓料的敞開拉深工藝模面

工藝補充后型面如圖3所示,為提高材料利用率及減少工序數,優化零件品質,結合零件造型特點,采用了基于兩側壓料的左右合件的敞開拉深工藝,包括成形型面1,坯料線2,分模線3,拉延后零件邊界線4、送料方向5、檻結構壓料面6、驅動壓料面7、預先壓料面8。其工藝優缺點如下:

(1)基于拉深成形后修邊工藝,來保證零件料邊準確性,其工藝補充面較少,其工藝材料利用率達57%;

(2)兩零件相連部分長度段,設置一序分切,且敞開拉深后進行修邊,板料存在較小的應力釋放情況,同時CAE仿真可優化型面回彈量,無整形工序,因此工序內容少,提高生產效率,降低模具工裝成本;

(3)由于壓料不構成封閉輪廓,有利于圖1中左側端頭位置處落差型面成形,規避零件起皺開裂風險,工藝適用性強,因此合理分布托料點及平衡托料力就成為模具結構設計的一大要點;

(4)考慮成形充分,檻結構壓料面6采用檻結構對坯料進行約束,考慮兩側壓料不同步,保證板料定位穩定,采用預先壓料面8預先壓料工藝,因此最終拉深過程:預先壓料面8下行預先壓料→檻結構壓料面6下行檻結構約束→驅動壓料面7下行成形零件;

(5)本成形工藝受力不平衡,其側向力較大,為保證模具導向精度及模具強度,上模座及下模座設置側導向機構,保證壓料塊工作穩定性;

(6)這種拉深方式采用兩側壓料方式,模具結構相對復雜。

3 CAE仿真

一般傳統評估拉深工藝的好壞,是采用經驗和類比設計方法,待模具設計完成后,用規定的板料在模具中沖壓零件,再按照零件出現的各種質量問題如破裂、起皺、剛性不足、回彈過大等,對模具和沖壓工藝參數進行反復修正,直到沖出合格零件為止。而基于CAE仿真平臺技術,可解決此問題[5-9]。

3.1 有限元建模與參數設置

在UG軟件中對原有產品數模進行工藝面補充,建立滿足仿真要求的零件三維模型,再導入Dynaform軟件中進行沖壓仿真。材質為DC04,料厚1.0mm,板料為落料后的料邊輪廓,預先壓料面8和檻結構壓料面6壓邊力4.0x105N,驅動壓料面7壓邊力2.0x105N,摩擦系數為0.15,零件剛性為50,利用Dynaform建立有限元模型,如圖4所示,包括驅動壓料面7、檻結構壓料面6、預先壓料面8、坯料2、成形凹模面1、托料模塊3。

圖4 有限元模型

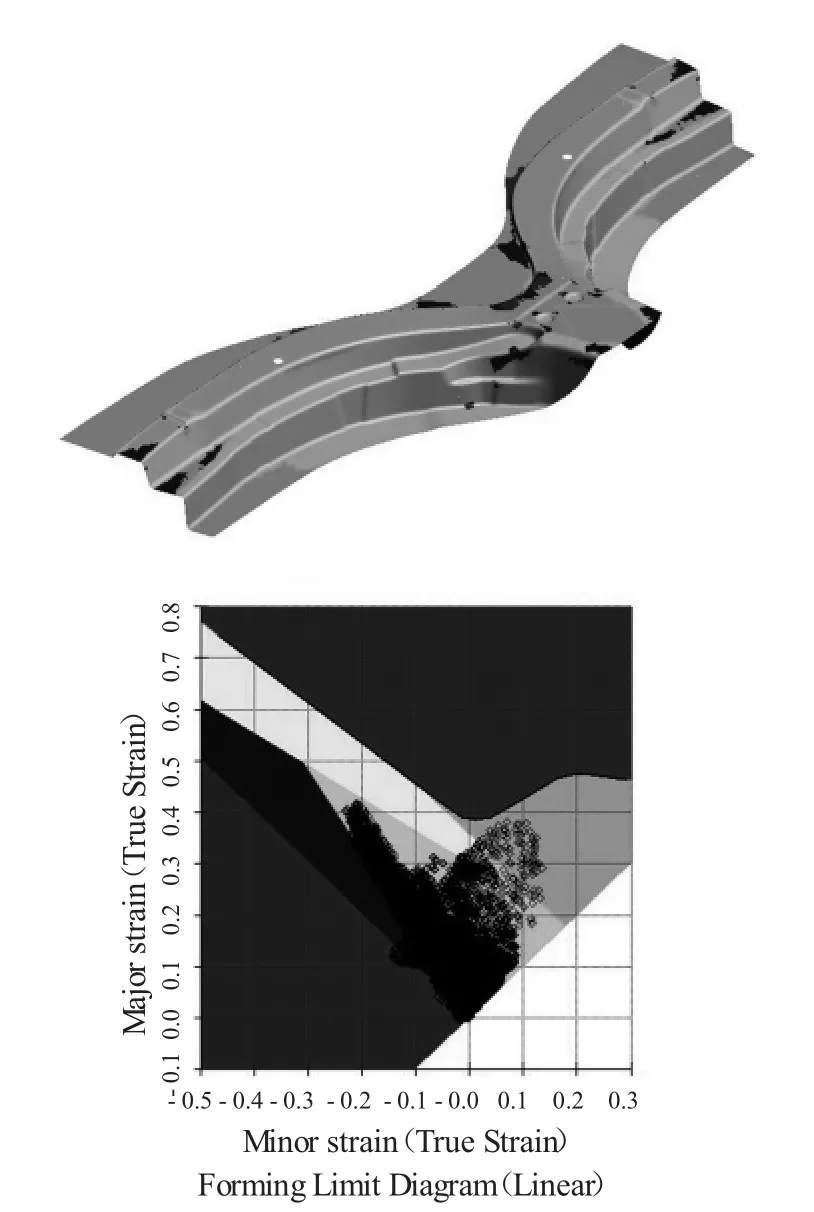

3.2 成形過程及結果分析

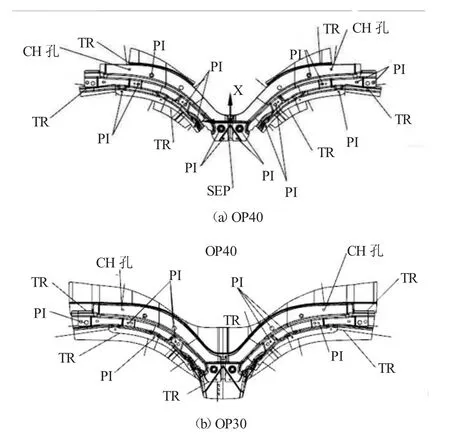

從圖5成形效果圖可以看出,零件成形充分,回彈量小,且無開裂風險,成形效果佳,滿足工藝需求。后續工作將以此模面進行模具設計工作,將設計風險降到最低,為制造出合格的沖壓件做準備。針對此方案進行后工序工藝設計,為保證產品后續工藝的可行性,模具強度及零件最終質量,確定最終工藝內容:OP10落料,OP20拉深成形,OP30修邊沖孔,OP40分切修邊沖孔,如圖6所示。

圖5 成形效果圖

圖 6 OP30、OP40工藝

4 模具結構設計

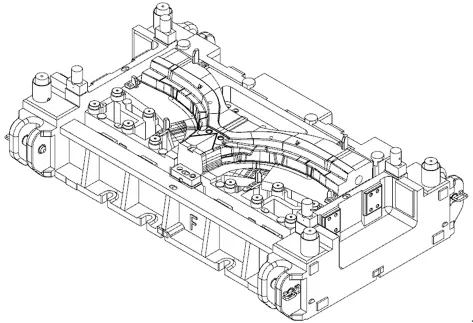

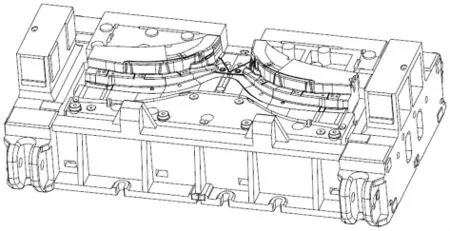

模具以零件下型面為基準(凹模基準),凸模按照單邊1.0mm配做,模具結構圖如圖7~9所示。上模增加排氣孔?6mm,便于零件脫離凸凹模型面;本工藝受力不平衡,其側向力較大,為保證模具導向精度及模具強度,上模座及下模座設置側導向機構;兩側壓料氮氣彈簧型號,因根據所需壓邊力來設計,以保證壓邊力均勻及大小合適,同時氮氣彈簧應串聯連接,若某氮氣彈簧損壞,充氣時可及時發現并更換[10-12]。

圖7 下模結構圖

圖8 上模結構圖

圖9 下模實物圖

5 實物驗證

現階段該產品已完成批量生產,產品驗證效果良好,無開裂暗傷,零件精度達標,實物圖見圖10。

圖10 零件實物圖

6 結論

針對側圍內板中段“彎曲臺階”類零件,基于CAE仿真平臺技術,分析了兩側壓料的敞開拉深工藝的成形過程,將材料利用率提高至57%,降低零件工序數,提高生產效率,降低模具工裝成本。并根據工藝優化結果,設計開發了該工藝的模具工裝,經批量產品驗證,效果良好。