三元乙丙橡膠海綿車門密封條壓縮變形的仿真分析與試驗驗證

王海軍,谷洲平

(山東水星博惠汽車部件股份有限公司,山東 德州 253300)

汽車車門關閉力直接影響車門關閉舒適性。車門關閉力與車門特性、鉸鏈、門鎖、限位器、氣阻效應、橡膠密封條、使用環境等相關,其中氣阻效應和橡膠密封條的影響較大。根據美國福特汽車公司試驗報告,轎車車門橡膠密封條壓縮力占車門關閉力的35%~50%,而材料和斷面結構決定橡膠密封條的壓縮力[1]。

車門橡膠密封條的開發過程一般是:對標→經驗分析→試制→試驗→評價→改進→驗證,該過程周期長且費用高。目前國內外運用有限元分析軟件對車門橡膠密封條結構進行優化設計,已經取得了一定成果,采用的軟件一般為Abaqus和Marc[2-3]。

本工作以三元乙丙橡膠(EPDM)海綿車門密封條的開發為例,采用Abaqus軟件,先建立材料模型,再對密封條壓縮變形進行仿真分析,并驗證其分析的有效性。

1 材料模型建立

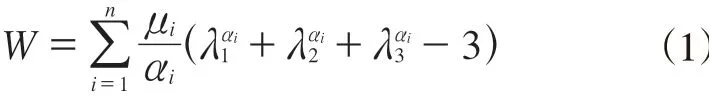

橡膠材料配方不同,其適應的材料模型也不同。橡膠材料屬于非線性超彈性材料,其力學行為一般采用超彈性材料本構模型表征。R. W. Ogden[4]在1972年提出的超彈性橡膠材料本構模型稱為Ogden模型:

式中,W為應變能,μi為模量,αi為指數,λj(j=1,2,3)為伸長率。

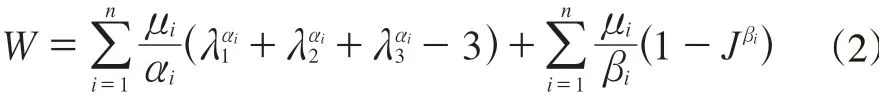

一般認為橡膠材料本身不可壓縮或近似不可壓縮,而EPDM海綿為可壓縮材料。在Ogden模型的基礎上推導出可壓縮海綿材料的本構模型[5]:

式中,βi為常數,J為壓縮體積變化率。

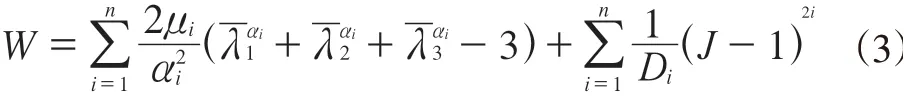

本工作采用Ogden模型對試驗數據進行擬合,其在Abaqus軟件中表現形式如下[6]:

式中,Di為體積壓縮系數。

模型的材料參數可由材料力學性能試驗數據擬合得到。

橡膠材料力學性能的基礎試驗有單軸和雙軸、平面和體積、拉伸和壓縮8種試驗。而在長期的研究和試驗中發現,采用單軸拉伸、雙軸拉伸、平面剪切和體積壓縮試驗可獲得足夠精確的試驗數據。目前國際上將這4種材料試驗定義為橡膠材料力學性能試驗。

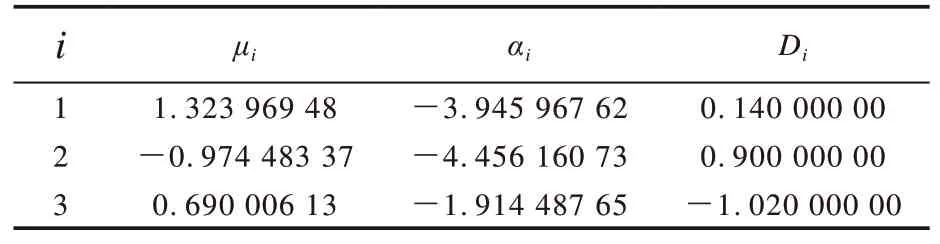

本研制EPDM海綿的視密度為0.65 Mg·m-3,對其進行單軸拉伸、雙軸拉伸、平面剪切和體積壓縮試驗,試驗數據用式(3)(n=3)進行擬合,擬合的材料參數如表1所示。

表1 EPDM海綿的Ogden模型材料參數

2 密封條斷面設計

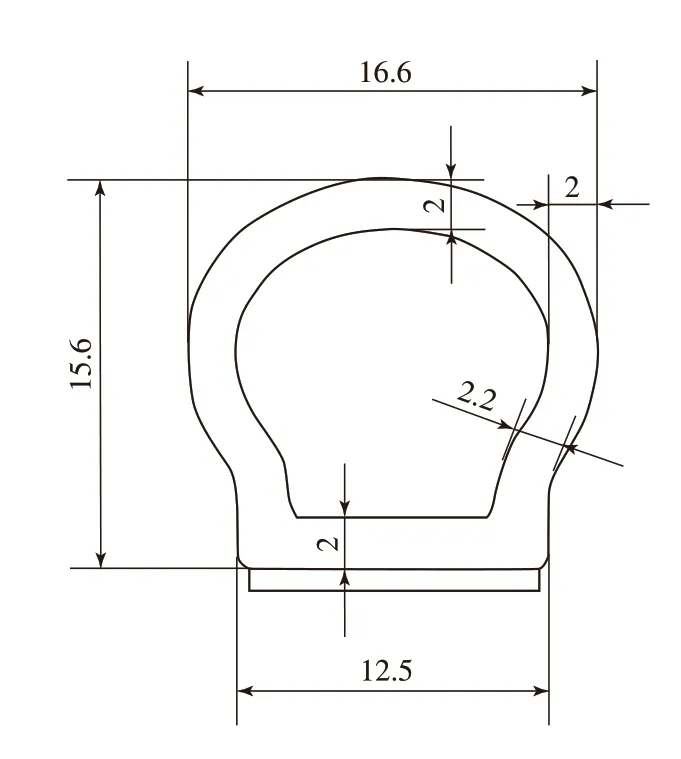

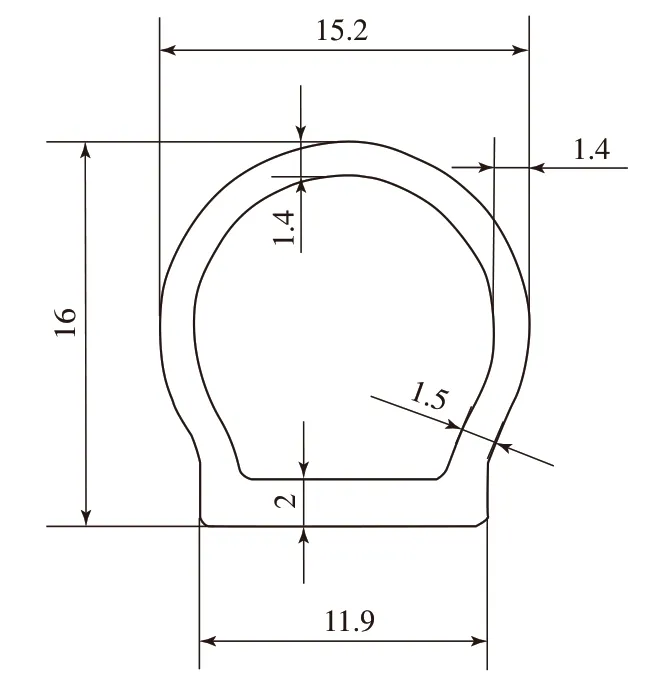

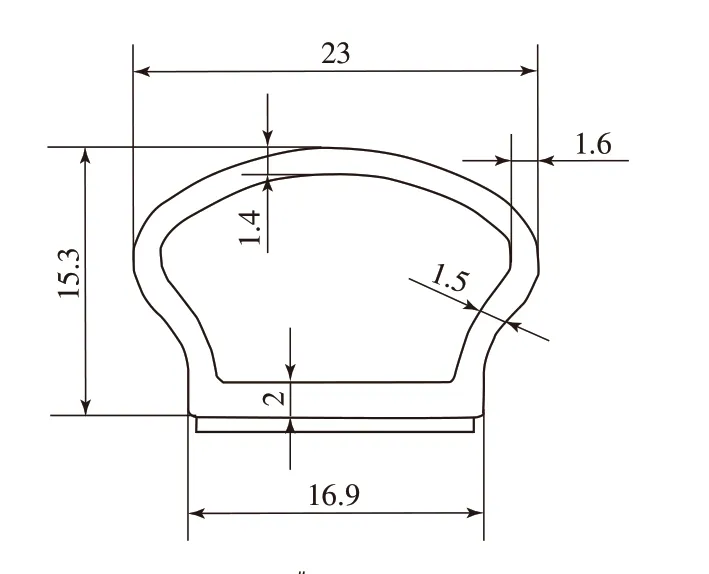

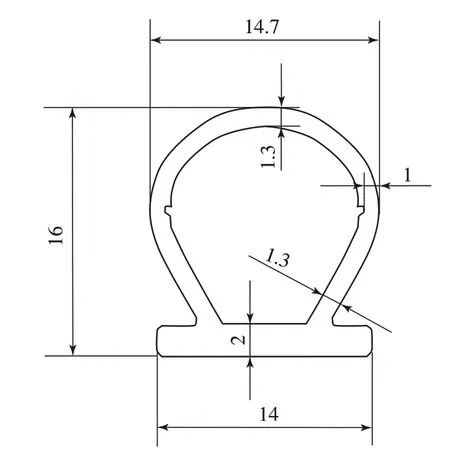

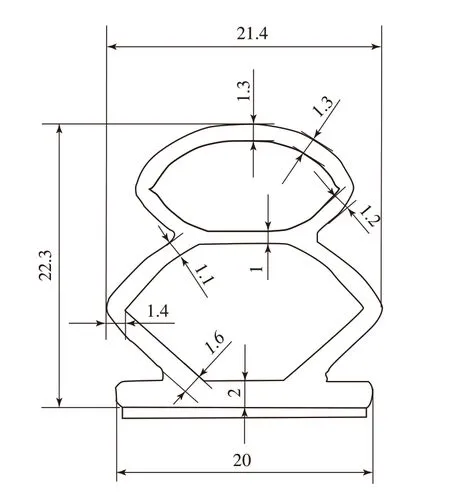

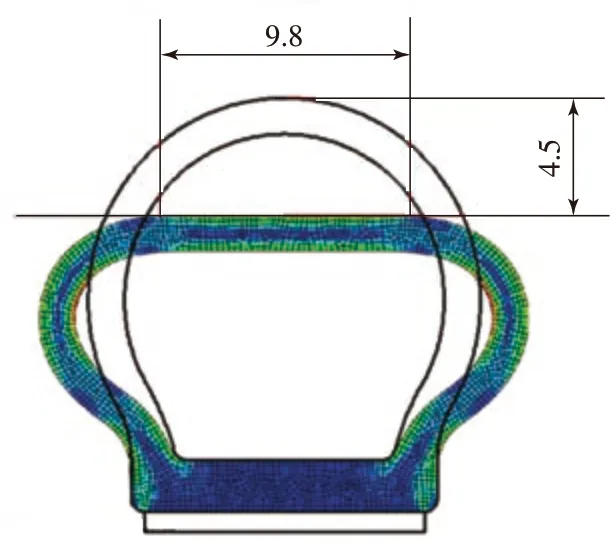

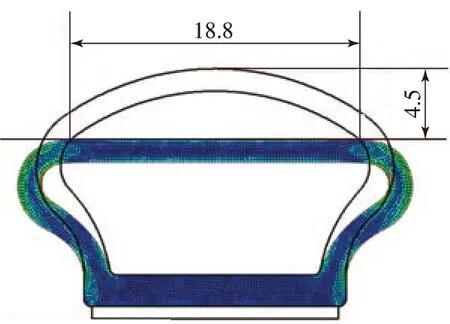

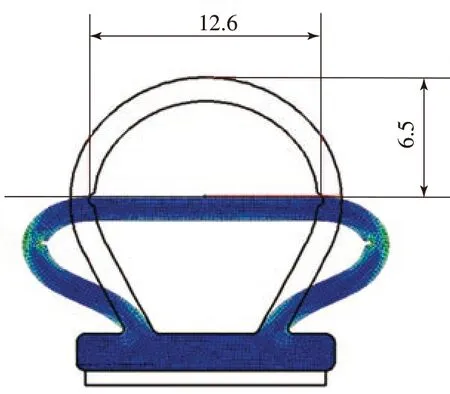

EPDM海綿密封條設計使用自動計算機輔助設計(AutoCAD)軟件完成,共設計5種斷面密封條(1#—5#密封條),如圖1—5所示。

圖1 1#密封條斷面

3 密封條壓縮變形的仿真分析與試驗驗證

3.1 仿真分析

圖2 2#密封條斷面

圖3 3#密封條斷面

圖4 4#密封條斷面

圖5 5#密封條斷面

EPDM海綿密封條斷面壓縮變形的仿真分析采用Abaqus軟件進行,并將其受力變形簡化為二維平面應變進行分析。

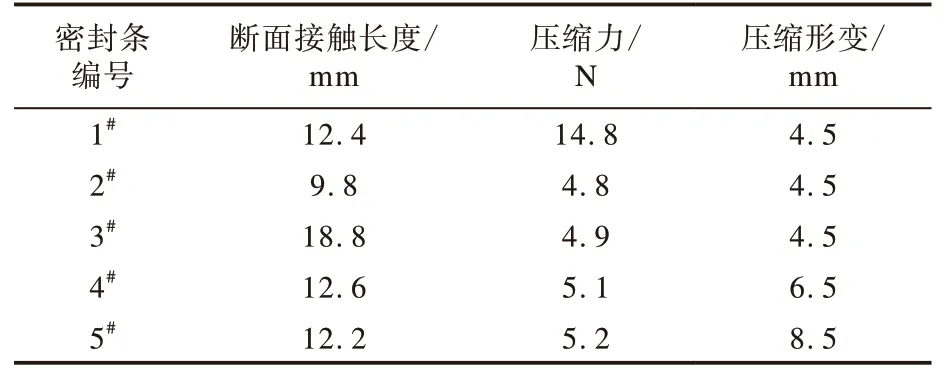

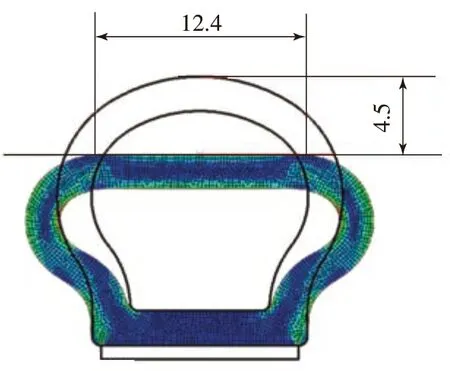

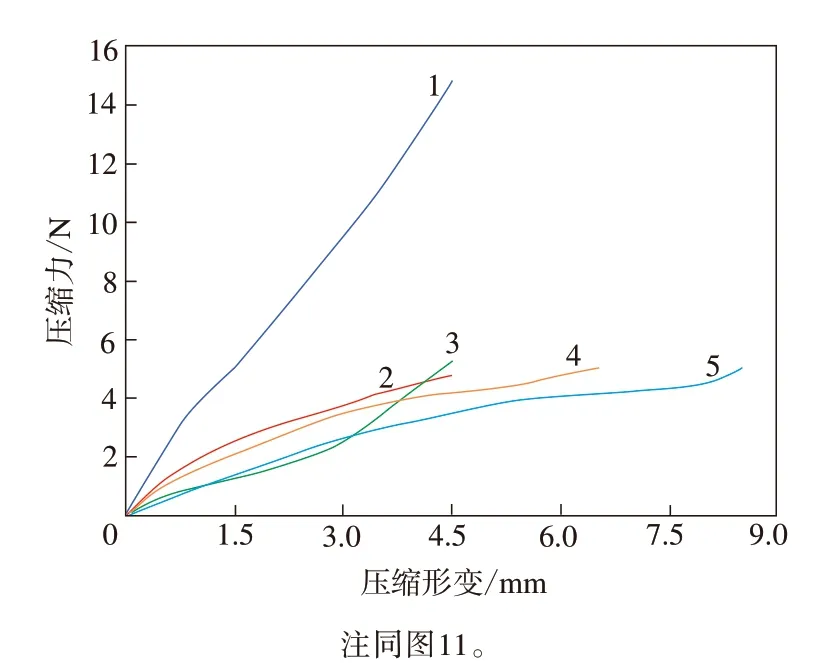

1#—5#密封條的仿真壓縮變形分別如圖6—10所示,仿真壓縮力-形變曲線如圖11所示,仿真分析結果匯總如表2所示。

表2 EPDM海綿密封條壓縮變形的仿真分析結果匯總

圖6 1#密封條的仿真壓縮變形

圖11 1#—5#密封條的仿真壓縮力-形變曲線

圖7 2#密封條的仿真壓縮變形

圖8 3#密封條的仿真壓縮變形

圖9 4#密封條的仿真壓縮變形

3.2 試驗驗證

圖10 5#密封條的仿真壓縮變形

通過擠出和硫化制備出1#—5#密封條成品,取投影(放大10倍)合格的密封條成品進行壓縮變形試驗[7-8],即截取長度為100 mm的密封條試樣進行壓縮力-形變試驗,試驗設備為壓縮負荷試驗機。

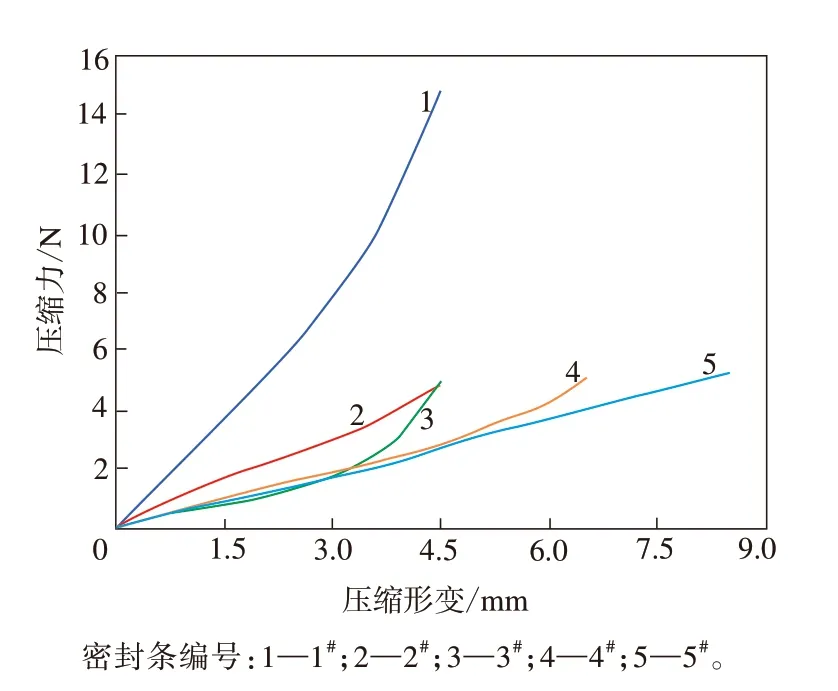

1#—5#密封條的試驗壓縮力-形變曲線如圖12所示,試驗驗證結果匯總如表3所示。

圖12 1#—5#密封條的試驗壓縮力-形變曲線

對比表2和3可以看出,密封條壓縮變形的仿真分析結果與試驗驗證結果吻合。這證明了采用力學性能試驗數據擬合的EPDM海綿的Ogden模型材料參數有效。

4 結語

EPDM海綿密封條壓縮變形的仿真分析與試驗驗證表明,在橡膠密封條開發時,通過建立材料模型和對密封條結構進行仿真分析,可有效縮短開發周期,避免傳統橡膠密封條開發過程中反復試驗、評價、改進的過程,從而提高開發效率。