電磁感應加熱在輪胎硫化機上的應用研究

李 博,焦志偉,張金云,安 瑛,譚 晶*

(1.北京化工大學 機電工程學院,北京 100029;2.輪胎設計與制造工藝國家工程實驗室,山東 威海 264200)

硫化是輪胎生產中最重要的工序之一,年產100萬套輪胎的傳統輪胎企業每小時用于輪胎硫化的蒸汽約為40 t,消耗電量約7 000 kW·h[1]。硫化是輪胎生產過程中的主要耗能環節,約占整個過程耗能的60%[2]。因此,通過研究和開發新的加熱技術與方法[3-6],對傳統設備進行改造以減少能耗、節約能源,降低生產成本,對整個輪胎行業的發展具有重要意義。

21世紀初期,電磁感應加熱技術開始嶄露頭角,因其熱效率高、節能效果好等優勢已被逐漸應用在各行各業中[7-8]。電磁感應加熱技術具有加熱速度快、產熱集中等特點,不利于形成輪胎硫化過程中所需的均勻加熱工藝環境,因此至今仍未應用在輪胎工業生產中。

為了克服這些困難,本工作設計了一種單元式電磁感應加熱方案,對輪胎硫化機熱板進行改進,并通過試驗,對電磁感應加熱技術在輪胎硫化機熱板的加熱改造應用進行探索性研究。

1 單元式電磁感應加熱原理及方案設計

1.1 單元式電磁感應加熱原理

電磁感應加熱技術應用廣泛,其加熱原理如圖1所示,380 V電源經過電磁控制器后變為高頻交流電,進而產生高頻的交變磁場,被加熱工件切割高頻磁力線,感應電動勢與工件阻抗構成回路產生渦流,渦流效應使被加熱物迅速發熱。

圖1 電磁感應加熱原理

為滿足熱板均勻加熱需求,設計了單元式電磁感應加熱方案,原理如圖2所示,截面積2 mm2的感應線圈纏繞在超導磁芯上組成一個電磁感應加熱單元。超導磁芯由微晶片經層壓制作而成,表面包覆耐高溫的高分子材料。控制器將三相380 V/50 Hz工頻交流電經整流、濾波、逆變、諧振成高頻交流電輸送到螺旋線圈中,高頻電流作用下的電磁線圈產生高頻交變磁場,超導磁芯能夠聚攏分散的磁力線,加強磁芯部分的磁場。磁芯對應部分熱板切割交變磁力線,產生的感應電動勢與熱板阻抗構成回路產生渦流,渦流效應使熱板自行發熱。與尋常電磁感應加熱方案設計不同,被加熱工件并非整體置于磁場當中,而是部分處于較為集中的磁場中,由面發熱變為點發熱,便于控制溫度高低和調整溫度分布。

圖2 單元式電磁感應加熱工作原理

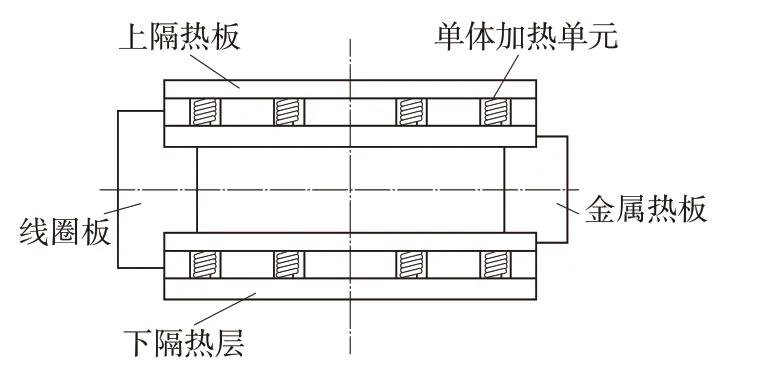

熱板電磁感應加熱方案設計如圖3所示,線圈板上開有若干孔位以安裝圖2中所示的加熱單元,上下金屬熱板在電磁感應加熱單元的作用下直接生熱,熱量從熱板以接觸傳熱形式傳遞給模具,因此熱板表面溫度的均勻性決定了輪胎硫化的均勻性。上下隔熱層能有效減少與外界的熱交換、減少熱量損失,有助于均勻溫度場的形成。此外,上下隔熱層和線圈板均為不導磁材料制作,隔絕磁場,除熱板外的其他金屬不會發熱,保證工作環境適宜工人操作。

圖3 熱板電磁感應加熱方案

良好的電路設計是形成穩定溫度場的必要保障。電磁感應控制電路如圖4所示,電源為控制器供電,控制器向螺旋線圈內通入高頻電流形成交變磁場,熱板作為金屬工件在交變磁場內高速發熱,熱電偶與溫控器組成閉合回路,起到測量和反饋作用。每臺硫化機配備獨立溫控柜,從而實現單臺硫化機的溫度控制。不使用蒸汽加熱,解決了蒸汽加熱成組硫化機只能采用一個工藝溫度參數、無法實現單機控溫的難題。

圖4 電磁感應控制電路示意

1.2 單元式電磁感應加熱方案設計

電磁感應加熱具有加熱速度快、熱量集中的特點。根據微積分原理,采用點陣法將若干個電磁感應加熱單元排布在熱板下。近加熱單元處或加熱單元集中處發熱快、溫度高,遠加熱單元處或加熱單元疏松處發熱慢、溫度低;加熱單元布置可根據具體情況及需求進行疏密、遠近的調整。

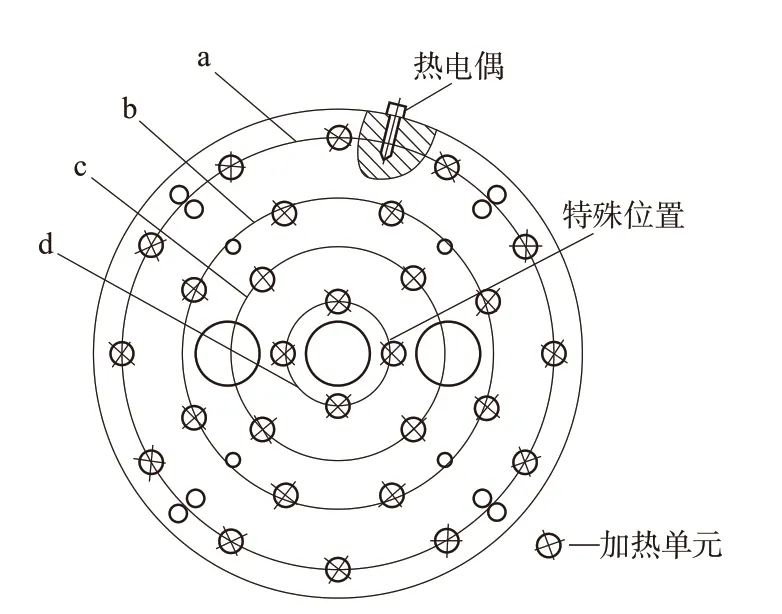

圖5所示為上熱板加熱單元位置的分布。輪胎是圓形橡膠制品,為確保加熱時熱量分布合理,加熱單元安裝位置采取由外到內分a-b-c-d四層,每層周向均勻布置,由外到內每層分別布置12-8-4-2個,共計26個加熱單元。此外,熱板上開有與其他機構相配合的工藝孔,中心3個較大工藝孔,與外界熱交換快,三孔交界部分僅依靠熱量傳導無法滿足工藝要求,每個孔交界處為特殊位置,需額外布置2個小加熱單元,其電感量小于普通加熱單元。

圖5 上熱板加熱單元位置的分布示意

熱板熱能主要用于輪胎胎肩部位硫化,故與胎肩對應位置即b和c兩層,加熱單元排布緊湊;熱板邊緣及中心位置(a和d層),加熱單元排布較為稀疏。

2 試驗研究

以材質為45鋼、直徑為1 200 mm、表面做過防銹處理的熱板為試驗對象,試驗時的加熱單元排布照片如圖6所示。在熱板下依次串聯26個電感量為12 μH和2個電感量為6 μH的電磁感應加熱單元,均由額定功率為15 kW的控制器單獨控制,以7 A作為輸出電流進行試驗,試驗進行3次,以確保可重復性。

圖6 加熱單元排布照片

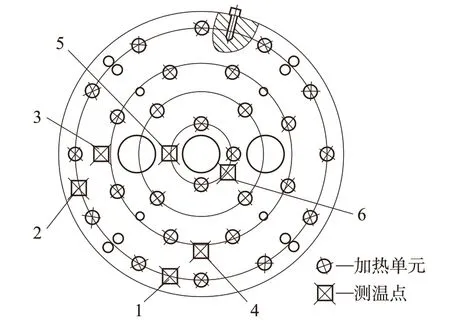

測溫點布置方案以測量熱板徑向溫度分布、周向溫度均勻性為主要考慮因素,與圖5加熱單元的排布相對應,采用由外到內共3層,每層2點布置,如圖7所示。1和2兩點處于加熱單元的a層,3和4兩點處于加熱單元b和c層之間輪胎胎肩相對應位置,5和6兩點處于加熱單元的d層。

圖7 熱板測溫點布置

a層測溫點位與熱電偶測溫點在同一圓周上。為便于安裝和更換,熱電偶需安裝在外側,1和2點位的布置有助于熱電偶最佳位置的選取和最佳工藝參數的設定;b和c層是輪胎硫化過程中熱量的主要供給位置,其周向溫度差異將會直接導致輪胎胎肩膠料硫化程度各不相同,從而影響輪胎的使用性能;d層區域熱量利用率不高,但由于溫度較低,導致中層熱量向此處流動,降低了工作效率。

3 試驗結果與分析

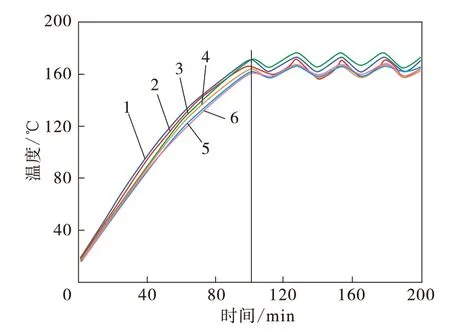

3.1 熱板各點溫升情況

溫升一致性與溫度均勻性密切相關。熱板各點溫升情況如圖8所示。從圖8可以看出,100 min前各點溫升趨勢一致,呈直線上升。100 min后熱板溫度達到第一次溫度設定值,經歷1~2個加熱/停止周期后形成較為穩定的溫度場,此段時間為溫模時間,即將熱板從室溫加熱至溫度穩定(2~2.5 h)。蒸汽加熱需經過約4 h傳熱過程才能形成一個穩定的溫度場,電磁感應加熱方法可節省溫模時間約2 h。電磁感應加熱各點溫度變化趨勢基本一致,同升同降,未出現明顯傳熱滯后于加熱的現象,證明線圈布置方案合理。溫度變化穩定后,熱板溫度在一個溫度范圍內呈現類似正弦的變化。此種現象是由于熱板自行發熱、發熱快、控制器間歇加熱等工作特點導致。溫度處于波谷位置,電磁感應加熱開始;溫度上升,溫度達到波峰位置,電磁感應加熱停止,開始散熱。

圖8 各測溫點溫升曲線

3.2 熱板溫度周向均勻性分析

輪胎作為一種圓環形橡膠制品,輪胎周向硫化程度的差異影響輪胎的使用性能。

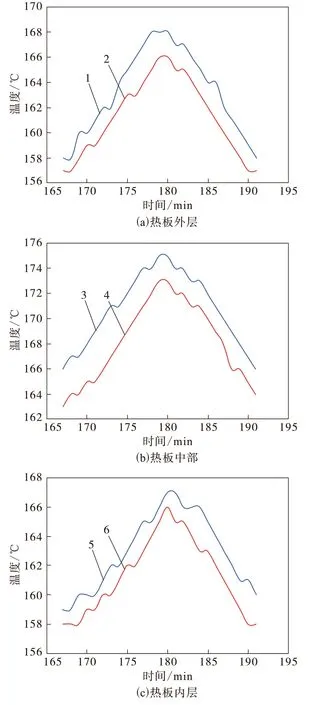

圖9(a)—(c)分別表示一個周期內(形成穩定溫度變化場后,電磁感應加熱工作/停止一次的時間)熱板外層、中部、內層區域表面溫度的變化。從圖9可以看出:1和2點溫度差在2 ℃以內,表明熱板邊緣周向溫度分布均勻;3和4點溫度差在3 ℃以內,表明熱板中間與胎肩相對應區域周向溫度分布均勻;5和6點溫度差在2 ℃以內,表明熱板中心周向溫度分布均勻。

各點溫度變化周期均在25 min左右,升溫時間與降溫時間幾乎相同,表明熱板已經形成了穩定的溫度梯度場,溫差受溫度變化影響不大。圖9中各點所測溫度波動均約±5 ℃,與國家標準要求有差距。主要原因在于對單元式電磁感應加熱工藝參數控制機理研究較少,無法獲得最優工藝。其次,為了便于測溫,熱板上未安裝模具,簡單的保溫措施也是溫度變化幅度相對較大的原因之一。相信通過減小線圈電流、改變加熱單元電感量、調整加熱頻率、完善保溫方法等措施,能夠將溫度波動控制在需要的范圍內。

圖9 熱板各層周向溫度對比

3.3 熱板徑向溫度場分布

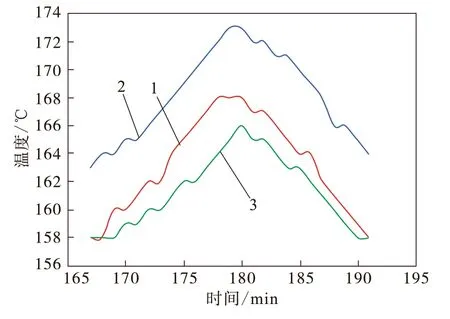

熱板徑向表面溫度分布如圖10所示,出現內外正常、中部稍高的現象,原因在于熱板中層電磁感應加熱單元排布相比中心和邊緣較為緊密,產生的熱量較多。此外,內外邊緣處與空氣對流傳熱快,也是造成熱板溫度中部高的原因之一。

圖10 熱板徑向表面溫度變化

在熱量利用方面,3點處于熱板中部,恰為輪胎胎側所處位置,是熱量供給的主要位置;5點和2點分布在熱板內外邊緣,作為溫度供給的次要位置,與3點存在一定溫差有助于節能。通過對熱板表面徑向溫度分布分析可知,結果與預想一致,說明加熱單元的排布較為合理,根據需要可控制熱量分布成為電磁感應加熱的另一優勢。

3.4 節能分析

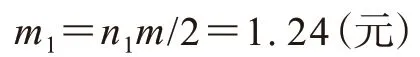

輪胎硫化時,外溫蒸汽用于硫化機熱板和模套加熱,其中熱板消耗的蒸汽量約占1/2。某輪胎廠轎車車間外溫蒸汽日消耗總量為301 t,硫化輪胎質量總和為311.09 t,工業蒸汽價格按200元·t-1計算,可得硫化外溫蒸汽的單價(n1)為0.194元·kg-1。

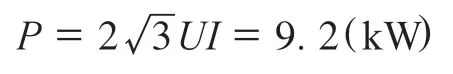

以硫化一條255/30R22輪胎為標準,輪胎質量(m)為12.8 kg,硫化周期(t)為15 min,其中有效加熱時間即電磁感應控制器工作時間(ty)為7.5 min,工業用電單價(n2)為0.84元·(kW·h)-1,則

蒸汽硫化用于熱板的費用(m1)為

電磁感應加熱用于熱板費用(m2)為

其中,控制器加熱功率(P)為

可求得m2=0.97 元。

對比上述兩組數據可知,每條輪胎生產中用于熱板的費用可節約0.27元,超過20%。對于年產150萬條輪胎的工廠,年可節約成本40.5萬元,節約成本效果顯著。

4 結論

將電磁感應加熱技術應用到輪胎硫化機熱板中,試驗結果顯示,用電磁感應加熱替代蒸汽加熱后,熱板的周向溫度場分布均勻,徑向溫度場可實現按需分配;溫模時間由以前的4 h縮短為2 h;節約生產過程用于加熱的成本約20%。雖然電磁感應加熱優勢顯著,仍存在各點溫度波動較大的缺陷,預計通過減小線圈電流、改變加熱單元電感量、調整加熱頻率、完善保溫方法等措施能將溫度波動控制在需要的范圍內。