復合阻燃劑FR105在天然橡膠中的應用研究

張國文,賀春江,趙云行,王 瑋,吳會永,陳傳志

(1.中國鐵道科學研究院 金屬及化學研究所,北京 100081;2.中國鐵道科學研究院 標準計量研究所,北京 100081)

近年來,隨著我國軌道交通的發展,城市軌道交通車輛及高鐵動車組保有量持續快速增長。以天然橡膠(NR)為基材的軌道交通減震器在機車車輛上得到了大量的應用,它們為機車車輛運行提供彈性,顯著降低了行車過程中的噪聲,有效提高了乘坐舒適性。橡膠減震器在機車車輛用的一系和二系懸掛系統中多有應用,如橡膠空氣彈簧、橡膠堆、橡膠墊、橫向止擋及橡膠關節等[1-2]。

NR屬于易燃材料,燃燒時生煙量大,最大平均熱釋放速率(MARHE)和毒性高,這對于運行在地下的地鐵車輛及高速運行的高鐵列車都構成安全隱患,不利于火災發生時人員的疏散和逃生。因此,從軌道交通工具人員的逃生要求及安全性方面考慮,歐洲、美國及日本都建立了比較完善的軌道交通阻燃標準體系,對減震器橡膠材料的阻燃性能都有嚴格要求。歐洲標準EN 45545-2:2013明確要求金屬-橡膠復合減震器和空氣彈簧等產品需要滿足R9的要求,即MARHE小于90 kW·m-2,最大煙密度小于600,毒性指數小于1.8。國內軌道交通相關阻燃標準體系和檢驗監督機制也在加緊建立和完善之中。隨著中國高鐵走出去戰略的發展,國產機車車輛在國外市場的份額逐漸增大,使減震器橡膠材料的阻燃化任務更為緊迫。

復合阻燃劑FR105為磷氮系膨脹阻燃劑,具有阻燃效率高、MARHE和煙密度小等優點。目前國內外關于EN 45545-2:2013標準用阻燃NR材料的文獻報道較少[3-5]。

本工作研究氧化鋅、復合阻燃劑FR105和炭黑N660用量及硫化溫度對NR硫化膠物理性能和阻燃性能的影響,以期為阻燃NR材料的研究開發提供參考。

1 實驗

1.1 主要原材料

NR,牌號WF,海南省農墾集團有限公司產品;炭黑N660,卡博特化工(天津)有限公司產品;復合阻燃劑FR105,上海懋通實業有限公司產品。

1.2 基本配方

NR 100,硬脂酸 1,防老劑RD 1.5,防老劑4010NA 1.5,微晶蠟 1.5,硫黃 2,促進劑CZ 1.5,氧化鋅、炭黑N660和復合阻燃劑FR105變量。

1.3 試樣制備

采用上海科創機械設備有限公司的1 L密煉機混煉。先加入NR,塑煉30 s后加入氧化鋅、硬脂酸、防老劑、阻燃劑等,混煉4 min,再加入硫黃和促進劑,混煉1 min;膠料在開煉機上薄通3次,打3個三角包,出片,停放2 d后返煉8~10次。混煉膠在上海橡膠機械制造廠的25 t平板硫化機上硫化。

1.4 測試分析

邵爾A型硬度采用高鐵檢測儀器(東莞)有限公司的GT-GS-HB型邵爾A型硬度計按照GB/T 531.1—2008測試;拉伸性能采用上海化工機械四廠的Dxll 10000型電子拉力試驗機按照GB/T 528—2009測試;MARHE采用英國火災及燃燒特性測試科技有限公司(FTT)的錐型量熱儀按照ISO 5660-1:2015測試,試樣尺寸為100 mm×100 mm×4 mm,有焰燃燒,熱流量為25 kJ·m-2,加格柵;煙密度采用英國FTT公司的煙密度箱按照GB/T 8323.2—2008測試,試樣尺寸為75 mm×75 mm×4 mm,有火焰引燃;毒性指數采用英國FTT公司的傅里葉紅外光譜儀按照EN 45545-2:2013測試。

2 結果與討論

2.1 氧化鋅用量

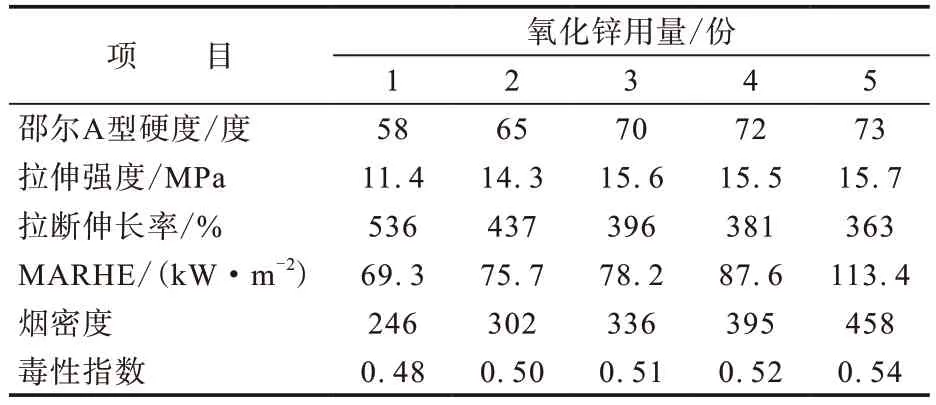

氧化鋅用量對NR硫化膠物理性能和阻燃性能的影響如表1所示。

表1 氧化鋅用量對NR硫化膠性能的影響

從表1可以看出,隨著氧化鋅用量的增大,硫化膠的硬度和拉伸強度總體增大,拉斷伸長率逐漸減小。分析認為,氧化鋅是NR硫化過程中的活化劑,其用量增大,硫化膠交聯網絡結構形成得更完善,因此硬度和拉伸強度增大,拉斷伸長率減小。從阻燃性能看,隨著氧化鋅用量的增大,硫化膠的MARHE、煙密度和毒性指數逐漸增大。

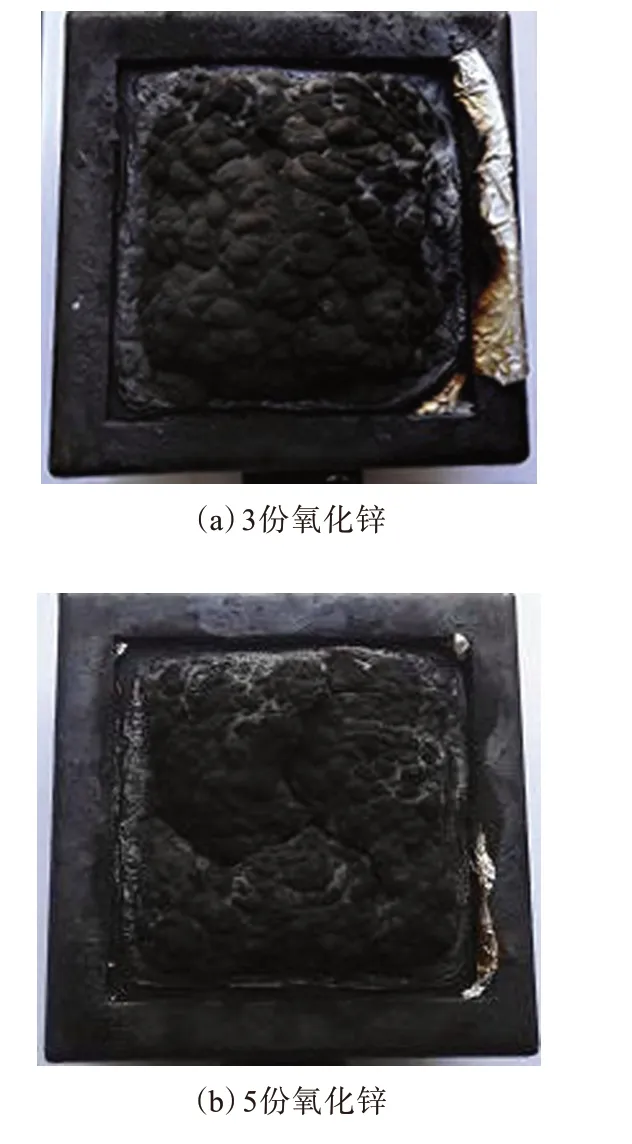

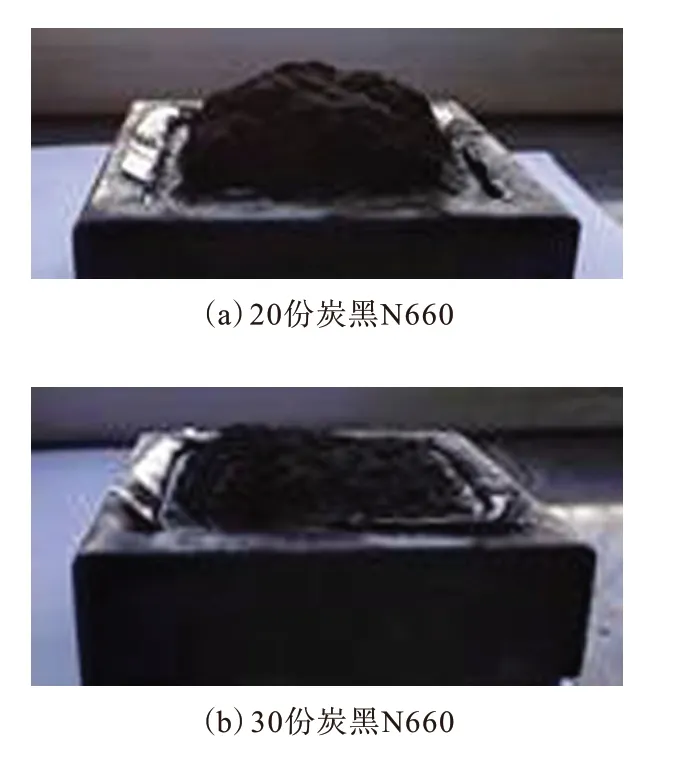

圖1所示為含不同用量氧化鋅試樣煙密度測試后的灰燼照片。

圖1 含不同用量氧化鋅試樣煙密度測試后的灰燼照片

從圖1可以看出,3份氧化鋅試樣膨脹均勻,碳層完整,而5份氧化鋅試樣有多處裂縫。分析認為:氧化鋅的存在干擾了燃燒過程中碳層的形成;氧化鋅用量較大時形成的碳層不結實,在燃燒過程中容易破裂,使參與燃燒的NR量增大,因此MARHE和煙密度均隨氧化鋅用量的增大而增大。考慮到如果氧化鋅用量太小,硫化可能不充分,兼顧硫化膠的阻燃性能,氧化鋅用量以3份為宜。

2.2 復合阻燃劑FR105用量

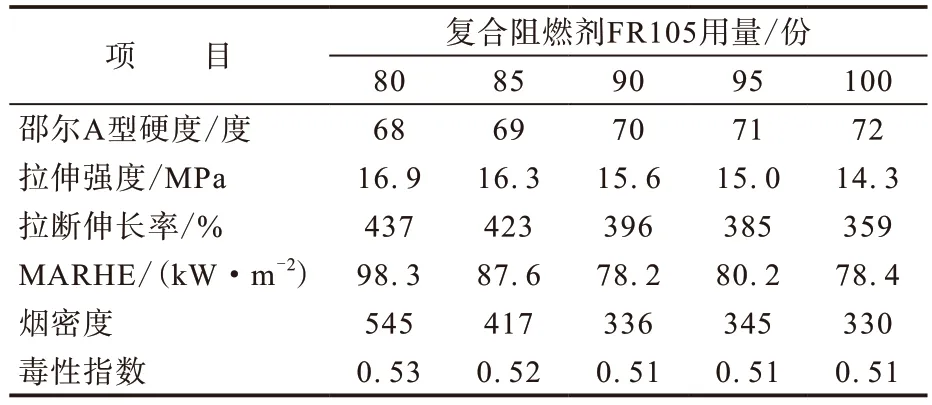

復合阻燃劑FR105用量對NR硫化膠物理性能和阻燃性能的影響如表2所示。

表2 復合阻燃劑FR105用量對NR硫化膠性能的影響

從表2可以看出,隨著復合阻燃劑FR105用量的增大,硫化膠的硬度逐漸增大,拉伸強度和拉斷伸長率均逐漸減小。分析認為,阻燃劑顆粒比較粗,與橡膠界面的結合不如炭黑,因此其用量增大,對硫化膠的物理性能不利。

從表2還可以看出,隨著復合阻燃劑FR105用量的增大,硫化膠的MARHE、煙密度和毒性指數均先迅速減小而后趨于穩定。分析認為,阻燃劑用量增大到一定程度時形成碳層,再增大阻燃劑用量并不能線性提高阻燃性能。

綜合NR硫化膠的物理性能和阻燃性能,復合阻燃劑FR105用量以90份為宜。

2.3 炭黑N660用量

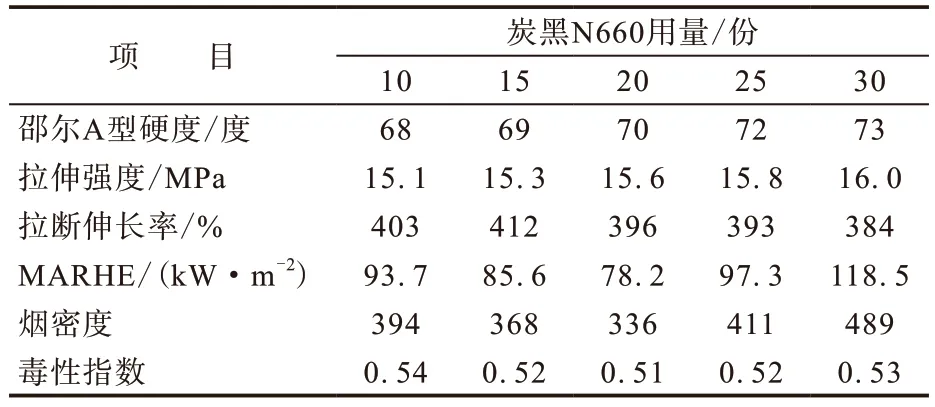

炭黑N660用量對NR硫化膠物理性能和阻燃性能的影響如表3所示。

表3 炭黑N660用量對NR硫化膠性能的影響

從表3可以看出,隨著炭黑N660用量的增大,硫化膠的硬度逐漸增大,拉伸強度略有增大,拉斷伸長率逐漸減小,MARHE、煙密度和毒性指數均先減小后增大。

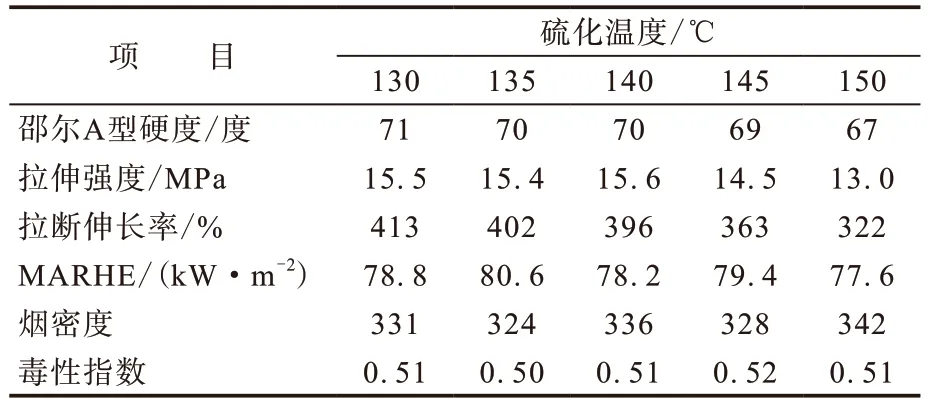

圖2所示為含不同用量炭黑N660試樣煙密度測試后的灰燼照片。

圖2 含不同用量炭黑N660試樣煙密度測試后的灰燼照片

從圖2可以看出,炭黑N660用量不同,煙密度測試后的灰燼外觀不同。炭黑用量小,碳層膨脹程度大;炭黑用量增大,則碳層膨脹程度小。分析認為:炭黑本身也是碳結構,且不易燃,有利于燃燒過程中形成碳層;但炭黑用量大,則增大了體系的粘度,使阻燃劑膨脹過程受阻。因此,炭黑用量增大到一定程度時,阻燃性能下降[6]。

綜合NR硫化膠的物理性能和阻燃性能,炭黑N660的最佳用量為20份。

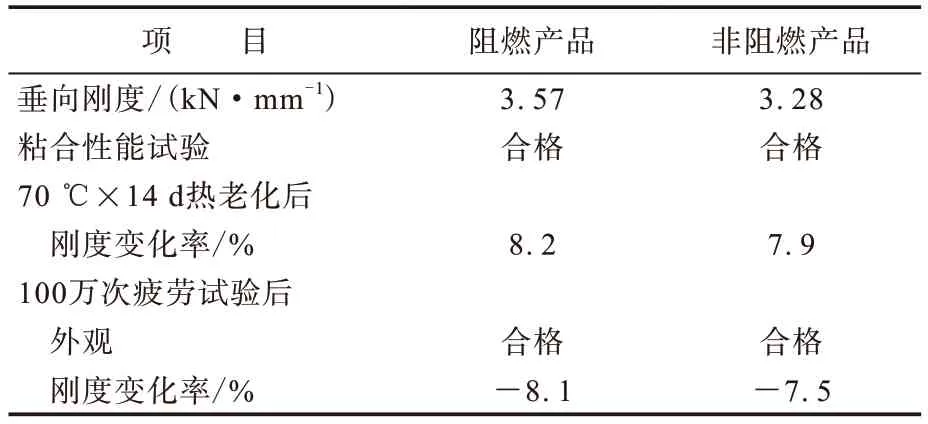

2.4 硫化溫度

硫化溫度對NR硫化膠物理性能和阻燃性能的影響如表4所示。

表4 硫化溫度對NR硫化膠性能的影響

從表4可以看出,硫化溫度對硫化膠阻燃性能的影響不大,但對物理性能的影響較顯著。隨著硫化溫度的升高,硫化膠的硬度和拉伸強度總體減小,特別是當硫化溫度高于140 ℃時,物理性能降幅較大,這是阻燃劑干擾了硫化過程。

考慮到硫化膠的物理性能和硫化效率,硫化溫度以140 ℃為宜。

2.5 減震器性能

采用氧化鋅用量3份、復合阻燃劑FR105用量90份、炭黑用量20份,在硫化條件為140 ℃×t90時,制備出阻燃NR材料,采用此阻燃NR材料制成了橡膠減震器(HXD3C大功率機車用垂直止擋),并與非阻燃橡膠減震器進行性能對比,試驗結果如表5所示。

表5 阻燃和非阻燃橡膠減震器性能對比

從表5可以看出,采用阻燃NR材料制備的減震器性能與非阻燃產品基本相當。

3 結論

(1)隨著氧化鋅用量的增大,NR硫化膠的硬度和拉伸強度總體增大,拉斷伸長率逐漸減小,MARHE、煙密度和毒性指數逐漸增大;氧化鋅的適宜用量為3份。

(2)隨著復合阻燃劑FR105用量的增大,NR硫化膠的硬度逐漸增大,拉伸強度和拉斷伸長率逐漸減小,MARHE、煙密度和毒性指數均先減小而后趨于穩定;復合阻燃劑FR105的適宜用量為90份。

(3)隨著炭黑N660用量的增大,NR硫化膠的硬度和拉伸強度增大,拉斷伸長率減小,MARHE、煙密度和毒性指數均先減小后增大;炭黑N660的最佳用量為20份。

(4)隨著硫化溫度的升高,硫化膠的硬度和拉伸強度總體減小,阻燃性能變化不大;硫化溫度以140 ℃為宜。

(5)采用優選的阻燃NR材料制備的減震器性能與非阻燃產品基本相當。