無接頭環形橡膠輸送帶的制備

張玉成,陳 林

(青島華夏橡膠工業有限公司,山東 青島 266000)

橡膠輸送帶主要由柔性的增強骨架與橡膠復合而成。骨架層是橡膠輸送帶的受力主體,其幾乎承受工作時全部負荷,需要具有較大的強度和剛度[1]。橡膠輸送帶的優勢為可以連續和大量運輸,自由調整運輸量,運行簡單,運輸成本低,維護和保養方便。

現有的環形橡膠輸送帶是橡膠條形帶通過端部連接而形成的。橡膠條形帶制成后通常纏繞在輥筒上,每卷長度約為200 m。通過截取相應長度(環形橡膠輸送帶周長加接頭長度)的橡膠條形帶并接頭就制成了環形橡膠輸送帶。

環形橡膠輸送帶接頭的方式通常有機械接頭、冷膠接頭、硫化接頭等,骨架層無法實現交接,導致接頭處強度僅為骨架層強度的70%~80%,大大降低了環形橡膠輸送帶的整體強度,同時因非接頭部分強度冗余,帶體質量大,輸送設備能耗大。

在一些輸送距離固定,即無需隨工程進度改變輸送距離的條件下,可以使用無接頭環形橡膠輸送帶。現將無接頭環形橡膠輸送帶結構和成型工藝簡介如下。

1 無接頭環形橡膠輸送帶的結構

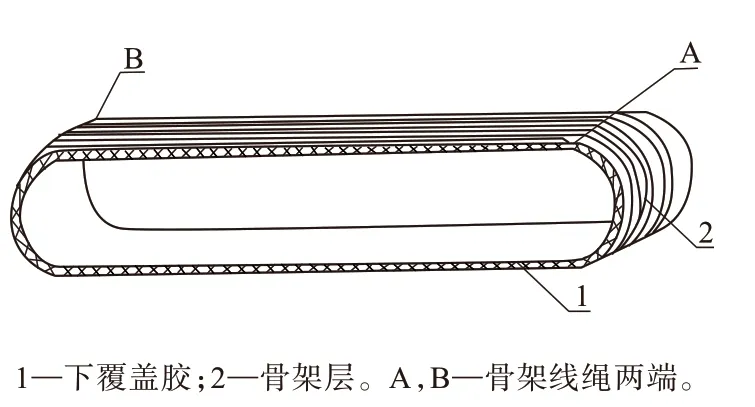

無接頭環形橡膠輸送帶的結構[2]如圖1所示。無接頭環形橡膠輸送帶與常規橡膠輸送帶一樣均由上覆蓋膠、下覆蓋膠和骨架層組成,不同的是無接頭環形橡膠輸送帶骨架層采用1根線繩(化學纖維線繩)或2根線繩(不同捻向的鋼絲繩)螺旋纏繞構成(如圖2所示),從而實現無接頭。

圖1 無接頭環形橡膠輸送帶結構示意

圖2 骨架材料線繩纏繞結構示意

纏繞結構骨架的優點是可以實現無接頭的環形結構,從而使環形橡膠輸送帶的強度得到保證,但骨架線繩纏繞的起頭和結尾有一定難度。此外,周長較大、強力較高的環形橡膠輸送帶對纏繞線繩的連續長度要求較高,而實際生產中所用線繩常常需要接頭,因此采用適合的線繩接頭結構和強度極為重要。

2 無接頭環形橡膠輸送帶的成型工藝

2.1 覆蓋膠

無接頭環形橡膠輸送帶覆蓋膠膠片由壓延機制成,膠片寬度較成品寬度大100 mm。

膠片纏繞在具有驅動輥筒及儲帶架的裝置上,首尾相連、粘接,分別制成環形的上覆蓋膠和下覆蓋膠(硫化后無接頭)。

2.2 骨架層

使用化學纖維線繩作骨架材料時,無需考慮捻向,僅用1根纖維線繩即可纏繞構成;以鋼絲繩作為骨架材料時,按照GB/T 9770—2013《普通用途鋼絲繩芯輸送帶》要求,左捻鋼絲繩和右捻鋼絲繩應交替配置而纏繞構成。

環形橡膠輸送帶的骨架層應一次纏繞完成,即化學纖維線繩單根纏繞,鋼絲繩左右捻向同時纏繞[3]。為保證骨架層每一個纏繞的螺旋周期長度一致,要在化學纖維線繩或鋼絲繩纏繞端施加恒定張力,從而使成品帶在使用時骨架層能夠均勻受力,保證帶體使用壽命。

骨架層纏繞時要保證每個化學纖維線繩或鋼絲繩之間的距離相等,這就需要在帶體的寬度方向上線繩從一端均勻鋪設至另一端。骨架線繩纏繞端行程計算公式為

式中,S為纏繞端行程,n為1(無捻向)或2(有捻向),a為化學纖維線繩與鋼絲繩間距,l為已鋪設長度,L0為環形帶坯周長。

由于骨架層與膠料粘貼時容易滑移,造成線繩排布不均,尤其在線繩起頭和結尾的兩端容易因張力造成膠料粘貼困難,或撤去張力時端部易移動,給施工帶來困難。因此,鋪設骨架層時應格外注意設備運行情況。

骨架層鋪設時使用的化學纖維線繩或鋼絲繩較長,很難保證其沒有接頭,在線繩接長時應采用線繩頭直接對接而不宜采用搭接的方式。化學纖維線繩采用相互纏繞接頭,鋼絲繩破捻截去一半后纏繞接頭,接頭長度為400~600 mm,以保證線繩強度。鋼絲繩接頭的結構應符合GB/T 9770—2013要求。

2.3 帶坯定尺

環形橡膠輸送帶對周長要求很嚴,周長稍小,帶體無法裝機;周長稍大,帶體無法張緊運行。因此,帶坯定尺就顯得十分重要[4]。環形橡膠輸送帶帶坯周長要依據成品帶周長來確定,其主要影響因素為:硫化過程中的張力(涉及工藝要求),硫化張力下骨架的伸長率,成品帶周長及其公差(涉及安裝設備尺寸的可調范圍),成品帶下機時及停放過程中的收縮率。這些因素量化,按下式計算帶坯周長。

L0=L(1+k)-1(1-q)-1

式中,L為成品帶周長,k為硫化張力下帶坯的伸長率,q為成品帶下機及停放過程中的收縮率。

另外,帶坯定尺應充分考慮帶體兩側周長的一致性,避免帶體出現喇叭狀而導致環帶走偏。

2.4 成品及包裝

骨架層與覆蓋膠貼合并冷壓,切去多余的邊膠制得帶坯,帶坯硫化后即制得無接頭環形橡膠輸送帶。

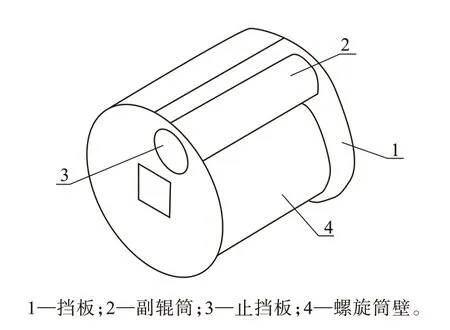

無接頭環形橡膠輸送帶成品使用一種對折卷取裝置[5](如圖3所示)卷取、包裝。

圖3 輸送帶成品對折卷取裝置結構示意

3 結語

無接頭環形橡膠輸送帶帶體和接頭強度高,整體質量小,在一些特殊環境下使用具有節能降耗的作用。