耐油耐磨勞動鞋的設計

苗 非,徐云慧,2*,孫婷婷,楊 昭,樊 斌,紀雨彤

(1.徐州工業職業技術學院,江蘇 徐州 221140;2.中國礦業大學,江蘇 徐州 221116)

防滑性能是勞動鞋重要的安全指標,已被一些國家和地區標準列為勞動鞋重要的安全認證檢測項目,如ISO 20344:2011和ASTM F2913-11等重要的測試項目是勞動鞋在油漬表面的防滑性能。當路面上存在油漬時,油漬除了阻止鞋底與路面接觸外,還由于其潤滑作用使鞋底與路面間的摩擦力急劇減小,因此在油漬路面上行走的滑跌幾率很大,這嚴重威脅了在艦船上、石油化工廠、汽車修配廠、油脂廠等地面積油或濺油場所工作人員的生命安全[1-2]。

耐油耐磨勞動鞋適用于地面積油或濺油的場所,其結構設計的重點是對安全性能起決定作用的橡膠大底。現以26號三型耐油耐磨勞動鞋(如圖1所示)為例,介紹耐油耐磨勞動鞋的結構和尺寸設計。

圖1 耐油耐磨勞動鞋成品

1 楦底

鞋楦是鞋的成型模具,而楦底樣板尺寸是鞋底和鞋幫各部件尺寸設計的基礎。

1.1 楦底樣板特征部位長度方向尺寸

楦底樣板長度是指楦底前端點到后端點的長度。26號三型耐油耐磨勞動鞋腳長為260 mm;放余量是指楦底樣板長度比腳長多余的量,本設計取值14 mm;后容差是指后跟的凸度,本設計取值3 mm。腳長、放余量、后容差是楦底樣板長度方向尺寸設計的基本參數。

26號三型耐油耐磨勞動鞋楦底樣板需要確定的8個特征部位長度方向尺寸如表1所示。

表1 26號三型耐油耐磨勞動鞋楦底樣板長度方向尺寸 mm

1.2 楦底樣板特征部位寬度

26號三型耐油耐磨勞動鞋楦底樣板需要確定的6個特征部位寬度如表2所示。

表2 26號三型耐油耐磨勞動膠鞋楦底樣板特征部位寬度 mm

1.3 楦底樣板設計步驟

26號三型耐油耐磨勞動鞋楦底樣板設計步驟如下。

(1)任畫一條直線作軸線。

(2)根據各特征部位長度尺寸在軸線上標出相應的標識點。

(3)除了踵心點和腳端點外,在其他特征部位標識點做軸線垂線。

(4)將各特征部位的寬度在垂線上標識出來。

(5)在第5跖趾外寬線上從外向內截取等于第1跖趾內寬的線段,確定一點,將該點與后端點連上,這條線就是分踵線。

(6)從軸線的踵心點向分踵線做垂線,并向兩端延長,從垂線與分踵線的交叉點向兩側各取1/2踵心全寬。

(7)用圓滑曲線連接各特征點,即得到26號三型耐油耐磨勞動鞋楦底樣板圖,如圖2所示。

圖2 26號三型耐油耐磨勞動鞋楦底樣板圖

2 鞋底設計

勞動鞋鞋底主要由橡膠大底、海綿內底和內底布組成。

2.1 橡膠大底

2.1.1 樣板

橡膠大底樣板設計必須結合具體的大底成型工藝。常見的橡膠大底壓延成型切割法有兩種,第1種為壓延機壓型后手工切割,第2種為壓延機壓型后連續切割(國內常用方法)。

(1)手工切割。對于手工切割成型,橡膠大底樣板長度比楦底樣板長度小1.5~2.0 mm;前部特征部位寬度比楦底樣板相應部位寬度大1.5~2.5 mm,后部特征部位寬度比楦底樣相應部位寬度大2.0~3.5 mm。

(2)連續切割。對于連續切割成型,橡膠大底樣板長度比楦底樣板長度小1.5~3.0 mm(本次設計取2.0 mm),各特征部位寬度比楦底樣板相應部位寬度大1.5~3.0 mm,且由前至后放大量依次增大,其中90.0%腳長部位(拇指外突點)寬度兩邊各放寬1.5~2.5 mm(本設計取2.0 mm),72.5%腳長部位(第1跖趾關節)寬度兩邊各放寬3.0~4.0 mm(本設計取4.0 mm),63.5%腳長部位(第5跖趾關節)寬度兩邊各放寬3.0~4.0 mm(本設計取4.0 mm),41.0%腳長部位(腰窩部位)寬度兩邊各放寬3.0~4.0 mm(本設計取4.0 mm),18.0%腳長部位(踵心部位)寬度兩邊各放寬4.0~5.0 mm(本設計取4.0 mm)。

另外,橡膠大底樣板結構尺寸還與膠料收縮率和生產中膠料停放時間等有關。

2.1.2 厚度

橡膠大底是鞋與地面接觸的部分。借助于圍條漿,橡膠大底與鞋幫和圍條等結合成鞋整體。橡膠大底是鞋的主要組成部件,其性能是鞋質量的決定性因素。

傳統勞動鞋如解放鞋多采用七段式大底,七段式大底用料較少,質量較小,壽命較長,但七段式大底從厚度上來看不夠美觀。高檔鞋一般采用兩段或三段式大底,勞動鞋多采用四段式大底。

本設計橡膠大底采用四段式結構,腳腰部位由于磨損不大,因而其面積可以適當增大,但腳腰部位面積增大會影響鞋外觀。為此,腳腰部位的花紋面積可縮小,兩端花紋可借用相鄰段(后跟部位與屈撓部位)的花紋,即相鄰段花紋分別向腳腰兩端延長,以遮蓋腳腰部位,使鞋顯瘦顯長。

本設計勞動鞋橡膠大底厚度分布如表3和圖3所示。

表3 26號三型耐油耐磨勞動鞋橡膠大底厚度

圖3 26號三型耐油耐磨勞動鞋橡膠大底樣板與厚度圖

2.1.3 花紋

勞動鞋橡膠大底花紋結構十分重要,要保證鞋底有一定的微流功能,能及時排除鞋底與路面接觸處的油漬[3]。

(1)花紋設計要求。①根據各部位受力狀況布局花紋。著力部位適當增加坑紋,以減小有效著力面積,增大抓著力;控制好順紋(耐屈撓性能好,但防滑能力差)與橫紋(防滑性能好,但應力集中,耐屈撓性能差,容易斷裂)的比例。②根據膠料的流動性,花紋成型順著壓延方向。橫紋由于受壓不均勻,對應部位膠料的流動性不好。橫紋的角度要大,溝槽要淺,以防止相應部位出現缺膠現象。模壓硫化模具的花紋溝要相互通連,陽紋底部倒圓,使各部位膠料受壓后相互流動;粗紋的陽紋頂部設透氣孔,以避免存留空氣而造成相應部位缺膠。③花紋結構特別是采用輥筒輥壓的橡膠大底花紋結構與其成型工藝相關。本設計橡膠大底花紋主要為粗花紋,坑紋較寬,大底成型采用底包邊工藝,以免出現底邊凹凸或者邊離口現象。要注意的是,坑紋寬度不超過花底厚度的2倍,否則容易出現大底凹凸;坑紋對底部的夾角較大,以利于輥壓大底時壓力分散至兩邊陽紋底部,避免坑紋中間部位塌下,形成氣泡[4]。

(2)花紋設計原則。①在既有彎曲又有磨損的橡膠大底部位,花紋方向應與大底縱向成30°~45°角,以保證大底既防滑又耐彎曲。②在磨損大而屈撓小的部位,應有較大的有效著地面積,以分散壓力,延長大底穿用壽命。③在彎曲大而磨損小的部位,應適當減小有效著地面積,且陽紋較窄,陰紋較寬,花紋方向與彎曲方向成30°~45°角,以便分散屈撓應力,避免橡膠大底早期折斷。④在磨損大而無彎曲的部位,可采用細花紋,以改善橡膠大底的耐磨性能。⑤在僅有微小伸張彎曲和磨損的部位,可采用細淺的斜紋或小陰菱形紋,以適應橡膠大底成型工藝。⑥花紋結構要適應不同的橡膠大底成型工藝條件和成型方式(壓延成型和模壓成型)。

(3)花紋表現形式主要有兩種。一種花紋具有與大底邊沿平行的周邊,模壓橡膠大底和單獨花紋成型橡膠大底采用這種花紋,且其必須是陽紋,以利于分散大底壓力。另一種花紋無周邊。連續壓延成型大底采用這種花紋,以利于確定切割大底的間隔。

26號三型耐油耐磨勞動鞋橡膠大底的花紋較粗壯(如圖4所示),腳腰部位膠料厚度較大(約3 mm)[5]。

圖4 26號三型耐油耐磨勞動鞋橡膠大底花紋示意

2.2 海綿內底

海綿內底具有良好的緩沖性能,既能改善鞋穿著的舒適性,又能減輕橡膠大底穿用過程中的磨損。海綿內底有輥筒成型沖切和模壓成型兩種。

海綿內底樣板長度比橡膠大底樣板長度小1.5~3.0 mm(本設計取2.0 mm),各特征部位寬度比大底樣板相應部位寬度小1.5~5.0 mm,其中90.0%腳長部位(拇指外突點)寬度兩邊各減窄1.5~2.5 mm(本設計取2.0 mm),72.5%腳長部位(第1跖趾關節)寬度兩邊各減窄3.0~4.0 mm(本設計取4.0 mm),63.5%腳長部位(第5跖趾關節)寬度兩邊各減窄3.0~4.0 mm(本設計取4.0 mm),41.0%腳長部位(腰窩部位)寬度兩邊各減窄3.0~4.0 mm(本設計取4.0 mm),18.0%腳長部位(踵心部位)寬度兩邊各減窄4.0~5.0 mm(本設計取4.0 mm)。

26號三型耐油耐磨勞動鞋海綿內底樣板如圖5所示。

圖5 26號三型耐油耐磨勞動鞋海綿內底樣板圖

2.3 內底布

內底布各部位尺寸設計主要以橡膠大底樣板尺寸為依據,并考慮布的收縮率和縫邊量等因素。與橡膠大底樣板相比,內底布樣板呈短而寬的構形。

為設計方便,內底布控制部位可取18.0%,41.0%,63.5%,72.5%,90.0%腳長對應的部位,再按各部位伸長對寬度的影響而適當加大該部位寬度。

內底布樣板長度比橡膠大底樣板長度大1.5~3.0 mm(本設計取2.0 mm),各特征部位寬度由前至后放寬量依次增大,其中90.0%腳長部位(拇指外突點)寬度兩邊各放寬1.5~2.5 mm(本設計取2.0 mm),72.5%腳長部位(第1跖趾關節)寬度兩邊各放寬3.0~4.0 mm(本設計取4.0 mm),63.5%腳長部位(第5跖趾關節)寬度兩邊各放寬3.0~4.0 mm(本設計取4.0 mm),41.0%腳長部位(腰窩部位)寬度兩邊各放寬3.0~4.0 mm(本設計取4.0 mm),18.0%腳長部位(踵心部位)寬度兩邊各放寬4.0~5.0 mm(本設計取4.0 mm)。

26號三型勞動膠鞋內底布樣板如圖6所示。

圖6 26號三型耐油耐磨勞動膠鞋內底布樣板圖

3 鞋幫

鞋幫是鞋的主要組成部分,是與腳背相配合的部分,鞋幫又稱鞋面。鞋幫設計的方法有粘貼法、平鋪法和平面法,本設計采用平面法。

鞋幫設計必須依據楦型曲面和布伸縮率,并且根據定型鞋楦結構來進行。在鞋幫設計前,測量鞋楦有關部位尺寸,以作為主要設計依據[6]。

3.1 劃線定點

(1)中心線和分中線。在近鞋幫統口處定一點,用帶尺測量這點到腳長44.0%處的楦底兩側邊緣點的距離,取其中點作為中心線的標準點,再與前端點連成中心線。后跟部的分中線由楦底后端點和統口后端點確定。

(2)楦底特征部位點。在楦底樣上按90.0%,78.0%,63.5%,44.0%,18.0%腳長分別取點A,B,C,F,G并做軸線的垂線,使之交于楦底邊的兩側邊緣。

(3)楦背測量點A。將鞋楦放在平臺上,在踵心部位墊上后跟,然后垂直楦底點A以做出楦背測量點A。

(4)鞋幫前端點P和舌根部位點D。在平面上任意劃一直線,并任意取一點作為點A。然后在直線上取點P1,使點P1到點A的長度等于點A到鞋楦前端點的曲線長度。再向外取點P,使P到P1的長度等于縫邊量3.0 mm。然后在直線的另一端取點D,使點D到點P的長度等于前幫長減舌長,D即為舌根部位點。

(5)楦背測量點B,C,D。在上述平面圖上分別量取各部位到點P的長度,然后從鞋楦前端點沿分中線緊貼楦面,標出各楦背測量點B,C,D。

(6)楦頭等分線。以鞋幫點A做軸線的垂線,以楦底點A為圓心,不超過楦邊的任意長為半徑畫弧,分別與鞋幫軸線前段交于點P0,與軸線里懷交于點al,與軸線外懷交于點a2,連接alP0和a2P0,形成三角形,將該三角形的邊alP0和a2P0分別分成3等分,連接點A和各等分點,并延長到楦底邊緣,在平面圖上便成4條射線,即為楦頭等分線[7]。

(7)后幫最高點H。從楦底后端點起,用帶尺沿分中線量取后幫有效高度點H,即為后幫最高點。

3.2 測量

(1)90.0%腳長部位以前的楦頭部位測量。分別用帶尺緊貼楦面量取楦背點A到點A1,A2和各等分點A3,A4,A5,A6的長度。

(2)楦背寬度的測量。用帶尺緊附楦背測量點B,C,D分別到各對應部位的楦底邊緣點B1和B2,Cl和C2,D1和D2的長度。

(3)上斜長和下斜長的測量。用尺對準鞋楦前端點,緊附楦背分別測量前端點到后幫最高點H的最小曲線長度和前端點到后端點K的最小曲線長度,兩者分別為上斜長和下斜長。

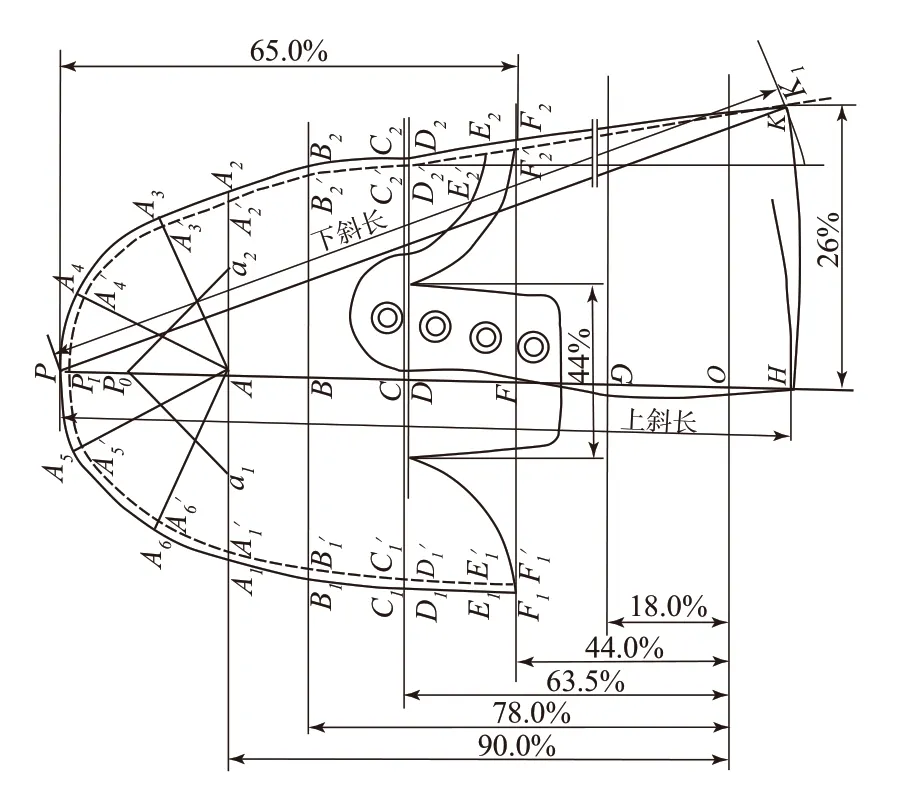

根據上述測量,得到26號三型耐油耐磨勞動鞋鞋楦(鞋幫)尺寸(如表4所示)和鞋幫樣板圖(如圖7所示)。

表4 鞋楦(鞋幫)尺寸

圖7 26號三型耐油耐磨勞動鞋鞋幫樣板圖

4 結語

本設計26號三型耐油耐磨勞動鞋結構合理,耐油性能、耐磨性能和防滑性能均滿足市場要求,企業投產后的產品外觀質量缺陷率基本為零,退賠率極低,用戶滿意度極高,創造了良好的經濟效益。