耐230 °C過熱水橡膠軟管內層膠性能的研究

陳笑微,鄒 宇,陳 彬

(沈陽橡膠研究設計院有限公司,遼寧 沈陽 110021)

耐230 ℃過熱水橡膠軟管的性能關鍵在于內層膠性能。內層膠除了具有良好的耐過熱水性能外,還需具有較小的應力松弛和壓縮永久變形,以滿足金屬接頭的密封性能。

四丙氟橡膠是四氟乙烯和丙烯在水、乳化劑和引發劑等存在下,在高壓反應釜中交替共聚而成的聚合物。其中,高度規整、交替排列的兩種單體的相對分子質量比約為55/45。四丙氟橡膠的分子式為

四氟乙烯單體賦予了四丙氟橡膠良好的熱穩定性和化學穩定性,其分子鏈上的側基—CH3提供了分子鏈間產生交聯點的位置[1]。四丙氟橡膠耐無機酸、堿、各類漂白劑、過熱水和蒸汽,尤其是耐混有酸、堿等化學物質的蒸汽和磷酸酯類液壓油等性能較好[2]。日本旭硝子公司開發的Aflas?系列四丙氟橡膠物理性能和耐熱性能優異,在200 ℃下可以長時間使用物理性能不會降低,在230 ℃下可使用2~3個月,在260 ℃下可連續使用10~30 d,在300 ℃左右的高溫下也可短時間使用[3-5]。

Aflas?系列四丙氟橡膠的國產化產品為TP-2牌號四丙氟橡膠,其性能相當于Aflas?150四丙氟橡膠,且價格低廉。

本工作選用牌號TP-2四丙氟橡膠作為耐230℃過熱水橡膠軟管內層膠的主體材料,研究硫化劑過氧化二異丙苯(DCP)、助交聯劑三烯丙基異氰脲酸酯(TAIC)和噴霧炭黑用量等對耐230 ℃過熱水橡膠軟管四丙氟橡膠內層膠物理性能和耐過熱水性能的影響。

1 實驗

1.1 主要原材料

四丙氟橡膠,牌號TP-2,上海三愛富新材料股份有限公司產品;噴霧炭黑,阜新龍達化工有限公司產品;DCP,阿克蘇諾貝爾化學品(寧波)有限公司產品;TAIC,大連輕化工研究所有限公司產品;硬脂酸鋅,內蒙古浩海化工有限責任公司產品。

1.2 基本配方

四丙氟橡膠 100,噴霧炭黑 30,DCP 2,TAIC 5,硬脂酸鋅 1。

1.3 主要設備和儀器

JYT-5型架盤藥物天平,上海醫用激光儀器廠產品;XK160×320型開煉機,廣東省湛江機械廠產品;600 mm×600 mm框式平板硫化機,天津市化工機械廠產品;XHS型硬度計,營口市材料試驗機有限公司產品;600 mm×500 mm×750 mm電熱鼓風烘箱,公私合營聯研電工儀器廠產品;XLD-A型電子式橡膠拉力機,長春市第二試驗機有限責任公司產品。

1.4 試樣制備

膠料混煉在開煉機上進行,輥溫約為40 ℃。一段硫化條件為150 ℃×40 min,二段硫化在電熱鼓風烘箱中進行,從室溫升溫至150 ℃保溫60 min,再在150~200 ℃下保溫60 min,然后在200℃下保溫4 h。試片規格為100 mm×150 mm×2 mm,150 mm×200 mm×2 mm,將試片裁成啞鈴形試樣,然后進行物理性能測試。

1.5 性能測試

按GB/T 531.1—2008《硫化橡膠或熱塑性橡膠 壓入硬度試驗方法 第1部分:邵氏硬度計法(邵爾硬度)》測試邵爾A型硬度,按GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》測試拉伸性能,按ISO 188:2011《硫化橡膠或熱塑性橡膠加速老化和耐熱試驗》將試片浸入230 ℃釜內過熱水中進行48 h老化后測試物理性能。

2 結果與討論

2.1 硫化體系

由于四丙氟橡膠具有高度規則性交替結構,大分子中氟原子對氫原子具有屏蔽作用,因而化學穩定性高、硫化困難,即使采用強過氧化物也只能實現部分交聯。

從反應過程可以看出,過氧化物形成自由基后攻擊四丙氟橡膠大分子中的叔碳原子,脫出氫原子,形成聚合物自由基,兩個聚合物自由基通過C—C鍵交聯。但叔碳原子不穩定,因而斷鏈反應同時存在,因此交聯密度不高。為提高過氧化物的硫化程度,必須使用助交聯劑—乙烯基或烯丙基化合物,使聚合物自由基之間借助于助交聯劑形成交聯鍵,從而提高交聯密度。

據文獻[4]介紹,1,4-雙(特丁基過氧)對二異丙苯/TAIC和DCP/TAIC并用對膠料交聯效果良好,本工作選用DCP/TAIC并用體系作為四丙氟橡膠的硫化體系。

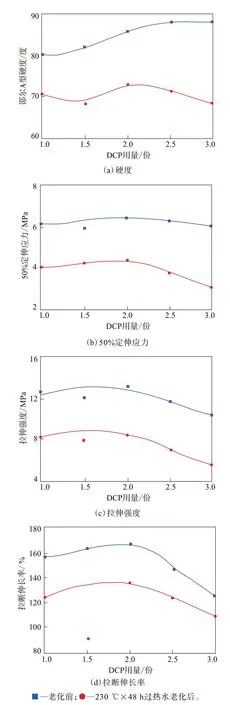

在固定TAIC用量下,考察DCP用量對四丙氟橡膠硫化膠性能的影響,見圖1(試驗配方除TAIC為5份、DCP為變量外,其余同基本配方)。從圖1可以看出:隨著DCP用量增大,硫化膠的硬度、50%定伸應力、拉伸強度和拉斷伸長率均先提高,說明交聯密度增大;當DCP用量超過2份時,硫化膠的硬度繼續增大,50%定伸應力、拉伸強度和拉斷伸長率降低,說明硫化膠的交聯密度增大,結構發生變化。經230 ℃×48 h過熱水老化后,當DCP用量大于2份時,硫化膠的拉伸強度明顯降低,由此可見當DCP用量為2份時,硫化膠的耐過熱水性能最佳。

圖1 DCP用量對四丙氟橡膠硫化膠性能的影響

在固定DCP用量下,考察TAIC用量對四丙氟橡膠硫化膠性能的影響,見圖2(試驗配方除DCP為2份、TAIC為變量外,其余同基本配方)。從圖2可以看出,隨著TAIC用量增大,硫化膠的硬度、50%定伸應力和拉伸強度均先提高后略降低,TAIC用量為5份時硫化膠的物理性能最佳。經230℃×48 h過熱水老化后,硫化膠的50%定伸應力隨著TAIC用量增大而降低,TAIC用量在5份時硫化膠的耐過熱水性能較好。

圖2 TAIC用量對四丙氟橡膠硫化膠性能的影響

2.2 補強劑

無補強劑的四丙氟橡膠硫化膠邵爾A型硬度約為60度,不能滿足使用要求,必須使用補強劑來提高硫化膠性能,同時還需要尋找合適的非補強填料來降低膠料成本和改善工藝性能。

選擇補強劑的依據是綜合考慮膠種的物理性能和耐介質性能,炭黑對橡膠的補強性能取決于炭黑的性質,如粒徑大小、聚集體形態以及粒子表面化學性質等。炭黑粒徑越小,即比表面積越大,則補強性能越好,但在膠料中的分散也越困難,這就為炭黑膠料的加工帶來一定影響。另外,炭黑比表面積越大,吸水量也大,這對耐過熱水膠管的內層膠性能是非常不利的。

在高耐磨炭黑、快壓出炭黑、半補強炭黑和噴霧炭黑等填料中,噴霧炭黑粒徑較大,比表面積較小,吸水性也較低,綜合考慮,選擇噴霧炭黑為補強劑較合適。

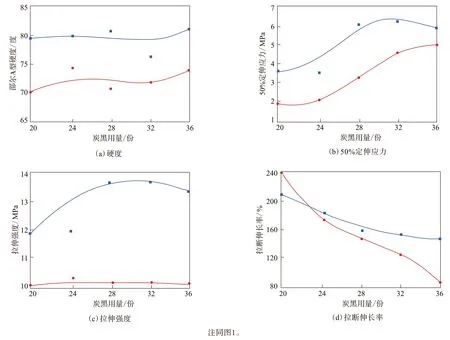

噴霧炭黑用量對四丙氟橡膠硫化膠性能的影響見圖3(試驗配方除噴霧炭黑為變量外,其余同基本配方)。從圖3可以看出,隨著噴霧炭黑用量增大,硫化膠的硬度和50%定伸應力提高,拉伸強度先提高,當炭黑用量為30份時,拉伸強度達到最大,說明噴霧炭黑在30份時達到最佳補強效果。經230 ℃×48 h過熱水老化后,隨著噴霧炭黑用量增大,硫化膠的硬度和拉伸強度變化很小,說明膠料的耐過熱水性能趨于穩定。

圖3 炭黑用量對四丙氟橡膠硫化膠性能的影響

總的來看,噴霧炭黑適合用作四丙氟橡膠的補強劑,其用量為30份時補強效果最好。

2.3 三氧化二銻

硫酸鋇、二氧化鈦和三氧化二銻都可以與炭黑并用作為填充劑,且三氧化二銻可以改進四丙氟橡膠的耐水蒸氣性能,但能否提高四丙氟橡膠的耐過熱水性能,還需進一步試驗。

試驗表明,隨著三氧化二銻用量增大,硫化膠的硬度和拉伸強度略有提高,拉斷伸長率降低。經230 ℃×48 h過熱水老化后,三氧化二銻用量增大對硫化膠的硬度和拉伸強度影響很小。說明三氧化二銻對膠料無補強作用,只能作為填料來降低膠料成本。但過熱水老化后硫化膠的質量變化率和體積變化率都隨三氧化二銻用量增大而減小。

2.4 潤滑劑

四丙氟橡膠的工藝性能良好,采用潤滑劑可以改善其膠料壓延工藝性能和模壓硫化的離模性能。四丙氟橡膠硫化膠的抗撕裂性能差,在高溫時硫化膠與鍍鉻模腔表面粘附很緊,所以硫化啟模時容易撕裂。

加入潤滑劑便于膠料擠出,可使硫化膠表面保持光滑,從而提高硫化膠的致密性和模壓硫化時離模性能。對硬脂酸的鋅、鈉、鉛、錫等鹽類和甲基硅油進行的對比試驗表明,硬脂酸鋅作潤滑劑且用量在1~2份時對硫化膠的性能影響較小。

3 結語

(1)DCP與TAIC并用比為2/5的硫化體系對耐230 ℃過熱水橡膠軟管四丙氟橡膠內層膠交聯效果較理想,經230 ℃×48 h過熱水老化后硫化膠的性能保持良好。

(2)噴霧炭黑用量為30份時補強性能最佳,硫化膠的耐過熱水性能較好。

(3)三氧化二銻無補強作用,但可以降低膠料成本并改善耐過熱水性能。

(4)添加1~2份硬脂酸鋅作潤滑劑硫化膠的性能影響較小。