鍋爐受熱面風險評估與信息化管理的研究

趙曉鵬,趙飛,倪永中

(1.寧夏京能寧東發電有限責任公司,銀川 750400; 2.華北電力大學,北京 102206)

0 引言

近年來,隨著大容量機組的連續投入運行,鍋爐實際運行參數的安全余量越來越小,鍋爐受熱面管道的安全性問題愈發突出。摻燒、新型鋼焊接、氧化和調峰運行等問題成為制約鍋爐受熱面管道安全運行的主要因素。據統計,國內機組由于鍋爐四管泄漏引起的停運時間占機組非計劃停運時間的40%左右,占鍋爐設備非計劃停運時間的70%[1]。如何通過合理的防磨防爆管理和設備的健康狀況評估,降低設備的非計劃停運已成為各個電廠的重要工作。目前,傳統的"四管"檢修完全是一種計劃檢修模式,高溫管道是否需要更換完全依靠人工檢查,基本不考慮受熱面管道的長期運行歷史。這種檢查方式效率較低,而且容易發生過檢和缺檢。如何建立基于長期設備運行歷史數據的狀態評估和實現計劃檢修向狀態檢修轉變的問題,已得到了各個電廠的重視。

本文通過分析現有檢修管理的不足之處,對電廠長期檢修數據建立管理檔案,實現檢修信息的數字化管理,并形成設備健康度的分析報告,使防磨防爆工作能夠做到有的放矢。在此基礎上,對受熱面管道的運行參數進行實時采集與檢測,動態檢測管道運行狀況,實現在線監測與離線分析相結合的防磨防爆管理。最后,針對鍋爐結構復雜,防磨防爆工作中缺陷位置無法直觀描述和定位的問題,提出了基于瀏覽器/服務器(B/S)架構的鍋爐防磨防爆的三維可視化管理手段,提升了管理工作的信息化和數字化水平[2-3]。

1 系統框架設計

從功能設計上,系統的數據來源包括兩個方面,一是通過接口機與電廠實時數據庫進行通訊,實時采集所需要的數據,如管道壁溫、蒸汽的壓力與溫度、負荷等數據;二是每次檢測的離線數據,如缺陷數據、無損和有損檢測數據等。在此基礎上,系統對設備的運行狀況進行動態的分析,并把分析結果通過網頁的方式展現給用戶。系統的網絡結構如圖1所示。

從數據采集到最終用戶的使用,整個系統分為3個層次,分別為:

(1)數據業務層。該層主要實現原始數據的采集,采集過程分為在線和離線采集,在線采集程序以30 s間隔向實時數據庫(PI、EDNA等)請求數據。離線采集采用人工錄入的方式,主要包括缺陷記錄、割管記錄和金相記錄等。

(2)基礎應用層。該層在數據業務層基礎上實現基本的統計、查詢和報警功能。同時生成統計,如超溫報表、缺陷報表等;同時可實現信息的在線推送,通過短信發送給相關人員。

(3)高級層。該層主要包括超溫分析、缺陷分析、氧化皮分析、運行指標考核和三維管理模塊。

2 系統主要功能

2.1 三維可視化管理

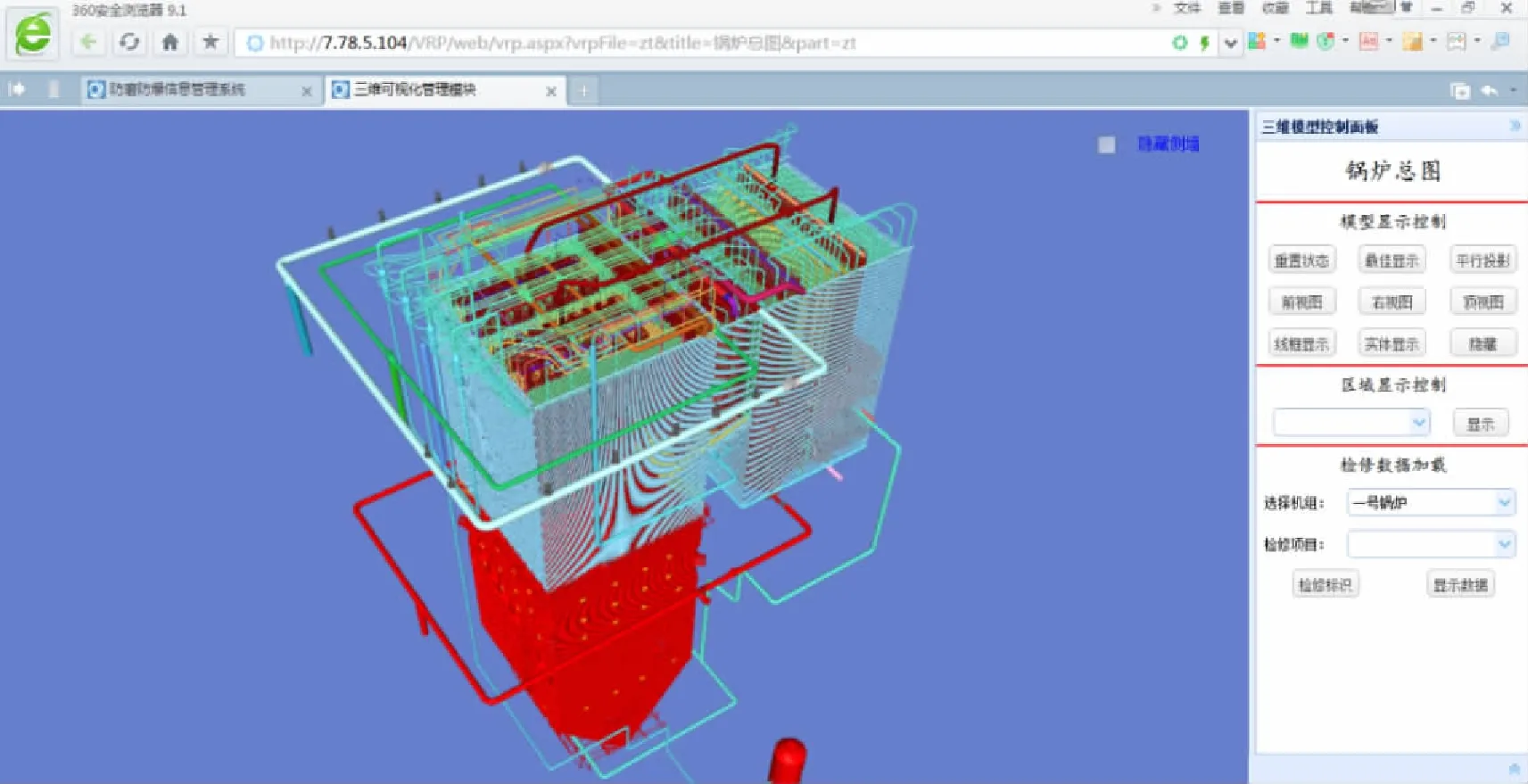

采用可視化的操作界面,按設備的實際位置和比例在三維建模軟件內創建相關的三維數字模型庫,建立與數據庫相關聯的三維數字模型,模型范圍包括爐內受熱面管道、爐外聯絡管、聯箱、焊縫。把3dmax模型導入到商用虛擬現實軟件,通過特定的編碼技術實現模型與數據庫的連接,最終實現B/S三維可視化模式,如圖2所示。系統基本功能主要包括以下3個方面。

圖1 系統拓撲結構

圖2 鍋爐三維全貌

(1)設備瀏覽與定位。在三維視角中以任意角度觀察部件,可實現基本的縮放和漫游功能。輸入部件編碼或中文名稱,可自動定位部件到視角。

(2)設備信息關聯。在數據層上獲得的數據被唯一關聯到設備編碼,三維實體模型在建模階段也被賦予編碼,以編碼為紐帶,可以通過在三維模型中點擊模型查詢到設備的相關信息,包括設備尺寸、材質、實時數據、歷史檢測數據。

(3)高風險部位提醒。通過在應用層的數據分析,可自動識別高風險部位,在三維模型中可以用特定的顏色來顯示。可在三維圖上顯示缺陷、風險程度在不同部位的分布。

2.2 超溫計算與分析

大型鍋爐受熱面爆管是造成機組非計劃停機的重要因素之一,大多爆管都是由于超溫運行引起,準確把握受熱面溫分布情況,對鍋爐的安全運行具有重要意義[4]。由于目前還沒有測量爐內管壁溫度的技術,鍋爐的壁溫測點大多安裝在溫度較低的爐頂大包內。爐內的溫度分布情況只能依靠熱力計算的方法近似得到。本文根據原蘇聯1973年鍋爐機組熱力計算標準方法計算爐內溫度。壁溫計算中引用的管圈進口蒸汽溫度、進口煙氣溫度等熱力計算數據均取自以上熱力計算結果。管組中任一個管段i的焓增計算如下[5-6]:

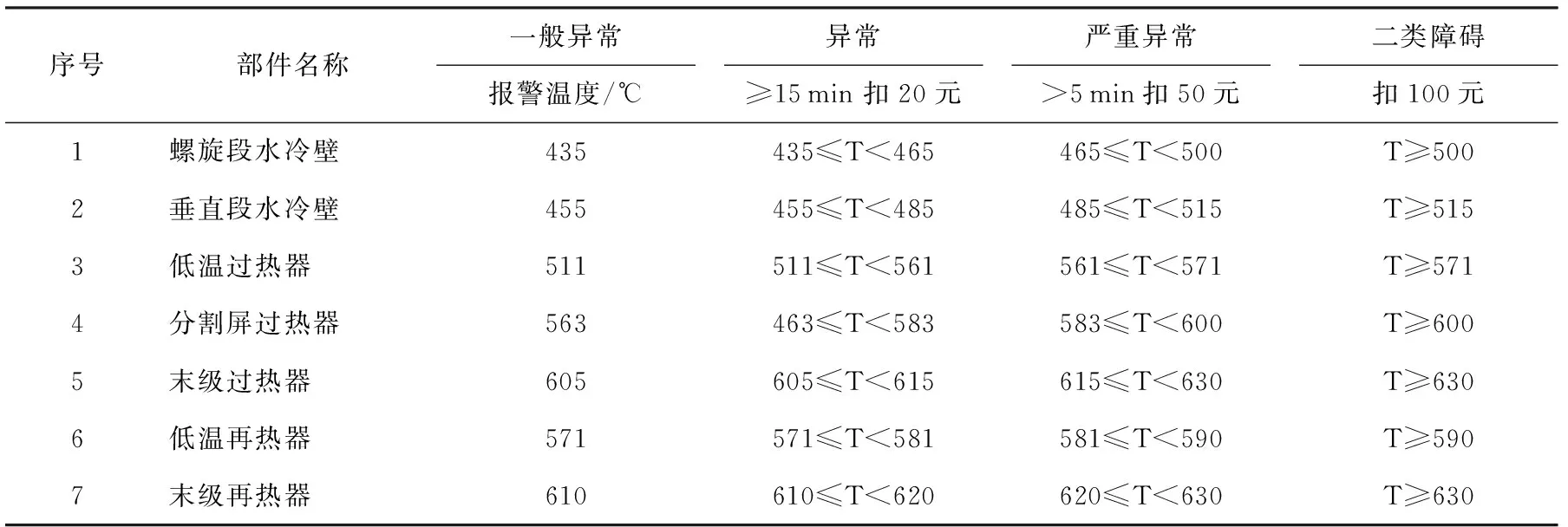

表1 超溫類型與等級分類

注:T表示壁溫。

式中:Kl,Kh分別為寬度和高度的吸熱偏差系數;Di為蒸汽流量,kg/h;E0為計算管段的面積折算系數;d,li分別為計算管段的管徑和長度,m;qf,pi為屏前、屏后、屏中、屏下煙室的輻射熱負荷及輻射偏差系數;qp,qd,ζ1i,ζ2i為屏間煙氣輻射和對流熱負荷及其輻射偏差系數。計算點的壁溫(℃)計算如下:

式中:J、β分別為熱均勻系數、管徑比;α2為管內蒸汽對管壁的放熱系數,W/(m2·K);t為計算點管內工質的溫度,℃;qmax為管子外壁沿周界最高熱負荷,kW/m2;t為計算點管內工質的溫度,℃;δ、λ為管壁厚度和金屬導熱系數,kW/(m2·K)。

在壁溫計算的基礎上,可對運行情況進行考核,在分布式控制系統(DCS)中,根據不同的材質從低到高設置3個超溫限值,表示超溫情況從一般到嚴重。同時針對設備的評估特征,對在不同超溫區間內的持續時間進行統計,按照超溫程度分別設置一般異常、異常、嚴重異常、二類障礙,每類障礙按照超溫幅度和時長扣除當值對應數額獎金,見表1。

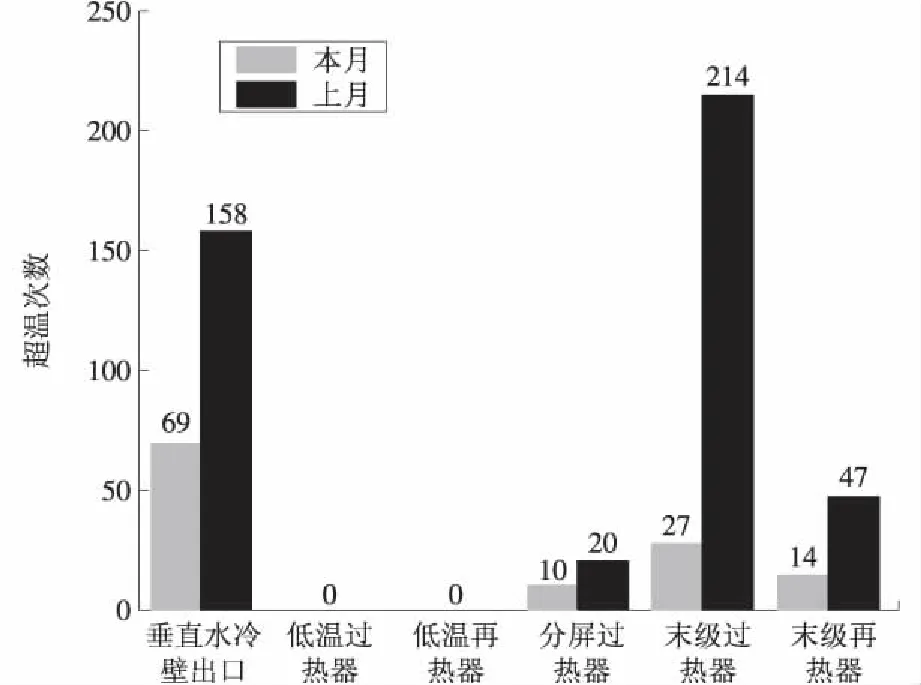

系統實時捕捉超溫信息,并實時對超溫信息進行評價和考核,實現按值統計超溫的精細化管理,督促運行人員實施調整運行策略,降低超溫頻次。單純的統計與考核,不利于對超溫問題的深層次分析。為了直觀地對不同受熱面的超溫情況進行對比,選取受熱面的超溫點數、超溫次數和超溫總時長3個指標作為分析對象,同時進行機組的環向比較(本月和上月)和橫向(同類型機組)比較,如圖3所示。通過比較可以分析機組各個受熱面產生差異的原因,進行有針對性的調整,降低超溫頻次,達到提高機組的運行可靠性的目的。

圖3 超溫次數統計

2.3 受熱面風險分析

對鍋爐受熱面管進行風險評估,就是考慮鍋爐受熱面管在運行過程中氧化、腐蝕、減薄以及組織性能變化的不確定性[7-8],對其存在的失效風險概率進行分析,評價鍋爐受熱面的安全狀況,為安全運行、合理檢修提供理論依據和科學指導。

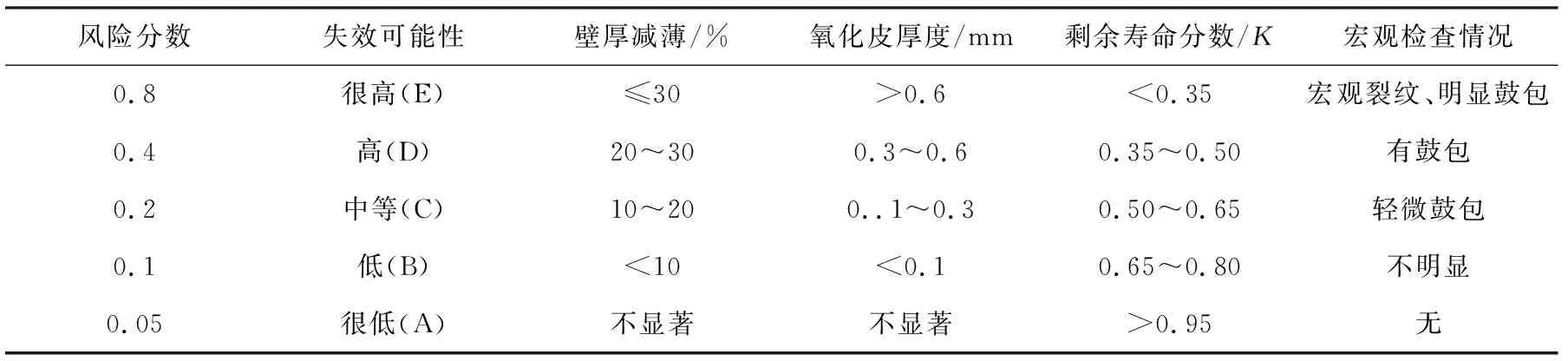

本文中從宏觀變形、壁厚減薄、氧化情況和超溫情況等幾個方面對失效風險性進行評價,見表2。以減薄風險為例,應用表2的數值,可定量的得到各個管道的風險等級。對于表2中蠕變剩余壽命的計算,文獻[9]認為,在超溫情況下的當量蠕變壽命tf可用實驗溫度下的蠕變壽命來表示:

tf=t0e1/T0-1/T。

定義剩余壽命分數為:

K=(tf-t0)/t0。

表2 鍋爐受熱面風險概率分級

通過每個超溫記錄的時長計算當量壽命損耗,累加后代入上式即可得到剩余壽命分數。根據剩余壽命分數的大小可以進一步定量確定鍋爐受熱面的風險等級,以字母A-E表示。

3 結束語

本文中開發的B/S三維可視化平臺,可實現鍋爐部件三維結構和數據的融合。以此為載體,可實現鍋爐長期運行和檢修數據的數字化管理。在數字化管理的基礎上,利用歷史數據對鍋爐受熱面進行風險性評價,實現鍋爐防磨防爆的精細化管理,降低鍋爐爆管概率。提出鍋爐超溫的分級管理思想,在風險性評價中融入實時運行壁溫檢測和計算數據,對鍋爐的運行和檢修具有一定的指導作用,可有效降低檢修人力和物力的投入,提升鍋爐的運行可靠性。