基于生產中易發問題的多工位模具設計優化

文/杜亮,高宇震,張應生,秦亞浩·長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心

多工位模具以自動化程度高、生產效率大大高于普通沖壓模具而受到各大汽車生產廠家的青睞,得以在汽車沖壓件生產中大量應用。但由于多工位模具的生產頻次高、結構更緊湊,造成在生產過程中經常發生制件托起、抓取困難,模具使用、操作不便等問題。這些問題如果能夠在模具設計時提前進行規避,將給后期的調試生產工作帶來很大的便利。

多工位模具設計的主要參數

由于多工位模具的普及使用,設計者已對模具有了一定的了解,這里不再贅述多工位模具的工作原理,只對本文涉及到的幾個主要參數進行介紹。

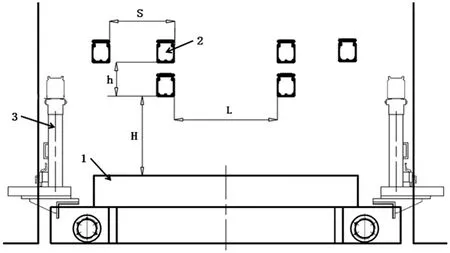

橫梁間距

橫梁的作用是將工件由一個工位傳遞至下一工位。多工位機床兩條橫梁的間距通常是在一定數值范圍內無級可調的(圖1中的L)。生產時如橫梁間距過小,橫梁與模具發生干涉的風險會增高。如橫梁間距過大,橫梁上安裝的抓手會過長,導致制件顫動,影響抓件穩定性及效率。因此模具使用廠家一般會設置一個橫梁間距的最大值、最小值,模具設計時需結合此數值確定模具尺寸。

送料高度

送料高度即為機床工作臺的上表面至工件最高點的距離。由于多工位機床使用同一橫梁送件,因此要求各工位模具的送料高度一致。設計時需注意,如下模帶有托件裝置,送料高度需包括托件裝置。同時,為便于模具裝卸,通常多套模具會設置在同一墊板上,設計模具時需保證下模厚度+墊板厚度滿足送料高度一致的要求。

圖1 多工位機床

閉合高度

閉合高度是指模具合模到底后的高度。多工位機床是多套模具在同一工作臺上安裝生產,因此需要模具的閉合高度保持一致。由于模具調試完成后閉合高度往往與設計數值存在差異,通常做法為在上模設置5mm的調整量,調試完成后將模具同時加工為等高度。

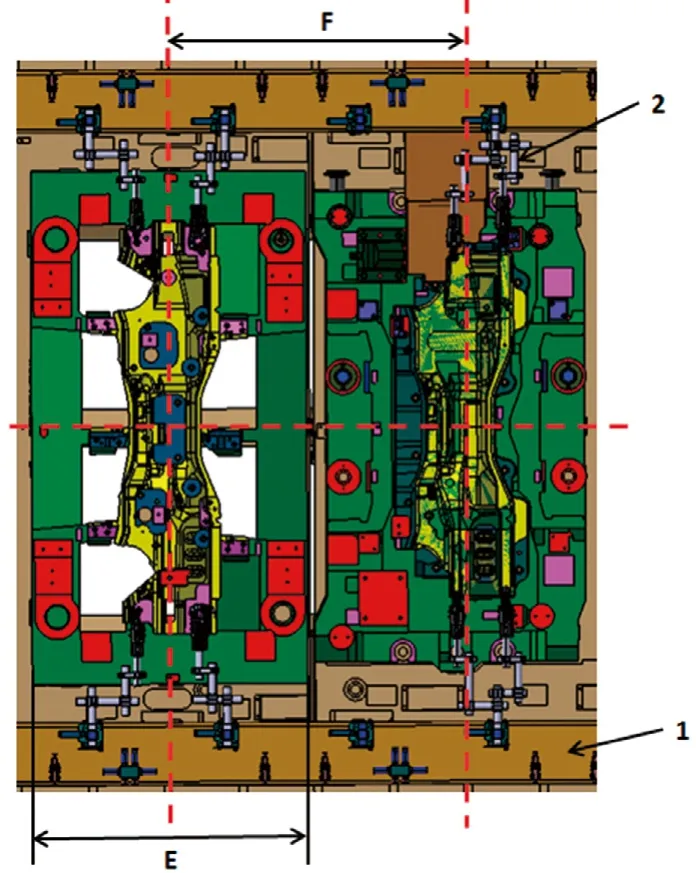

傳送行程

傳送行程是指制件從前序送到后工序橫梁行走的距離(圖2中F的長度),即相鄰兩工位的中心間距,也叫步距。多工位機床根據行程的不同通常分為5、6、7工位,工位的確定要綜合考慮生產效率及線體節拍的一致性。傳送行程約束了模具的最大寬度尺寸。

圖2 多工位模具

結合實例優化設計

結合在多工位模具生產中易發的典型問題(多數為對多工位模具的特性考慮不周),有助于了解多工位模具的特性,對模具的結構設計會有很好的幫助。

問題一

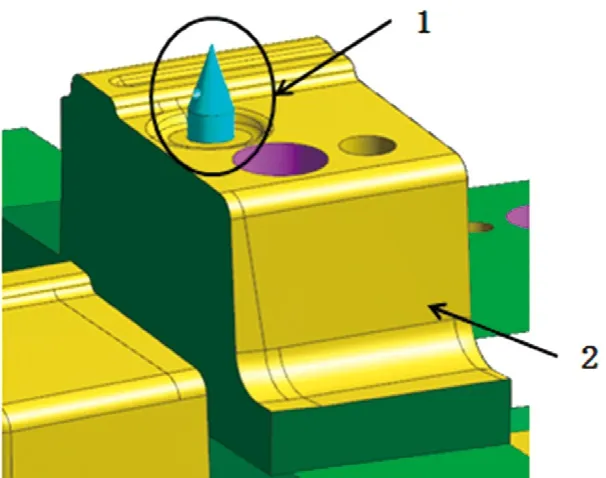

圖3 多工位拉深模

多工位拉深模具(圖3)的托起裝置使用氣缸為力源,模具設計時將兩個氣缸設計為串聯形式,實際生產中托起裝置不同步,抓手無法抓取制件。

原因分析:普通沖壓模具如果使用氣路系統,多采用由一個進氣閥門控制的串聯氣路系統,而串聯氣路由于氣缸距離進氣閥門的遠近不同,會造成頂起不同步的問題發生,這個問題對普通沖壓模具無影響,但多工位模具多使用夾鉗或托鏟取送件,且生產效率遠高于普通沖壓模具,因此制件頂起不同步會造成抓手抓件困難,影響生產效率。

解決方法:將兩個氣缸改為并聯方式,每個氣缸由單獨氣路控制,通過調整進氣量使兩個氣缸保證頂起的同步。

總結:圖紙設計及標準件備料時,保證氣路中每個氣缸的進氣量是單獨可調的,可以在氣路系統中使用帶調節閥的分氣塊組件以達到單獨調整的目的。

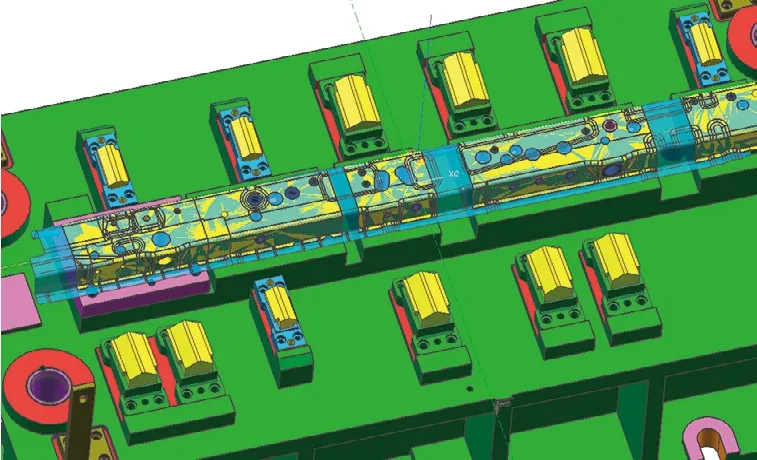

問題二

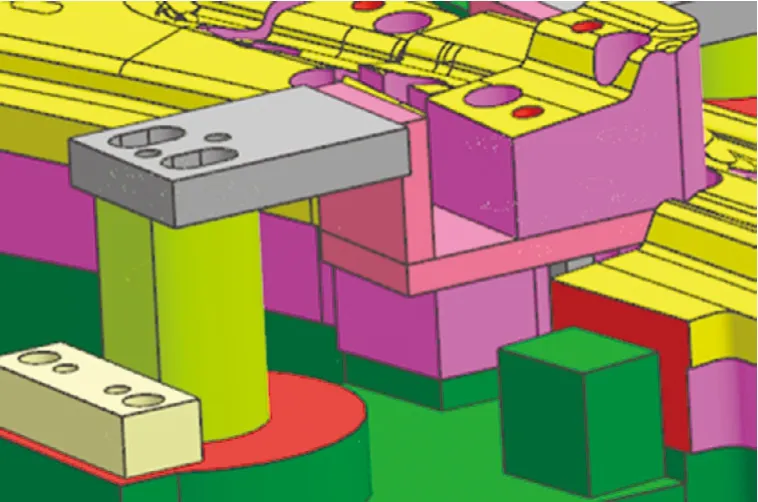

某梁類件(圖4),靠型面定位,生產中制件竄動,造成沖孔精度超差。

圖4 梁類件

原因分析:從數模上分析,制件棱線清晰,產品特征明顯,長度方向可以符型定位。但實際生產中制件是由抓手放置在托起塊上,托起塊型面造型較少,不足以對制件進行準確定位。當托起塊落下制件覆蓋在凸模上時,左右方向竄動約2mm,影響沖孔精度。

解決方法:在托起塊位置增加一處定位銷(圖5),防止制件在左右方向上竄動,確保沖孔精度。

圖5 安裝有定位銷的托起塊

總結:多工位梁類件設計時,制件最先與托料塊接觸,需考慮此時的定位情況,不能僅依據制件整體形狀確定定位形式。

問題三

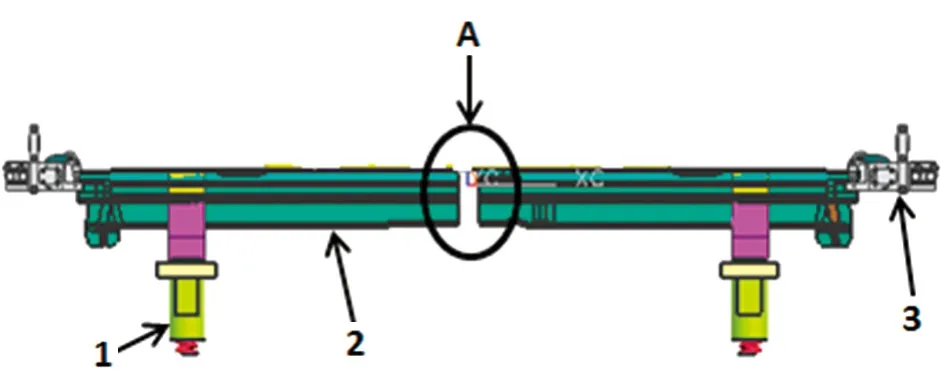

舉升器單側托起時,生產過程中顫抖嚴重,影響抓手取件(圖6)。

圖6 單側托起形式的舉升器組件

原因分析:舉升器設計為單側托起形式,由于符型塊自身重量及上模壓料銷的壓力,傳遞至符型塊處產生較大的力矩,從而導致符型塊發生輕微彈性變形。壓料銷脫離符型塊后,符型塊恢復原狀后發生顫動,當壓件頻率較快時,符型塊顫動程度加大,影響制件的抓取。

解決方法:將相鄰的舉升器根部相連(圖7),增加托料裝置的穩定性,減小托料架的變形,消除符型塊顫動現象。

圖7 單側舉升器連接加固

總結:單側托起形式的舉升器由于受力不平衡,易發生卡滯、顫動等問題,在多工位模具設計中應盡量避免使用此類結構。

問題四

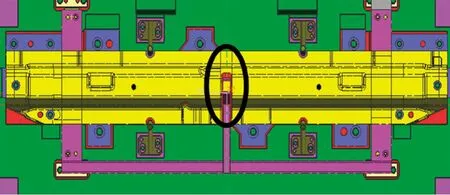

制件托起后中間塌陷,影響自動化生產(圖8)。

原因分析:托料裝置位置設計不合理。雖然考慮了托料裝置位置與整個制件的平衡關系但沒有考慮制件中間部位連接較少,強度不足的問題。

圖8 中間分切的制件

解決方法:將兩側的托料裝置連接起來,在中間位置增加一處符型塊,保證舉升的同步性(圖9)。

圖9 合理布置托起塊位置

總結:做結構設計時,要結合本工序的工作內容,設計托起塊的位置,同時工藝設計布置工序內容時,也應考慮多工位制件傳送方式的特殊性。

問題五

一模兩件模具(圖10),制件分切后由于單個制件僅靠一端的抓手取件,導致制件無法順利抓取。

圖10 制件中間分切工序

原因分析:制件在本工序分切后一分為二,制件傳遞依然靠一端的抓手抓取,由于制件本身自重較大,制件重心與抓手距離較遠,抓手的加持力無法滿足,當生產效率較快時,發生取件困難的問題。

解決方法:加大下模抓手讓位和橫梁夾緊行程,達到減小抓手夾緊力作用點與制件重心間距的目的,同時在抓手上增設夾持點,加大抓手的夾持力(圖11)。

圖11 增加抓手夾持力

總結:此問題與上一問題原理類似,當制件長度較長時,工藝設計者應考慮是否能夠避免分切工步,如不能避免,應與結構設計者溝通,提前做好隱患識別,避免后期影響模具生產。

結束語

多工位模具的優勢相對明顯,但也有許多普通沖壓模具上不具備的特殊問題,這些問題往往在模具試生產初期暴露出來,影響模具生產節拍的提升。只有將這些問題在模具設計時期進行有效的規避,才能減少模具試生產時期的工作量,保證生產效率,發揮多工位模具生產效率高的優勢。