利用電解水替代SO2改進玉米淀粉生產浸泡新工藝研究

烏云達來 郝建雄 劉海杰

(呼和浩特民族學院環境工程系1,呼和浩特 010051) (河北科技大學生物科學與工程學院2,石家莊 050018) (中國農業大學食品科學與營養工程學院3,北京 100083)

玉米是我國主要糧食作物產物之一,其淀粉質量分數達到70%左右。玉米淀粉廣泛應用于食品、制藥、造紙、紡織、化工、化妝品及能源工業。目前玉米淀粉的加工工藝主要有干法及濕法兩種工藝,但由于干法加工所得的淀粉純度較低,因此濕法加工工藝是生產玉米淀粉的主要工藝[1]。

浸泡過程是玉米濕法生產加工工藝中的關鍵環節,目前的浸泡工藝是把玉米籽浸泡在含有0.2%~0.3%的SO2的水溶液中,在48~55 ℃下保持40~70 h,達到軟化玉米顆粒,降低其機械強度的目的[2]。SO2的作用有兩個,一是防止腐敗微生物的生長;二是亞硫酸離子作用于二硫鍵,把蛋白質從淀粉顆粒里分離出來,從而減少蛋白質的分子質量,增加蛋白質的溶解度。浸泡過程便于將淀粉從蛋白質的基質里釋放出來從而增加淀粉的收率。然而,使用SO2的安全問題應得到重視,SO2會對人類的健康造成嚴重影響,當吸入或攝入過量的SO2后,會對血液產生明顯的毒副作用,并且對肺、肝臟及免疫系統都有一定程度的傷害[3]。針對SO2作業工人的流行病的研究表明,長期接觸低濃度二氧化硫可能引起慢性損害, 比如慢性鼻炎、咽炎、氣管炎、支氣管炎、肺氣腫、肺間質纖維化等病理改變[4]。因此能找到代替SO2的環保、安全的玉米濕法工藝顯得非常重要。

許多研究已經開發和改進SO2浸泡玉米的傳統濕法生產淀粉的工藝。Singh等[5]在浸泡液中加入了乳酸,結果不僅淀粉產量增加,而且浸泡時間也可縮短,但是使用乳酸僅可以使玉米的種皮和胚乳的軟化速度加快,更有利于SO2吸收,但不能代替SO2。任海松等[6]加入酶對玉米濕磨過程的影響進行了報道,結果表明,此法可消除SO2的加入量,且淀粉的收率和質量與常規方法差異不大,但是酶法加工的成本偏高,因而將酶進行回收利用有待進一步研究。Ruan等[7]研究使用臭氧來代替SO2的玉米浸泡的可行性,并證明了臭氧輔助浸泡處理的淀粉收率高于常規的SO2浸泡法。這些方法在實踐中操作復雜,成本高,也對環境有一定的負面影響。因此,研究一種適合于工業化應用的環保、安全、經濟的新方法來代替SO2浸泡的常規方法意義重大。

電解水(Electrolyzed water,EW)是在電解槽內電解氯化鈉溶液而獲得。強酸性電解水(Acidic electrolyzed water,AcEW)產生于電解槽的陽極端,具有低pH、高氧化還原電位、含有次氯酸的特性。堿性電解水(Alkaline electrolyzed water,AlEW)產生于電解槽的陰極端,高pH、低氧化還原電位。酸性電解水具有廣譜的殺菌性能,在水果蔬菜以及食品加工設備中的一些食源性致病菌包括沙門氏菌、單增李斯特菌、副溶血性弧菌和大腸桿菌表現出強烈的殺菌活性[8-9]。酸性電解水的廣譜的殺菌機理歸功于其pH、氧化還原電位和有效氯,其中有效氯是主要因素[10]。電解水的制備簡單,成本低,對環境友好,無二次污染,并且酸性電解水的高氧化性和殺菌性能以及堿性電解水的堿性特性,具備了代替常規玉米濕法工藝中的SO2的條件。

本實驗利用電解水浸泡玉米籽粒的方法代替傳統的SO2溶液浸泡方法,并與傳統方法(0.2%SO2、浸泡48 h)進行了比較研究。

1 材料與方法

1.1 材料

實驗用玉米購自中國農業大學國家玉米改良中心,黃色的馬齒形玉米,中農大4號,含水量≈14%,將玉米按每100 g的質量分裝塑料袋內密封,在-4 ℃下保存備用。

強酸性電解水(AcEW)和強堿性電解水(AlEW)的制備使用CE-7001電解水發生器(有隔膜電解槽,廣州賽愛環境技術發展有限公司)。制備后的電解水(EW)將立即使用。EW的pH、氧化還原電位(ORP)的測定,使用510M-01 5-星多參數測量儀(美國Thermo 公司)并配有pH(Orion 8102BNUMP)、自動溫度補償(Orion 927005MD)和ORP(Orion 9180NMD)電極。AcEW的有效氯(ACC)采用碘量法測定。

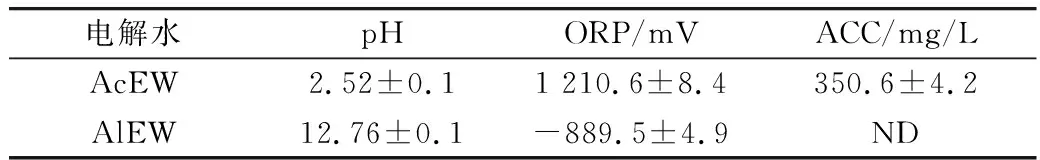

實驗中使用的AcEW和AlEW的有關物理化學參數列于表1。亞硫酸氫鈉(分析純),將用于傳統玉米浸泡工藝。

表1 實驗所用電解水理化指標

注:數值用“平均值±標準偏差”來表示(n=5);環境溫度為(23±2)℃,ND為未檢出。

1.2 玉米籽粒吸水量實驗

分別稱取10.00 g的玉米,浸泡在盛有20 mL浸泡液(含2 000 mg/L 的SO2浸泡液或AcEW)的帶密封塞的燒瓶中,燒瓶放在52 ℃恒溫水浴鍋中,然后每間隔2 h取出玉米,用吸水紙除去表面上的水分,進行稱重確定每個時間段玉米的吸水量,同時也測定每個時間的pH值,實驗重復3次,取平均值,并按公式計算出玉米的相對吸水量。

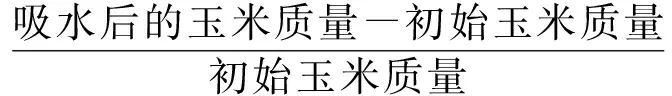

玉米相對吸水率=

1.3 工藝設置

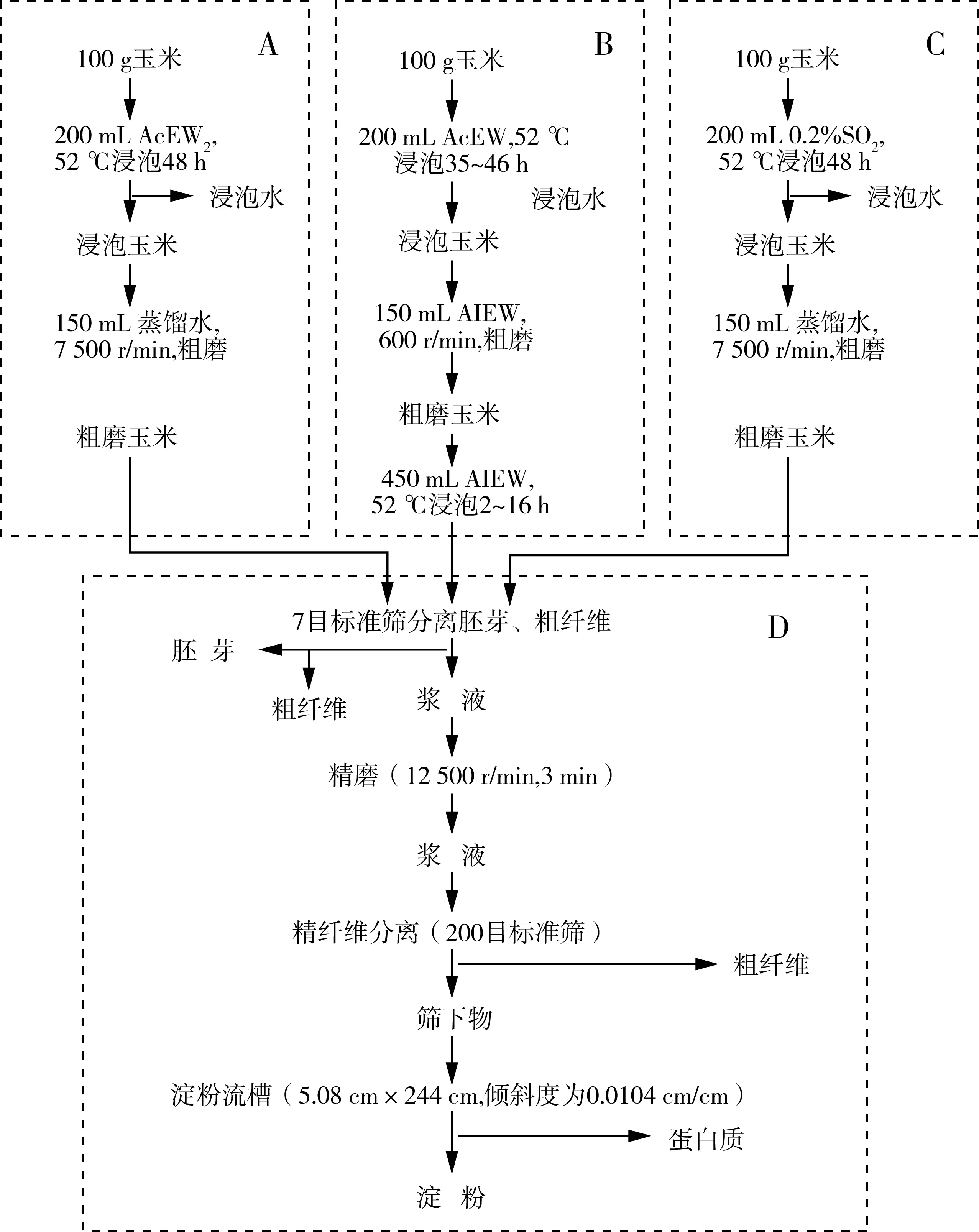

根據前期實驗數據基礎上,設置了AcEW浸泡和AcEW+AlEW浸泡工藝并以傳統的SO2浸泡工藝作為對照,比較研究不同工藝之間的淀粉、浸泡液固形物、胚、纖維、麩質的收率。在此基礎上確定最佳工藝條件。工藝流程見圖1。

注:AcEW浸泡工藝:A→D;AcEW、AlEW浸泡工藝:B→D;SO2浸泡工藝:C→D。

圖1 工藝流程圖

1.3.1 強酸性電解水一次浸泡工藝

將100 g玉米放入500 mL燒瓶里,加入200 mL AcEW,在52 ℃水浴內靜置浸泡48 h。浸泡結束后把浸泡液倒進250 mL量筒內并記錄其體積,取出3份25 mL浸泡液,在50 ℃鼓風烘干24 h,測定浸泡液里的固形物含量。將浸泡后的玉米谷粒用100 mL水清洗,清洗好的谷粒與150 mL水放在攪拌器中在轉速7 500r/min下進行3 min的粗磨,漿液備用。

1.3.2 強酸性電解水和堿性電解水二次浸泡工藝

該方法采用兩次浸泡法。把100 g玉米放入500 mL燒瓶里,加入200 mL AcEW,在52 ℃水浴內靜置浸泡指定時間(見圖1)。浸泡結束后把浸泡液倒進250 mL量筒內并記錄其體積,取出3份25 mL浸泡液,在50 ℃鼓風烘干24 h,測定浸泡液里的固形物含量。將AcEW浸泡后的玉米谷粒用100 mL AlEW清洗,清洗好的谷粒與150 mL AlEW放在攪拌器中在轉速7 500 r/min下進行3 min的粗磨,然后漿液倒入1 000 mL燒瓶里,并用300 mL AlEW清洗攪拌器,清洗液合并到漿液里,然后把漿液在50 ℃水浴內震蕩(128 r/min)浸泡指定時間(見圖1)。

1.3.3 傳統SO2溶液浸泡工藝

把100 g玉米放入500 mL燒瓶里,加入0.32%的亞硫酸氫鈉溶液(2 000 mg/L的SO2),在52 ℃水浴內靜置浸泡48 h。浸泡結束后把浸泡液倒進250 mL量筒內并記錄其體積,取出3份25 mL浸泡液,在50 ℃鼓風烘干24 h,測定浸泡液里的固形物含量。將浸泡后的玉米谷粒用100 mL水清洗,清洗好的谷粒與150 mL水放在攪拌器中在轉速7 500r/min下進行3 min的粗磨,漿液備用。

1.4 淀粉的提取

淀粉的提取及淀粉、浸泡液里的固形物質、胚芽、纖維、蛋白質測定參考Eckhoff 等[11]和Singh 等[12]的方法,并稍作改進。

浸泡結束后漿液通過7目的標準篩(2.8 mm)過濾,共用1 100 mL水沖洗所使用的容器和篩上物,過濾結束后篩上物(胚和粗纖維)連同預先測重的篩子一起在50 ℃鼓風干燥24 h。干燥結束后測定其總重量,然后將篩上的干性物質輕輕散開、充分分離胚芽和粗纖維,并向左右振蕩篩子,篩上物品就是胚,過篩物即粗纖維,測定質量。通過篩子的漿液靜置30 min自然沉降,大約1 040~1 340 mL的上清液倒出作為上清液A保存。大約210 mL的底部漿液放在攪拌器中在轉速12 500 r/min下進行3 min的精磨。用250 mL水沖洗攪拌器,混合液通過200目的篩子(75 μm)進行過濾分離精纖維,精纖維用上清液A沖洗后再用750 mL水清洗,分離出的精纖維用50 ℃鼓風干燥24 h,測定質量。漿液和沖洗水混合后靜置1 h,大約1 800~2 100 mL的上清液被倒出作為上清液B保存。底部部分通過加入上清液調到比重為1.04~1.045。調好比重的漿液用恒流泵以50 mL/min的流速泵到淀粉流槽(5.08 cm×244 cm鋁槽,傾斜度為0.010 4 cm/cm)上,然后剩余的上清液B以同樣的流速泵到淀粉槽上,最后150 mL的水沖洗容器后以同樣的流速泵到淀粉槽上。淀粉在淀粉槽上干燥20 h后用塑料鏟收集,在50 ℃鼓風干燥24 h,測定淀粉質量。收集從淀粉槽上流出來的液體(麩質),測定其體積,并取3份75 mL均勻混合的該液體,在50 ℃鼓風干燥24 h,測定質量。

1.5 Na+的含量測定方法

實驗中因使用了AlEW,因此測定了淀粉中的Na+的含量,測定采用GB/T 5009.91—2003方法。

1.6 數據統計與分析

實驗數據以“平均值±標準差”表示。數據分析使用 SPSS17.0統計軟件處理,P<0.05表示差異顯著,P<0.01表示差異極顯著。

2 結果和討論

2.1 電解水對玉米籽粒吸水效果的影響

為了研究不同浸泡工藝中玉米籽粒的吸水特性,使用AcEW和SO2浸泡玉米籽粒,對其吸水效果進行了研究。結果見圖2。隨著浸泡時間的延長,在前12 h內 SO2的相對吸水率高于AcEW的相對吸水率,吸水效果好于AcEW,但12 h以后AcEW與SO2處理組的玉米籽粒都能達到基本飽和,并且相對保持穩定,其相對吸水率在48.5%左右。

玉米籽粒的吸水程度對后期加工中的影響較大,其作用是不僅軟化玉米籽粒,降低機械強度,并且傳統浸泡工藝中還能把SO2帶入淀粉顆粒內部,打開蛋白質的二硫鍵[13]。Ruan等[7]發現臭氧浸泡玉米籽粒能夠增加水的吸收。本研究結果表明,達到足夠的浸泡時間(>12 h)后AcEW浸泡效果能夠達到傳統的SO2浸泡效果。另外,SO2溶解后形成的亞硫酸具有殺菌作用,防治浸泡的玉米長菌發霉、抑制雜菌的生長。AcEW具有很強的廣譜殺菌作用,實驗中未發現玉米籽粒發霉變質現象。

圖2 浸泡時間對吸水率的影響

2.2 電解水浸泡工藝

玉米淀粉工業中,濕法玉米淀粉生產工藝憑借其淀粉得率高、生產工藝簡單等優勢占主體地位。此法通常采用含0.2% SO2的水溶液中浸泡48~72 h,生產過程耗時長,腐蝕設備,且對環境有污染。利用AcEW的殺菌功效和AlEW的堿性性質,本實驗設計不同的幾個EW浸泡工藝,通過優化設計確定最佳EW浸泡工藝。不同EW浸泡工藝的淀粉收率結果見表2。

表2 不同的EW浸泡工藝的淀粉收率

注:數值用“平均值±標準偏差”來表示(n=5);環境溫度為(23±2)℃。小寫字母不同表示差異顯著(P<0.05)。

如表2所示,在不同的浸泡工藝中AcEW浸泡43 h然后再AlEW浸泡5 h的EW二次浸泡工藝其淀粉收率最高,達到(67.2±1.6)%,與傳統的濕法工藝(SO2浸泡48 h)的淀粉收率(67.4±1.0)%無顯著性差異(P>0.05)。

從研究結果發現AcEW和AlEW兩次浸泡工藝比AcEW一次浸泡工藝更有效。AcEW一次浸泡工藝的淀粉收率低于傳統濕法工藝,原因可能是AcEW雖然能防治腐敗微生物的生長但在蛋白質基質中釋放淀粉的能力不如SO2。堿性溶液有利于分散胚乳細胞中的蛋白質網,使淀粉和蛋白質部分分開,從而可以促進玉米濕法工藝的淀粉產量,因此加入AlEW浸泡玉米籽粒的二次浸泡方法是很有必要的。充分利用AcEW的殺菌效果和AlEW的釋放淀粉功效,達到完全代替傳統濕法工藝中的SO2的目的。另外,無論是SO2浸泡還是EW浸泡,足夠的浸泡時間是必要的;當總浸泡時間40 h時,淀粉的收率遠低于傳統的濕法工藝。 玉米濕法工藝中浸泡過程的另一個重要作用就是使玉米軟化降低玉米籽粒的機械強度,便于后序的操作。

2.3 電解水浸泡工藝與傳統濕法工藝比較

以傳統濕法工藝(0.2% SO2)為對照,比較電解水浸泡新工藝(AcEW 浸泡43 h,AlEW浸泡5 h)的工藝效果,見表3。

表3 傳統浸泡工藝與EW浸泡工藝回收率比較

注:以玉米的初始干物質為對比,數值用“平均值±標準偏差”(n=10)來表示。同一行中*表示差異顯著(P<0.05);**表示差異極顯著(P<0.01)。纖維表示果皮和細纖維

實驗結果表明,在淀粉的回收率方面,EW浸泡工藝已達到傳統浸泡工藝水平,其淀粉收率分別為(67.2±1.6)%和(67.4±1.0)%,經分析兩個數據之間無顯著性差異(P>0.05);EW浸泡工藝在浸泡液固形物、胚和纖維的收率均低于傳統工藝,其中浸泡液固形物具有極顯著性差異(P<0.01);而麩質收率高于傳統工藝,EW浸泡工藝的麩質收率為(12.7±1.8)%,傳統工藝的麩質收率為(10.4±0.8)%,具有極顯著性差異(P<0.01),這可能與堿性條件有利于蛋白質的降解有關。實驗證明EW浸泡玉米淀粉加工新工藝,能夠完全代替SO2,從而使整個浸泡工藝不添加SO2也能達到傳統工藝浸泡的最終效果。

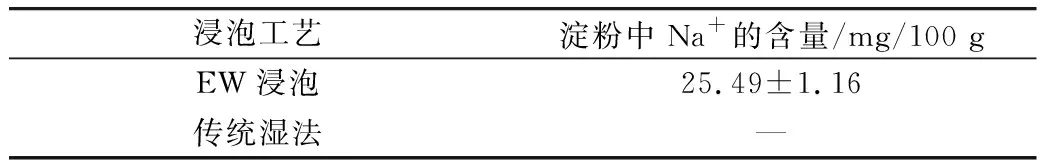

2.4 EW 浸泡工藝中淀粉中的Na+的含量

本實驗中使用的電解水AcEW和AlEW是通過有隔膜的電解槽內電解NaCl而獲得,在電解水浸泡玉米工藝中使用了含有Na+的AlEW,因此該方法生產出的淀粉中可能含有Na+;為此,本實驗進一步考察了使用新工藝生產出的淀粉里的Na+含量,同時與傳統工藝進行了比較。表4顯示,EW浸泡新工藝生產的淀粉中Na+含量為(25.49±1.16)mg/100 g,傳統SO2浸泡工藝生產的淀粉中未檢測出Na+。

Mistry等分別用0.1%和0.4%的NaOH浸泡玉米粉,發現低濃度的NaOH在不同溫度下對淀粉的Na+含量沒有顯著性影響,低濃度NaOH浸泡玉米粉的淀粉,其Na+含量為88.9 mg/100 g[14],是本工藝的3.5倍;本研究的目的是以EW完全代替傳統玉米濕磨工藝中使用的SO2,從而解決傳統生產工藝中使用SO2而引起的安全和環境問題;實驗結果表明,電解水浸泡玉米工藝中Na+可以進入淀粉的內部。堿浸過程會改變淀粉的性質[15],并可能改變胚芽的特性[16],因此在以后的研究中Na+對淀粉和胚芽的影響需要進一步的考察和研究。

表4 EW 浸泡工藝中淀粉中的Na+的含量

注:數值用“平均值±標準偏差”來表示(n=5)。—為未檢出。

3 結論

本研究利用電解水代替SO2改進了傳統玉米濕法生產淀粉工藝;AcEW和AlEW二次浸泡提取玉米淀粉新工藝與傳統工藝相比因無需使用SO2而具有安全、對環境無污染等優點,并且淀粉的收率達到傳統工藝水平。但是這種工藝仍存在一些問題,如兩次浸泡操作較為繁瑣、淀粉含有Na+等,在這些方面仍需要進一步完善。對于現代玉米淀粉廠面臨的污染嚴重的問題,利用AcEW和AlEW二次浸泡提取玉米淀粉的工藝具有很好的應用前景。